مع ظهور التسخين الكهربائي، تحول الغرض الأساسي من تصميم الفرن الصهري من حماية العينة من مصدر حرارة متسخ إلى إتقان التحكم في مصدر حرارة نظيف. جعل إدخال عناصر التسخين الكهربائية ذات درجات الحرارة العالية في الخمسينيات من القرن الماضي نواتج الاحتراق مسألة غير مهمة، مما سمح لتصميم الفرن بالتركيز بالكامل على تحقيق تجانس فائق لدرجة الحرارة وبيئة تسخين نقية.

بينما تم تصميم الأفران الصهرية القديمة التي تعمل بالوقود حول التحدي المعقد المتمثل في عزل العينة عن الاحتراق، فإن التحول إلى التسخين الكهربائي جعل مصدر الحرارة نفسه نظيفًا. هذا التغيير المحوري بسّط بناء الفرن وسمح للتصميم بالتطور، مع إعطاء الأولوية للدقة والتحكم والنقاء فوق كل شيء آخر.

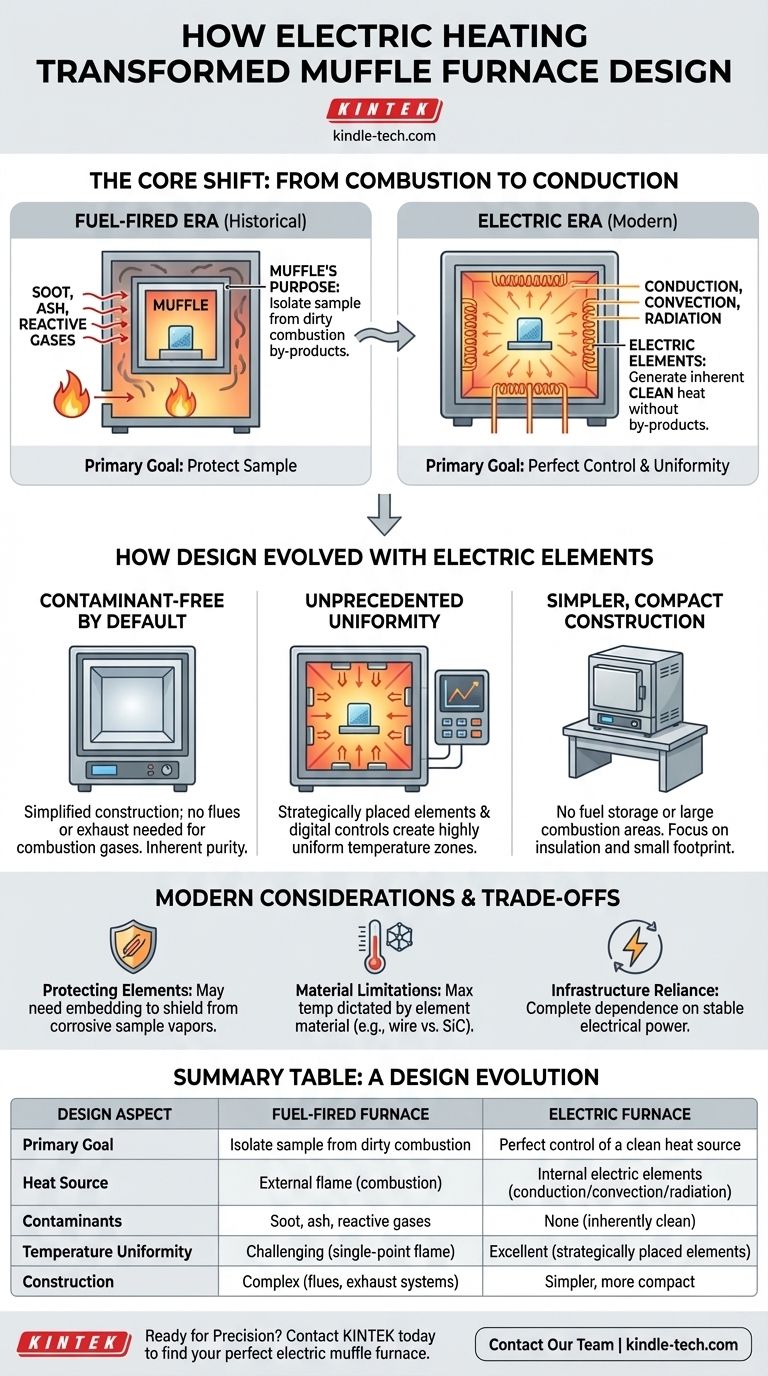

التحول الأساسي: من الاحتراق إلى التوصيل

لفهم أهمية التغيير، يجب أولاً فهم المشكلة الأساسية التي بنيت الأفران الصهرية المبكرة لحلها.

تحدي الحرارة الناتجة عن الوقود

تاريخيًا، كان تحقيق درجات حرارة عالية يتطلب حرق مصدر وقود مثل الفحم أو الغاز أو الزيت. هذه العملية من الاحتراق هي بطبيعتها "متسخة"، وتنتج نواتج ثانوية مثل السخام والرماد والغازات المتفاعلة.

يمكن لهذه الملوثات أن تتفاعل بسهولة مع المادة التي يتم تسخينها أو تترسب عليها، مما يؤدي إلى إفساد التجارب، وتغيير التركيبات الكيميائية، والإضرار بسلامة المنتج النهائي.

الغرض الأصلي من "الصهريج"

كان الحل هو "الصهريج" - غرفة داخلية محكمة الإغلاق مصنوعة من مادة مقاومة للحرارة. تم وضع العينة داخل هذا الصهريج، والذي تم تسخينه بعد ذلك خارجيًا بواسطة اللهب.

عمل تصميم الغرفة داخل الغرفة هذا كحاجز مادي. لقد حمى العينة من التأثير المباشر للهب وملوثاته، مما يضمن عملية تسخين نظيفة. كان تحدي التصميم الأساسي هو إدارة هذا الفصل بفعالية.

الثورة الكهربائية

غير تطوير عناصر التسخين الكهربائية المستقرة وعالية الحرارة (مثل تلك المصنوعة من الأسلاك الكهربائية أو كربيد السيليكون أو موليبدينوم السيليكون) كل شيء.

تولد الأفران الكهربائية الحرارة من خلال التوصيل والحمل الإشعاعي. والأهم من ذلك، أن أياً من هذه العمليات لا تتضمن الاحتراق، مما يعني أنها لا تنتج أي نواتج ثانوية كيميائية. أصبح مصدر الحرارة نظيفًا بشكل أساسي.

كيف أعادت العناصر الكهربائية تعريف تصميم الفرن

مع مصدر حرارة نظيف، أصبح السبب الأصلي للصهريج - عزل العينة عن نواتج الوقود الثانوية - قد عفا عليه الزمن. سمح هذا للمهندسين بإعادة التفكير تمامًا في تصميم الفرن وتحسينه لأهداف جديدة.

بيئة خالية من الملوثات بشكل افتراضي

في الفرن الكهربائي، تكون الغرفة بأكملها خالية بطبيعتها من ملوثات الاحتراق. هذا يبسط البناء، حيث لم تعد هناك حاجة لأنظمة معقدة للمداخن والعادم لإدارة غازات الاحتراق. يتحول التركيز من العزل إلى الاحتواء.

تجانس درجة حرارة لا مثيل له

يمكن وضع العناصر الكهربائية بشكل استراتيجي حول الجزء الداخلي من غرفة الفرن. هذا يسمح بتوزيع حرارة أكثر توازنًا من مصدر لهب نقطي واحد.

النتيجة هي منطقة درجة حرارة موحدة للغاية، وهو أمر بالغ الأهمية للعمليات التي تتطلب دقة وتكرارًا فائقين. يمكن لوحدات التحكم الرقمية إدارة الطاقة لهذه العناصر بدقة لا تصدق.

بناء أبسط وأكثر إحكامًا

إن التخلص من الحاجة إلى تخزين الوقود وخطوط التوصيل ومناطق الاحتراق الكبيرة يسمح للأفران الصهرية الكهربائية بأن تكون أكثر إحكامًا بشكل ملحوظ.

يمكن أن يركز تصميمها على زيادة سمك العزل وتقليل البصمة المادية، مما يجعلها مثالية لبيئات المختبر وورش العمل حيث تكون المساحة ذات قيمة.

الأخطاء الشائعة والاعتبارات الحديثة

بينما حل التسخين الكهربائي مشكلة التلوث، فقد قدم مجموعة جديدة من اعتبارات التصميم المهمة لفهمها.

حماية العناصر، وليس فقط العينة

في انعكاس لمشكلة التصميم الأصلية، يجب الآن في بعض الأحيان حماية عناصر التسخين نفسها من العينة.

تطلق بعض العمليات أبخرة أو غازات أكالة يمكن أن تؤدي إلى تدهور العناصر الكهربائية بمرور الوقت. لهذا السبب، تقوم العديد من الأفران الحديثة بتضمين العناصر داخل عزل المواد المقاومة للحرارة لحمايتها، مما يطيل عمرها التشغيلي.

قيود المواد ودرجة الحرارة

يتم تحديد الحد الأقصى لدرجة الحرارة التي يمكن تحقيقها في الفرن الكهربائي من خلال مادة عناصر التسخين الخاصة به. عناصر الأسلاك القياسية لها حدود أقل، بينما يمكن لعناصر كربيد السيليكون أو ديسيليد الموليبدينوم الوصول إلى درجات حرارة أعلى بكثير ولكن بتكلفة أكبر.

لذلك، يعد اختيار العنصر قرار تصميم حاسمًا مرتبطًا مباشرة بالتطبيق المقصود للفرن ونقطة سعره.

الاعتماد على البنية التحتية الكهربائية

المقايضة الأكثر وضوحًا هي الاعتماد الكامل على إمدادات طاقة كهربائية مستقرة وكافية. على عكس البدائل التي تعمل بالوقود، يرتبط أداء الفرن الكهربائي مباشرة بجودة خدمته الكهربائية.

اتخاذ القرار الصحيح لهدفك

يترجم تطور تصميم الفرن الصهري مباشرة إلى فوائد محددة للتطبيقات الحديثة. عند اختيار فرن، يجب أن يوجه هدفك الأساسي قرارك.

- إذا كان تركيزك الأساسي هو نقاء المواد وتحليلها: الفرن الكهربائي هو الخيار الوحيد، حيث تضمن بيئته الخالية من الملوثات بطبيعتها عدم تحريف النتائج بسبب نواتج الاحتراق الثانوية.

- إذا كان تركيزك الأساسي هو تكرار العملية ودقتها: فإن التحكم الفائق في درجة الحرارة وتوحيدها في التصميم الكهربائي أمر غير قابل للتفاوض لتحقيق نتائج متسقة في تطبيقات مثل المعالجة الحرارية أو أبحاث المواد.

- إذا كان تركيزك الأساسي هو بساطة التشغيل والسلامة: توفر الأفران الكهربائية تكاملًا أسهل مع وحدات التحكم الرقمية القابلة للبرمجة وتزيل مخاطر المناولة والبنية التحتية المرتبطة بالوقود القابل للاحتراق.

إن فهم هذا التطور من إدارة الاحتراق إلى إتقان التحكم يسمح لك باختيار الأداة الدقيقة التي يتطلبها عملك.

جدول ملخص:

| جانب التصميم | فرن يعمل بالوقود | فرن كهربائي |

|---|---|---|

| الهدف الأساسي | عزل العينة عن الاحتراق المتسخ | التحكم المثالي في مصدر حرارة نظيف |

| مصدر الحرارة | لهب خارجي (احتراق) | عناصر كهربائية داخلية (توصيل/حمل/إشعاع) |

| الملوثات | سخام، رماد، غازات متفاعلة | لا شيء (نظيف بطبيعته) |

| توحيد درجة الحرارة | صعب (لهب نقطة واحدة) | ممتاز (عناصر موضوعة بشكل استراتيجي) |

| البناء | معقد (مداخن، أنظمة عادم) | أبسط، أكثر إحكامًا |

هل أنت مستعد للاستفادة من دقة الأفران الصهرية الكهربائية الحديثة في مختبرك؟

تتخصص KINTEK في معدات المختبرات عالية الأداء، بما في ذلك مجموعة من الأفران الصهرية الكهربائية المصممة للتحكم الفائق في درجة الحرارة والتسخين الخالي من الملوثات. سواء كان عملك يتطلب نقاء المواد، أو تكرار العملية، أو بساطة التشغيل، يمكن لخبرائنا مساعدتك في اختيار الفرن المثالي لتطبيقك.

اتصل بفريقنا اليوم لمناقشة احتياجاتك الخاصة واكتشف كيف يمكن لـ KINTEK تعزيز قدرات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- ما الفرق بين فرن الصندوق وفرن الكتم؟ اختر فرن المختبر المناسب لتطبيقك

- هل يمكن إجراء التكليس في فرن كتم؟ نعم، للتسخين الدقيق في جو هوائي.

- ما هي الأنواع المختلفة من أفران المختبرات؟ ابحث عن الأنسب لتطبيقك

- ما هو مثال على التخميد؟ تحقيق الصلابة المثلى من خلال التبريد الدقيق

- ما الفرق بين فرن الصهر والحاضنة؟ اختر الأداة المناسبة لمختبرك