في جوهرها، تستخدم غرفة الطلاء عملية عالية التقنية تسمى الترسيب بالتبخير لتحويل مادة صلبة إلى بخار. ثم ينتقل هذا البخار عبر فراغ ويرتبط بسطح المنتج على المستوى الذري. والنتيجة ليست مجرد طبقة من الطلاء، بل طبقة سطحية جديدة ومتكاملة تتميز بمتانة وحماية استثنائيتين.

الخلاصة الحاسمة هي أن غرف الطلاء لا تضع طبقة فقط على السطح؛ بل تخلق بيئة فراغية محكمة حيث يمكن للمادة المتبخرة أن ترتبط ذريًا بالسطح، مكونة طبقة جديدة عالية الأداء بشكل أساسي.

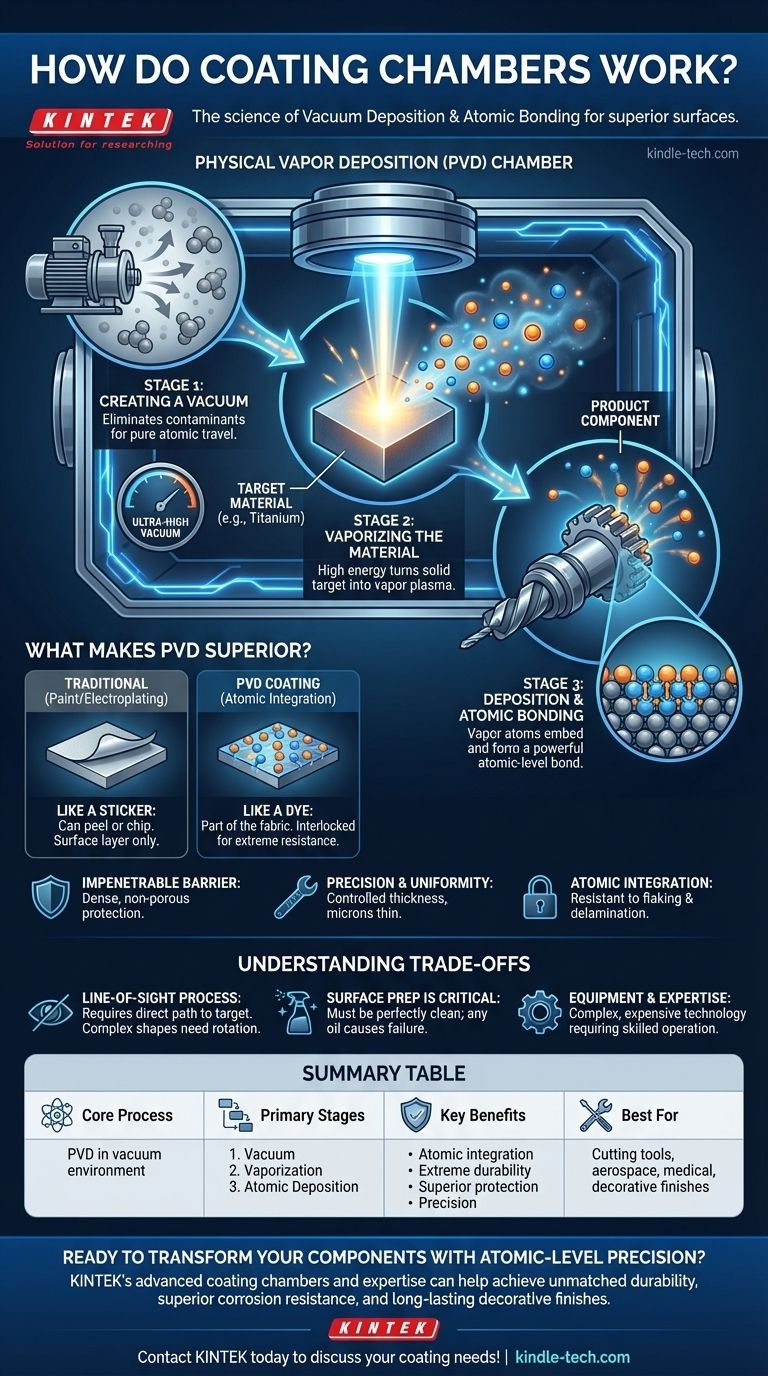

المبدأ الأساسي: الترسيب الفيزيائي للبخار (PVD)

العملية التي تحدث داخل غرفة الطلاء تُعرف باسم الترسيب الفيزيائي للبخار، أو PVD. إنها طريقة لإعادة هندسة سطح المادة عن طريق ترسيب الذرات واحدة تلو الأخرى. تعتمد العملية بأكملها على ثلاث مراحل حاسمة.

المرحلة 1: إنشاء فراغ

قبل حدوث أي شيء آخر، يتم ضخ جميع الهواء والغازات الأخرى تقريبًا من الغرفة. هذا الفراغ غير قابل للتفاوض لأنه يزيل الملوثات مثل الأكسجين والنيتروجين وبخار الماء التي قد تتداخل مع العملية وتضر بجودة الطلاء.

يضمن الفراغ النظيف أن مادة الطلاء المتبخرة يمكن أن تنتقل دون عوائق من مصدرها إلى سطح المنتج، مما يخلق أنقى رابط ممكن.

المرحلة 2: تبخير مادة الطلاء

يتم وضع كتلة صلبة من مادة الطلاء، غالبًا معدن مثل التيتانيوم أو الكروم أو الألومنيوم، داخل الغرفة. تُعرف هذه المادة باسم "الهدف".

ثم يتم إدخال طاقة عالية لقصف هذا الهدف، مما يتسبب في قذف ذراته وتحويلها إلى بخار أو بلازما. هذا هو "البخار الفيزيائي" في PVD.

المرحلة 3: الترسيب والترابط الذري

تنتقل الذرات المتبخرة عبر غرفة الفراغ وتصطدم بسطح المنتج الذي يتم طلاؤه. ولأن هذه الذرات نشطة للغاية، فإنها لا تستقر على السطح فحسب.

بدلاً من ذلك، فإنها تتغلغل قليلاً وتشكل رابطًا قويًا على المستوى الذري. تبني هذه العملية، ذرة بذرة، لتشكيل طبقة رقيقة وكثيفة وموحدة تمامًا تصبح جزءًا لا يتجزأ من المكون الأصلي.

ما الذي يجعل هذا الطلاء متفوقًا؟

تختلف طلاءات PVD اختلافًا جوهريًا عن الطرق التقليدية مثل الطلاء أو الطلاء الكهربائي. يكمن الاختلاف في جودة وطبيعة الرابط بالسطح.

إنه تكامل، وليس طبقة

فكر في الطلاء كملصق يوضع على السطح - يمكن تقشيره أو تكسيره. طلاء PVD يشبه الصبغة التي تصبح جزءًا من النسيج نفسه. يتم ربط الطلاء ذريًا بالركيزة، مما يجعله مقاومًا بشكل لا يصدق للتقشر أو الانفصال.

إنشاء حاجز لا يمكن اختراقه

نظرًا لأن الطلاء يتم بناؤه ذرة بذرة في فراغ، فإنه كثيف للغاية وغير مسامي. وهذا يخلق حاجزًا فعالًا للغاية يحمي المكون الأساسي من التآكل والتآكل والاحتكاك والهجوم الكيميائي.

الدقة والتوحيد

تسمح عملية الترسيب بالتبخير بالتحكم الدقيق للغاية في سمك الطلاء. وهذا يعني أنه يمكن تطبيق طبقة موحدة، غالبًا ما تكون بسمك بضعة ميكرونات فقط، بالتساوي على السطح بأكمله، وهو أمر بالغ الأهمية للأجزاء عالية الدقة حيث تكون التفاوتات مهمة.

فهم المقايضات

على الرغم من قوتها، فإن عملية PVD لها متطلبات وقيود محددة من المهم فهمها.

عملية خط الرؤية

تنتقل الذرات المتبخرة في خط مستقيم من الهدف إلى الركيزة. وهذا يعني أن أي سطح لا يحتوي على "خط رؤية" مباشر للهدف قد لا يتم طلاؤه بشكل صحيح. غالبًا ما يتطلب طلاء الأشكال الهندسية الداخلية المعقدة آليات دوران متطورة للأجزاء.

تحضير السطح أمر بالغ الأهمية

تعتمد جودة الرابط الذري بالكامل على نظافة سطح المنتج. يجب تنظيف الأجزاء بشكل لا تشوبه شائبة قبل دخول الغرفة. أي أثر للزيت أو الأوساخ أو الأكسدة سيتسبب في فشل الطلاء.

المعدات والخبرة

غرف الطلاء هي قطع معقدة ومكلفة من المعدات الصناعية. يتطلب تشغيلها بشكل صحيح خبرة فنية كبيرة لإدارة الفراغ ومصادر الطاقة ومعلمات الترسيب للمواد والتطبيقات المختلفة.

اتخاذ القرار الصحيح لهدفك

يعتمد تحديد ما إذا كان طلاء الترسيب بالتبخير هو الحل الصحيح بالكامل على متطلبات الأداء الخاصة بك.

- إذا كان تركيزك الأساسي على المتانة القصوى ومقاومة التآكل: هذه العملية مثالية لإنشاء أسطح فائقة الصلابة على عناصر مثل أدوات القطع ومكونات المحرك والقوالب الصناعية.

- إذا كان تركيزك الأساسي على حماية فائقة من التآكل: توفر الطبقة الكثيفة وغير المسامية حاجزًا استثنائيًا ضد الأكسدة، مما يجعلها مثالية لأجزاء الطائرات والمعدات البحرية والأجهزة الطبية.

- إذا كان تركيزك الأساسي على تشطيب زخرفي يدوم طويلاً: تُستخدم PVD لإنشاء تشطيبات متينة ولامعة على المنتجات الاستهلاكية مثل الساعات والحنفيات والإلكترونيات الراقية، مما يوفر ألوانًا لن تخدش أو تتلاشى بسهولة.

في النهاية، تحول غرفة الطلاء مكونًا قياسيًا إلى مادة عالية الأداء عن طريق إعادة هندسة سطحه بشكل أساسي على المستوى الذري.

جدول الملخص:

| الجانب الرئيسي | الوصف |

|---|---|

| العملية الأساسية | الترسيب الفيزيائي للبخار (PVD) في بيئة فراغية |

| المراحل الأساسية | 1. إنشاء فراغ 2. تبخير المواد 3. الترسيب الذري والترابط |

| الفوائد الرئيسية | • تكامل على المستوى الذري مع الركيزة • متانة قصوى ومقاومة للتآكل • حماية فائقة من التآكل • طلاءات رقيقة دقيقة وموحدة |

| الأفضل لـ | أدوات القطع، مكونات الطائرات، الأجهزة الطبية، والتشطيبات الزخرفية التي تتطلب طول العمر |

هل أنت مستعد لتحويل مكوناتك بدقة على المستوى الذري؟

يمكن لغرف الطلاء المتقدمة من KINTEK وخبرتها في تقنية PVD أن تساعدك على تحقيق: • متانة لا مثيل لها لأدوات القطع والمكونات الصناعية الخاصة بك • مقاومة فائقة للتآكل لتطبيقات الطيران والطب • تشطيبات زخرفية تدوم طويلاً لن تخدش أو تتلاشى

يتخصص فريقنا في معدات المختبرات والمواد الاستهلاكية لتطبيقات هندسة الأسطح. دعنا نساعدك في اختيار حل الطلاء المناسب لاحتياجاتك المحددة.

اتصل بـ KINTEK اليوم لمناقشة كيف يمكن لتقنيات الطلاء لدينا تعزيز أداء منتجك!

دليل مرئي

المنتجات ذات الصلة

- طلاء الألماس المخصص بتقنية الترسيب الكيميائي للبخار (CVD) للتطبيقات المخبرية

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- قباب الألماس CVD للتطبيقات الصناعية والعلمية

- آلة فرن أنبوبي لترسيب البخار الكيميائي متعدد مناطق التسخين نظام حجرة ترسيب البخار الكيميائي معدات

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

يسأل الناس أيضًا

- هل طلاء الماس يستحق العناء؟ تعظيم عمر المكون وأدائه

- ما هو غشاء طلاء الماس؟ طبقة رقيقة من الماس لأداء فائق

- ما هي الأنواع الثلاثة للطلاء؟ دليل للطلاءات المعمارية والصناعية والخاصة

- كم تدوم طبقة طلاء الماس؟ زد من عمرها الافتراضي مع الطلاء المناسب لتطبيقك

- ما هي الأغشية المطلية بالماس؟ تعزيز المواد بطبقات فائقة الصلابة وشفافة