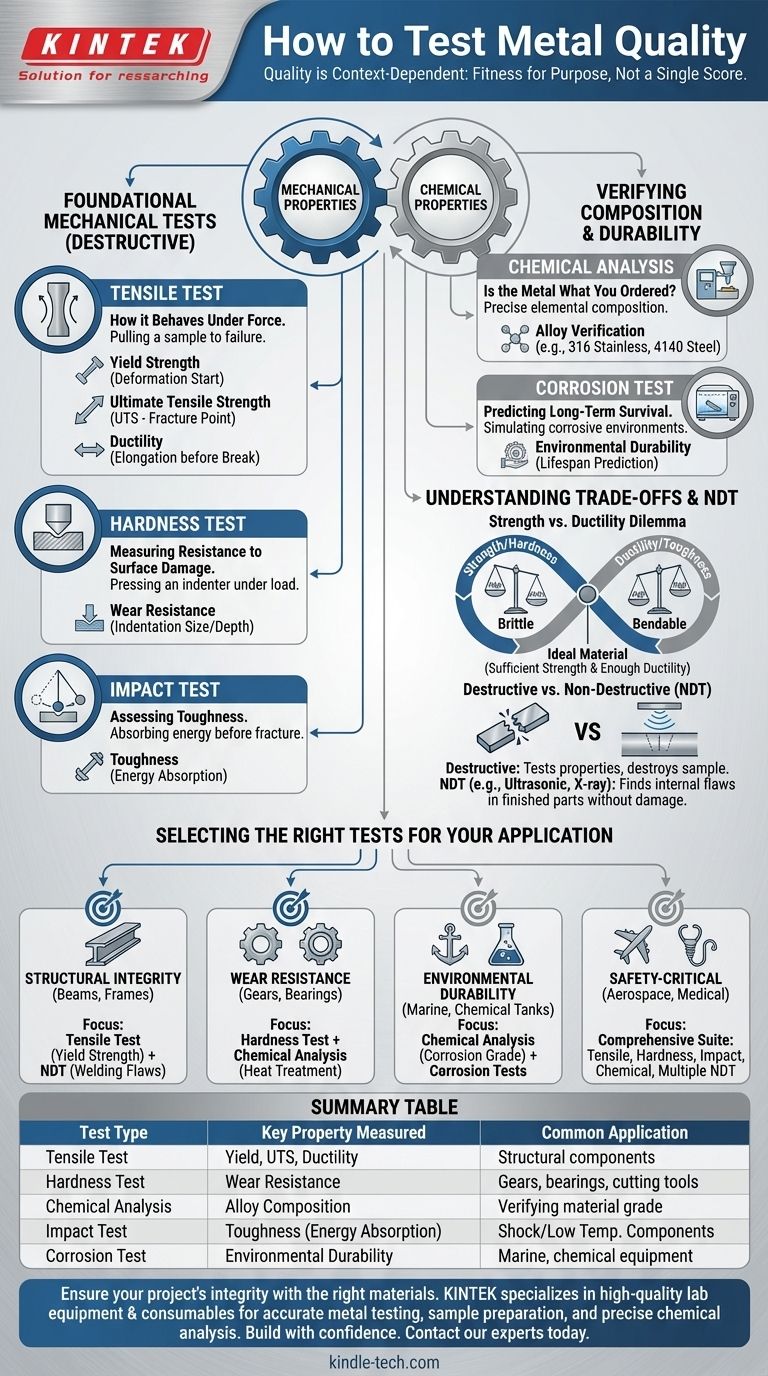

باختصار، تختبر جودة المعدن عن طريق إخضاعه لسلسلة من الاختبارات الموحدة التي تقيس خصائصه الميكانيكية والكيميائية المحددة. أهم هذه الاختبارات هي اختبار الشد (لقياس القوة والمطيلية)، واختبار الصلابة (لقياس مقاومة التآكل)، والتحليل الكيميائي (لتأكيد تركيبته). "جودة" المعدن ليست درجة واحدة، بل هي قدرته المؤكدة على تلبية متطلبات تطبيق معين.

المفهوم الأساسي الذي يجب استيعابه هو أن "الجودة" في المعادن تعتمد على السياق. الهدف من الاختبار ليس العثور على "أفضل" معدن، بل التحقق من أن معدنًا معينًا يمتلك الخصائص الصحيحة - مثل القوة أو الصلابة أو مقاومة التآكل - ليؤدي وظيفته بأمان وفعالية للغرض المقصود منه.

ماذا تعني "جودة المعدن" حقًا؟

قبل اختيار اختبار، يجب عليك أولاً تحديد ما تعنيه "الجودة" لمشروعك. فالخصائص التي تجعل المعدن عالي الجودة لعارضة جسر تختلف تمامًا عن تلك المطلوبة لزرع جراحي أو أداة قطع عالية السرعة.

الأمر يتعلق بالملاءمة للغرض

جودة المعدن هي مقياس "لملاءمته للغرض". يتم تحديد ذلك عن طريق التحقق من خصائصه المحددة والقابلة للقياس مقابل معيار هندسي أو متطلب تصميمي راسخ.

الاختبار لا يقتصر على قبول أو رفض المعدن؛ بل يوفر بيانات. ثم تتم مقارنة هذه البيانات بالمواصفات المطلوبة للتطبيق.

الركيزتان الأساسيتان: الخصائص الميكانيكية والكيميائية

تقع جميع خصائص المعادن ضمن فئتين رئيسيتين، وقد صُممت الاختبارات لتحديد كميتها.

- الخصائص الميكانيكية: هذا هو سلوك المادة عند تطبيق قوى فيزيائية عليها. ويشمل القوة، الصلابة، المطيلية (القدرة على التشوه دون كسر)، والمتانة (القدرة على امتصاص الطاقة قبل الكسر).

- الخصائص الكيميائية: يشير هذا إلى التركيب العنصري للمعدن وقدرته على مقاومة بيئته. ويتضمن ذلك بشكل أساسي تركيب السبائك ومقاومة التآكل.

الاختبارات الميكانيكية الأساسية: كيف يتصرف المعدن تحت تأثير القوة

تكون هذه الاختبارات عادةً مدمرة، مما يعني أن العينة التي يتم اختبارها تتلف في هذه العملية. يتم إجراؤها على عينات تمثيلية من المواد من نفس الدفعة مثل المنتج النهائي.

اختبار الشد: حجر الزاوية في بيانات المواد

اختبار الشد هو الاختبار الميكانيكي الأكثر شيوعًا وإفادة. يتم سحب عينة موحدة من المعدن من كلا الطرفين حتى تنكسر.

يكشف هذا الاختبار الواحد عن ثلاث خصائص حاسمة:

- قوة الخضوع: مقدار الإجهاد الذي يمكن للمعدن أن يتحمله قبل أن يبدأ في التشوه الدائم. غالبًا ما يكون هذا هو الرقم الأكثر أهمية للتصميم الإنشائي.

- قوة الشد القصوى (UTS): أقصى إجهاد يمكن للمعدن أن يتحمله قبل أن يبدأ في التصدع.

- المطيلية: مدى قدرة المعدن على التمدد أو الاستطالة قبل أن ينكسر. هذا مقياس لقدرته على الانحناء أو التشوه دون فشل، وهو أمر بالغ الأهمية لمنع الفشل الكارثي الهش.

اختبار الصلابة: قياس مقاومة تلف السطح

الصلابة هي قدرة المعدن على مقاومة التشوه اللدن الموضعي، مثل الخدش أو الانبعاج. في اختبار الصلابة (مثل روكويل، برينل، أو فيكرز)، يتم الضغط على أداة اختراق صلبة في سطح المعدن تحت حمل محدد.

يعطي حجم أو عمق الانبعاج الناتج قيمة للصلابة. هذه الخاصية هي مؤشر أساسي لمقاومة التآكل وهي حاسمة للمكونات مثل التروس والمحامل وأدوات القطع.

اختبار الصدمة: تقييم المتانة

تختلف المتانة عن القوة. إنها قدرة المعدن على امتصاص الطاقة والتشوه قبل أن ينكسر. المادة الهشة، مثل الزجاج، قوية ولكنها ليست متينة.

في اختبار الصدمة (مثل شاربي أو إيزود)، يتم تأرجح بندول مرجح على عينة معدنية مشقوقة. يتم قياس كمية الطاقة التي تمتصها العينة أثناء الكسر. هذا أمر بالغ الأهمية للتطبيقات التي قد تتعرض لأحمال أو صدمات مفاجئة، خاصة في درجات الحرارة المنخفضة حيث يمكن أن تصبح بعض المعادن هشة.

التحقق من التركيب والمتانة

الخصائص الميكانيكية هي نتيجة مباشرة للتركيب الكيميائي للمعدن وبنيته المجهرية. تؤكد هذه الاختبارات أن المادة هي ما تدعيه ويمكنها البقاء في بيئتها المقصودة.

التحليل الكيميائي: هل المعدن هو ما طلبته؟

هذا هو الفحص الأساسي للجودة. باستخدام تقنيات مثل مطياف الانبعاث البصري (OES) أو مطياف الفلورة بالأشعة السينية (XRF)، يمكن للمختبر تحديد التركيب العنصري للمادة بدقة.

يتحقق هذا التحليل من أن السبيكة تتطابق مع درجة معينة (مثل الفولاذ المقاوم للصدأ 316 أو الفولاذ السبائكي 4140). يمكن أن يؤدي التركيب غير الصحيح إلى تغييرات جذرية وغير متوقعة في الخصائص الميكانيكية ومقاومة التآكل.

اختبار التآكل: التنبؤ بالبقاء على المدى الطويل

بالنسبة للمعادن المعرضة للرطوبة أو المواد الكيميائية أو الهواء المحمل بالملح، تعد مقاومة التآكل مقياسًا أساسيًا للجودة والعمر الافتراضي.

تتضمن الاختبارات مثل اختبار رش الملح وضع المعدن في غرفة تحاكي بيئة شديدة التآكل لفترة طويلة. يساعد هذا في التنبؤ بكيفية صمود المادة على مدار سنوات الخدمة في تطبيقات مثل الأجهزة البحرية أو معدات المعالجة الكيميائية.

فهم المقايضات

يتضمن اختيار المعدن وبروتوكول اختباره دائمًا الموازنة بين الخصائص المتنافسة. إن فهم هذه المقايضات هو علامة المهني المتمرس.

معضلة القوة مقابل المطيلية

بشكل شبه عالمي، كلما زادت قوة المعدن وصلابته (غالبًا من خلال المعالجة الحرارية أو التصليد بالعمل)، انخفضت مطيليته ومتانته. غالبًا ما يكون المعدن الصلب جدًا هشًا جدًا. المادة المثالية لتطبيق معين هي تلك التي توفر قوة كافية مع الاحتفاظ بمطيلية كافية لتجنب الفشل المفاجئ والهش.

الاختبارات المدمرة مقابل الاختبارات غير المدمرة (NDT)

الاختبارات الموصوفة أعلاه (الشد، الصدمة) هي اختبارات مدمرة. بالنسبة للأجزاء النهائية، غالبًا ما تحتاج إلى التحقق من وجود عيوب داخلية دون تدمير المكون.

يتم ذلك باستخدام طرق الاختبارات غير المدمرة (NDT) مثل الفحص بالموجات فوق الصوتية، أو الفحص الإشعاعي (الأشعة السينية)، أو الفحص بالجسيمات المغناطيسية. لا تقيس هذه الطرق الخصائص الميكانيكية ولكنها ضرورية للعثور على عيوب خفية مثل الشقوق أو الفراغات التي قد تتسبب في فشل جزء أثناء الخدمة.

اختيار الاختبارات الصحيحة لتطبيقك

استخدم هدفك النهائي لتوجيه استراتيجية الاختبار الخاصة بك. يجب أن توفر شهادة الاختبار أو تقرير اختبار المواد (MTR) من المورد بيانات للخصائص التي تحتاجها.

- إذا كان تركيزك الأساسي على السلامة الهيكلية (الكمرات، الإطارات، أوعية الضغط): اطلب نتائج اختبار الشد للتحقق من قوة الخضوع والاختبارات غير المدمرة للتحقق من عيوب اللحام.

- إذا كان تركيزك الأساسي على مقاومة التآكل (التروس، المحامل، أسطح القطع): أعطِ الأولوية لاختبار الصلابة وتأكد من أن التركيب الكيميائي للسبيكة صحيح للمعالجة الحرارية المقصودة.

- إذا كان تركيزك الأساسي على المتانة البيئية (الأجزاء البحرية، خزانات المواد الكيميائية): أصر على التحليل الكيميائي للتحقق من درجة مقاومة التآكل الصحيحة، وبالنسبة للاستخدامات الحرجة، راجع البيانات من اختبارات التآكل.

- إذا كان تركيزك الأساسي على المكونات الحساسة للسلامة (الفضاء الجوي، الطبية): مطلوب مجموعة شاملة من الاختبارات، بما في ذلك الشد، الصلابة، الصدمة، التحليل الكيميائي، وأشكال متعددة من الاختبارات غير المدمرة على الأجزاء النهائية.

من خلال مواءمة الاختبارات الصحيحة مع احتياجات الأداء المحددة الخاصة بك، يمكنك اختيار المواد بثقة وضمان سلامة مشروعك على المدى الطويل.

جدول الملخص:

| نوع الاختبار | الخاصية الرئيسية المقاسة | التطبيق الشائع |

|---|---|---|

| اختبار الشد | قوة الخضوع، قوة الشد القصوى، المطيلية | المكونات الهيكلية (الكمرات، الإطارات) |

| اختبار الصلابة | مقاومة التآكل | التروس، المحامل، أدوات القطع |

| التحليل الكيميائي | تركيب السبيكة | التحقق من درجة المادة (مثل الفولاذ المقاوم للصدأ 316) |

| اختبار الصدمة | المتانة (امتصاص الطاقة) | المكونات المعرضة للصدمات أو درجات الحرارة المنخفضة |

| اختبار التآكل | المتانة البيئية | الأجهزة البحرية، معدات المعالجة الكيميائية |

تأكد من سلامة مشروعك باستخدام المواد المناسبة.

تتخصص KINTEK في توفير معدات المختبرات عالية الجودة والمواد الاستهلاكية الأساسية لاختبار المعادن بدقة - بدءًا من إعداد العينات لاختبارات الشد والصلابة وصولاً إلى المستلزمات اللازمة للتحليل الكيميائي الدقيق. يدعم خبرتنا المختبرات في التحقق من خصائص المواد وضمان الامتثال لمعايير الصناعة.

دعنا نساعدك على البناء بثقة. تواصل مع خبرائنا اليوم لمناقشة احتياجات مختبرك المحددة وكيف يمكن لحلولنا أن تعزز عملية التحقق من المواد لديك.

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن أنبوب كوارتز معملي بدرجة حرارة 1400 درجة مئوية مع فرن أنبوبي من الألومينا

يسأل الناس أيضًا

- هل تسخين المعدن يجعله أضعف؟ إتقان المعالجة الحرارية للحصول على القوة المثلى للمعادن

- ما هو المعدن الأكثر شيوعًا المستخدم في الحدادة؟ ابدأ بالفولاذ الطري لنجاح التشكيل

- كيف يعمل فرن الكتم؟ دليل للتدفئة النظيفة وعالية الحرارة

- ما هو نوع المادة المستخدمة للحماية من السخونة الزائدة في فرن الكهف؟ شرح لنظام أمان مزدوج الطبقات

- ما هي مزايا وعيوب التلبيد؟ دليل للتصنيع عالي الأداء