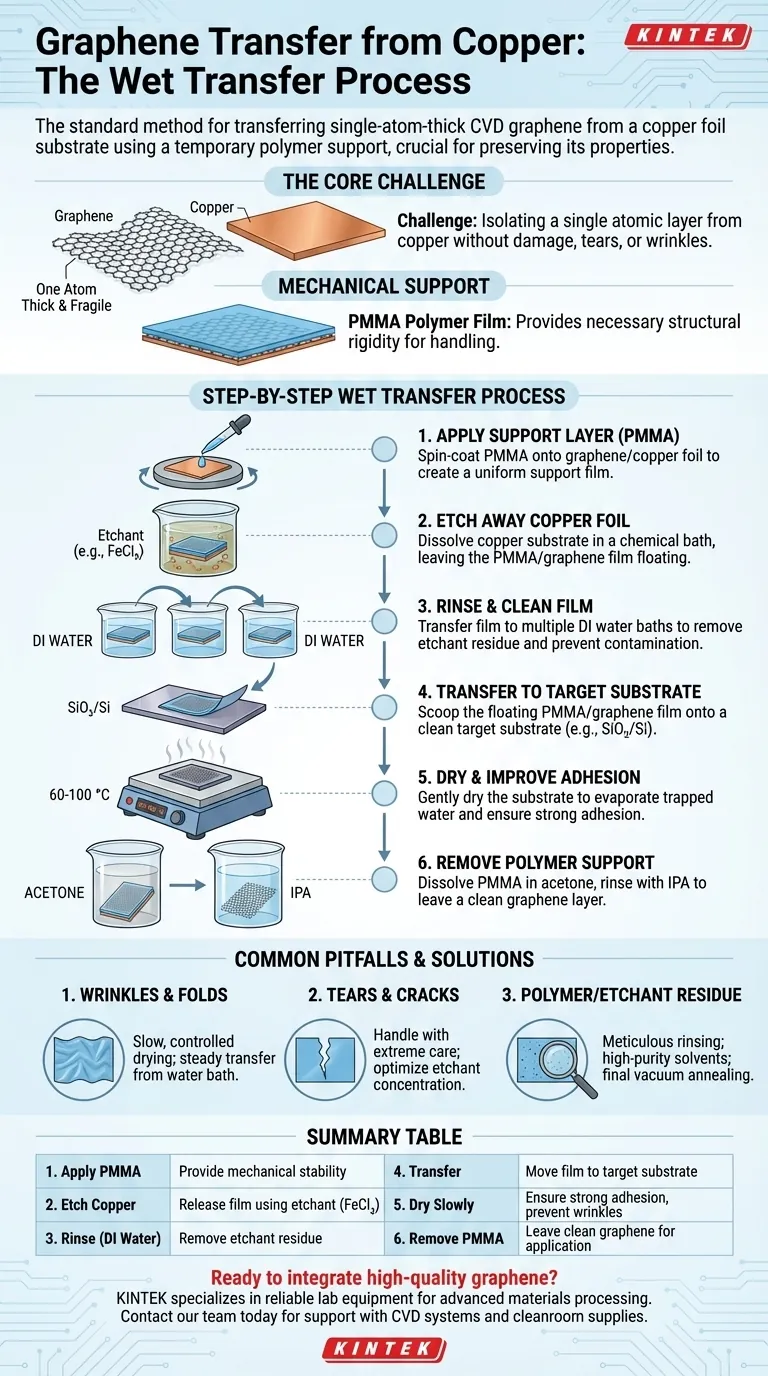

الطريقة القياسية لنقل الجرافين من رقاقة النحاس هي عملية نقل رطبة تستخدم غشاء بوليمر كدعامة ميكانيكية مؤقتة. تتضمن هذه العملية طلاء الجرافين بالبوليمر، والحفر الكيميائي لركيزة النحاس، ونقل فيلم الجرافين/البوليمر العائم الآن إلى ركيزة جديدة، وأخيراً إذابة دعامة البوليمر لترك طبقة جرافين نظيفة.

التحدي الأساسي في نقل الجرافين ليس مجرد تحريك المادة، بل الحفاظ على بنيتها الأصلية بسماكة ذرة واحدة. يعتمد النجاح على منع التمزق والتجعد والتلوث الكيميائي، لأن أي عيب سيؤدي إلى تدهور الخصائص الاستثنائية التي تسعى إلى تسخيرها.

التحدي: عزل طبقة ذرية واحدة

الجرافين المزروع عبر الترسيب الكيميائي للبخار (CVD) على رقاقة النحاس ذو جودة عالية، ولكنه مرتبط كيميائياً وملتصق فيزيائياً بتلك الركيزة المعدنية التي نما عليها. الهدف هو نقل هذا الغشاء الرقيق للغاية - بسماكة ذرة واحدة فقط - إلى ركيزة جديدة ومفيدة (مثل ثاني أكسيد السيليكون) دون تدميره.

دور الدعم الميكانيكي

إن ورقة الجرافين الحرة هشة للغاية بحيث لا يمكن التعامل معها على نطاق واسع. سوف تنطوي وتتمزق وتنهار على الفور.

لمنع حدوث ذلك، يتم طلاء طبقة دعم، وعادة ما تكون بوليمر مثل PMMA (بولي ميثيل ميثاكريلات)، فوق الجرافين قبل بدء عملية النقل. يوفر غشاء البوليمر هذا الصلابة الهيكلية اللازمة للتعامل مع ورقة الجرافين بأمان.

عملية النقل الرطبة القياسية: دليل خطوة بخطوة

هذا الإجراء هو العمود الفقري للمختبرات الأكاديمية والبحث والتطوير الصناعي لنقل جرافين CVD.

الخطوة 1: تطبيق طبقة الدعم

الخطوة الأولى هي إنشاء هيكل الدعم المؤقت. يتم تطبيق محلول من PMMA مذاب في مذيب (مثل الأنيسول) على رقاقة الجرافين/النحاس.

الطريقة الأكثر شيوعًا هي الطلاء الدوراني (spin-coating)، والذي ينشئ غشاءً رقيقًا وموحدًا من PMMA عبر السطح بأكمله. يعد سمك هذه الطبقة معلمة رئيسية؛ توفر الطبقة السميكة دعمًا أكبر ولكن قد يكون من الصعب إزالتها نظيفًا لاحقًا.

الخطوة 2: حفر رقاقة النحاس

مع حماية الجرافين، يمكن إزالة ركيزة النحاس. يتم وضع الرقاقة المطلية بـ PMMA في حمام كيميائي يذيب النحاس ولكنه لا يؤثر على الجرافين أو PMMA.

تشمل المواد الحافرة الشائعة كلوريد الحديد الثلاثي (FeCl₃) أو بيرسلفات الأمونيوم ((NH₄)₂S₂O₈). بينما يذوب النحاس على مدى عدة ساعات، يتم تحرير غشاء PMMA/الجرافين الشفاف ويبقى عائمًا على سطح محلول الحفر.

الخطوة 3: شطف وتنظيف غشاء الجرافين

هذه خطوة حاسمة لضمان جودة عالية للجرافين. سيغطي الغشاء العائم ببقايا المادة الحافرة، والتي إذا لم تتم إزالتها، ستلوث طبقة الجرافين النهائية وتفسد خصائصها الإلكترونية.

يتم نقل غشاء PMMA/الجرافين بعناية، وغالبًا عدة مرات، إلى حمامات من الماء منزوع الأيونات (DI) لشطف أي مواد كيميائية متبقية.

الخطوة 4: النقل إلى الركيزة المستهدفة

بمجرد تنظيفه، يصبح الغشاء جاهزًا للانتقال إلى وجهته النهائية. يتم غمر ركيزة مستهدفة، مثل رقاقة سيليكون مع طبقة من ثاني أكسيد السيليكون (SiO₂/Si)، في حمام الماء منزوع الأيونات بزاوية.

ثم يتم رفع الركيزة ببطء، "ملتقطة" غشاء PMMA/الجرافين العائم من الماء. يساعد التوتر السطحي الغشاء على الالتصاق بسلاسة بالركيزة الجديدة.

الخطوة 5: التجفيف وتحسين الالتصاق

يتم الآن تجفيف الركيزة ذات الغشاء الرطب بلطف. غالبًا ما يتم ذلك عن طريق تركها في بيئة منخفضة الرطوبة أو عن طريق التسخين اللطيف على لوح تسخين في درجة حرارة منخفضة (على سبيل المثال، 60-100 درجة مئوية).

عملية التجفيف البطيئة هذه ضرورية لتبخير أي ماء محبوس بين الجرافين والركيزة، مما يضمن اتصالًا وثيقًا والتصاقًا قويًا مع منع التجاعيد.

الخطوة 6: إزالة دعامة البوليمر

الخطوة الأخيرة هي إزالة طبقة دعم PMMA، تاركًا فقط الجرافين النقي. تُغمر الركيزة في مذيب يذيب PMMA، وأكثرها شيوعًا هو الأسيتون.

بعد أن يذوب PMMA، يتم شطف الركيزة عادةً في كحول الأيزوبروبيل (IPA) لإزالة أي بقايا أسيتون أو بوليمر نهائية. بعد تجفيف لطيف أخير، يكتمل نقل الجرافين.

المزالق الشائعة وكيفية تجنبها

تعتمد جودة جهازك النهائي كليًا على جودة النقل. يعد فهم ما يمكن أن يسوء أمرًا أساسيًا للنجاح.

التجاعيد والطيات

غالبًا ما تكون هذه ناتجة عن الماء المحبوس أو الإجهاد غير المتساوي أثناء مرحلة التجفيف. لتجنبها، تأكد من أن عملية التجفيف بطيئة وموحدة. يعد سحب الغشاء من حمام الماء بوتيرة ثابتة ومتحكم فيها أمرًا بالغ الأهمية أيضًا.

التمزقات والشقوق

الإجهاد الميكانيكي هو عدو الغشاء بسماكة ذرة واحدة. تعامل مع الغشاء العائم بعناية فائقة أثناء خطوات الشطف. يمكن أن يؤدي استخدام مادة حافرة قوية جدًا أيضًا إلى تكوين ثقوب في النحاس تؤدي إلى تمزقات، لذا فإن تحسين تركيز المادة الحافرة مهم.

بقايا البوليمر والمادة الحافرة

هذه هي المشكلة الأكثر شيوعًا وخبثًا، حيث أن البقايا غالبًا ما تكون غير مرئية ولكنها تقلل بشكل كبير من الأداء الكهربائي للجرافين. الحل هو التنظيف الدقيق. استخدم حمامات متعددة وجديدة من الماء منزوع الأيونات للشطف ومذيبات عالية النقاء لإزالة البوليمر. للتطبيقات عالية الأداء، يمكن لخطوة التلدين الفراغي (vacuum annealing) النهائية (التسخين في فراغ) المساعدة في إزالة البقايا العنيدة.

اتخاذ الخيار الصحيح لهدفك

إن "أفضل" طريقة نقل هي الطريقة التي تلبي احتياجات تطبيقك.

- إذا كان تركيزك الأساسي هو أقصى أداء إلكتروني: أعط الأولوية للنظافة فوق كل شيء. استخدم خطوات شطف متعددة، ومذيبات عالية النقاء، وفكر في التلدين الفراغي النهائي لتحقيق سطح جرافين أصلي.

- إذا كان تركيزك الأساسي هو سلامة الهيكل واسع النطاق: استخدم طبقة دعم PMMA أكثر سمكًا قليلاً لتحقيق استقرار ميكانيكي أفضل وتأكد من عملية تجفيف بطيئة ومتحكم فيها لتقليل التجاعيد والتمزقات.

- إذا كان تركيزك الأساسي هو السرعة والإنتاجية للاختبار الأولي: يمكنك استخدام مادة حافرة أكثر تركيزًا لتسريع إزالة النحاس، ولكن كن على دراية بأن هذا قد يضر بالجودة قليلاً ويقدم المزيد من العيوب.

إتقان عملية النقل هو المهارة الأساسية المطلوبة لإطلاق الإمكانات التحويلية للجرافين في أي تطبيق.

جدول ملخص:

| الخطوة | الإجراء الرئيسي | الهدف |

|---|---|---|

| 1 | تطبيق طبقة دعم PMMA | توفير الاستقرار الميكانيكي للمناولة |

| 2 | حفر ركيزة النحاس | تحرير غشاء الجرافين/PMMA باستخدام FeCl₃ أو (NH₄)₂S₂O₈ |

| 3 | الشطف بالماء منزوع الأيونات | إزالة بقايا المادة الحافرة لمنع التلوث |

| 4 | النقل إلى الركيزة المستهدفة | التقاط الغشاء على SiO₂/Si أو ركيزة مفيدة أخرى |

| 5 | التجفيف ببطء | ضمان التصاق قوي ومنع التجاعيد |

| 6 | إزالة PMMA بالأسيتون | ترك طبقة جرافين نظيفة للتطبيق |

هل أنت مستعد لدمج الجرافين عالي الجودة في بحثك أو إنتاجك؟ تتخصص KINTEK في توفير معدات المختبرات والمواد الاستهلاكية الموثوقة والمصممة خصيصًا لمعالجة المواد المتقدمة، بما في ذلك أنظمة CVD ولوازم غرف الأبحاث النظيفة. سواء كنت تقوم بتحسين نقل الجرافين للإلكترونيات أو التوسع للتطبيقات الصناعية، فإن خبرتنا تضمن حصولك على الأدوات المناسبة للنجاح. اتصل بفريقنا اليوم لمناقشة كيف يمكننا دعم أهداف الابتكار في مختبرك!

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- فرن جرافيت تسامي فراغي عمودي كبير

يسأل الناس أيضًا

- هل رغوة المعدن باهظة الثمن؟ تفكيك التكلفة العالية للمواد المتقدمة

- ما هي أقوى رغوة معدنية؟ اكتشف القوة الفائقة للرغوة المعدنية المركبة

- ما هي شروط التخزين المناسبة لرغوة النيكل والنحاس؟ دليل للحفاظ على الأداء

- ما هي التطبيقات الشائعة لرغوة النحاس؟ دليل لاستخداماتها عالية الأداء

- ما هي الأحجام والسمك المتوفرة لرغوة النحاس؟ قم بتحسين أداء التبديد الحراري والترشيح لديك

- ما هو استخدام رغوة النحاس؟ دليل لتطبيقاتها الحرارية والطاقوية عالية الأداء

- ما هو استخدام رغوة النيكل؟ دليل لتطبيقاتها الكهروكيميائية

- ما هي عيوب استخدام الرغوة المعدنية؟ فهم المفاضلات في مادة متخصصة