في جوهرها، الكربنة هي عملية تصليد سطحي تقوم بإدخال الكربون في سطح جزء من الفولاذ منخفض الكربون. يتم ذلك عن طريق تسخين الفولاذ في بيئة غنية بالكربون، مما يسمح لذرات الكربون بالانتشار في السطح، ثم تبريده بسرعة (التبريد السريع). هذا التبريد النهائي يحبس الكربون في البنية البلورية للفولاذ، مما يخلق قشرة خارجية صلبة للغاية ومقاومة للتآكل مع ترك اللب الداخلي قويًا ومطيلًا.

الهدف الأساسي من الكربنة ليس فقط جعل الفولاذ أكثر صلابة، بل إنشاء مكون شبيه بالمركب من قطعة معدنية واحدة: قطعة ذات سطح صلب ومقاوم للتآكل ولب قوي ومقاوم للكسر.

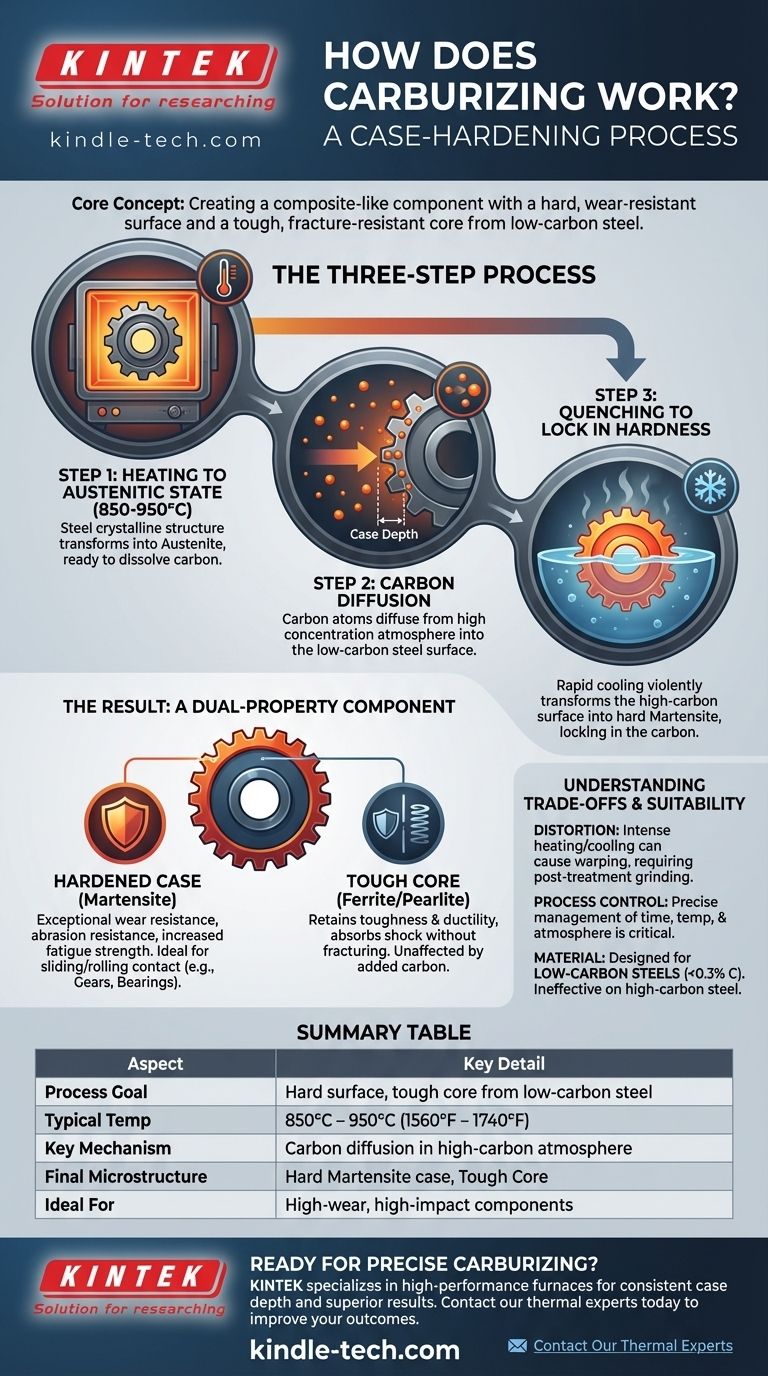

العلم وراء الكربنة: عملية من ثلاث خطوات

الكربنة هي تحول معدني يتم التحكم فيه بعناية. تعتمد العملية برمتها على القدرة الفريدة للفولاذ على تغيير تركيبته الذرية في درجات الحرارة العالية.

الخطوة 1: التسخين إلى الحالة الأوستنيتية

أولاً، يتم وضع مكون الفولاذ منخفض الكربون داخل فرن محكم الغلق وتسخينه إلى درجة حرارة عالية، تتراوح عادة بين 850 درجة مئوية و 950 درجة مئوية (1560 درجة فهرنهايت و 1740 درجة فهرنهايت).

عند درجة الحرارة هذه، تتحول البنية البلورية للفولاذ إلى طور يسمى الأوستنيت. السمة الرئيسية للأوستنيت هي قدرته على إذابة كمية كبيرة من الكربون – أكثر بكثير مما يمكن للفولاذ أن يذيبه في درجة حرارة الغرفة.

الخطوة 2: انتشار الكربون

بينما يتم الاحتفاظ بالفولاذ عند درجة الحرارة العالية هذه، يتم إدخال غاز أو سائل أو مادة صلبة غنية بالكربون إلى الفرن. هذا يخلق بيئة ذات تركيز عالٍ جدًا من ذرات الكربون المحيطة بجزء الفولاذ.

بسبب المبدأ الطبيعي للانتشار، تتحرك الذرات من منطقة ذات تركيز عالٍ إلى منطقة ذات تركيز منخفض. تهاجر ذرات الكربون من الغلاف الجوي وتنتشر في سطح الفولاذ، الذي يحتوي على نسبة كربون أقل بكثير. يتم تحديد عمق اختراق الكربون هذا، المعروف باسم عمق الطبقة السطحية، حسب وقت ودرجة حرارة المعالجة.

الخطوة 3: التبريد السريع لحبس الصلابة

بعد أن تخترق الكمية المطلوبة من الكربون السطح، يتم تبريد الجزء بسرعة، أو إخماده، عادة في الزيت أو الماء.

هذا التبريد السريع لا يمنح ذرات الكربون وقتًا للخروج من التركيب البلوري للفولاذ. إنه يحول بعنف سطح الأوستنيت عالي الكربون إلى المارتنسيت، وهو بنية دقيقة صلبة للغاية وهشة ومقاومة للتآكل. يتحول اللب منخفض الكربون، الذي لم يمتص كربونًا إضافيًا، إلى بنية أكثر ليونة وقوة، مما يحافظ على مرونته.

النتيجة: مكون ذو خاصيتين مزدوجتين

المنتج النهائي للكربنة هو مكون ذو منطقتين متميزتين ومرغوبتين للغاية. هذه الطبيعة المزدوجة هي ما يجعل العملية ذات قيمة كبيرة في الهندسة.

الطبقة السطحية المتصلدة

يوفر السطح المارتنسيتي عالي الكربون، أو "الطبقة السطحية"، مقاومة استثنائية للتآكل، ومقاومة للتآكل بالاحتكاك، وزيادة في قوة التعب. وهذا يجعله مثاليًا للمكونات التي تتعرض للتلامس الانزلاقي أو المتدحرج، مثل التروس والمحامل.

اللب القوي

يظل "اللب" الداخلي منخفض الكربون غير متأثر بالكربون المضاف. يحتفظ بخصائصه الأصلية من المتانة والمرونة، مما يسمح للمكون بامتصاص الصدمات وأحمال الصدمات دون كسر. سيكون الجزء المصنوع بالكامل من الفولاذ عالي الكربون هشًا جدًا لمثل هذه التطبيقات.

فهم المقايضات

على الرغم من قوتها، فإن الكربنة لا تخلو من التحديات. تعتمد النتيجة الناجحة على التحكم الدقيق وفهم تأثيراتها.

احتمال التشوه

يمكن أن يتسبب التسخين الشديد والتبريد السريع المتضمن في التبريد السريع في تشوه الجزء أو تغيير أبعاده. وهذا غالبًا ما يستلزم عمليات ما بعد المعالجة مثل الطحن لإعادة المكون إلى التفاوتات النهائية المطلوبة.

التحكم في العملية أمر بالغ الأهمية

تعتمد فعالية الكربنة كليًا على الإدارة الدقيقة للوقت ودرجة الحرارة وجو الفرن. يمكن أن تؤدي العملية غير الصحيحة إلى طبقة سطحية ضحلة جدًا، أو عميقة جدًا (مما يؤدي إلى الهشاشة)، أو غير متسقة عبر سطح الجزء.

ملاءمة المواد

تم تصميم الكربنة خصيصًا للفولاذ منخفض الكربون (عادةً ما يحتوي على أقل من 0.3% كربون). تتميز هذه الفولاذات بقلب قوي ولكنها تحتاج إلى صلابة سطحية إضافية. تطبيق هذه العملية على الفولاذ متوسط أو عالي الكربون غير فعال ويمكن أن يؤدي إلى جزء هش للغاية وعرضة للتشقق.

اختيار الخيار الصحيح لتطبيقك

يجب أن تفكر في الكربنة عندما يتطلب تصميمك خصائص متضاربة – صلابة السطح ومتانة اللب – لا يمكن تحقيقها بمادة واحدة موحدة.

- إذا كان تركيزك الأساسي على مقاومة التآكل العالية للأجزاء المتحركة: الكربنة هي الخيار الأمثل لمكونات مثل التروس، وأعمدة الكامات، والمحامل التي يجب أن تتحمل الاحتكاك المستمر.

- إذا كان تركيزك الأساسي على قوة الصدمات والمتانة: تخلق الكربنة أجزاء يمكنها تحمل الأحمال المفاجئة دون كسر مع مقاومة تلف السطح.

- إذا كان تركيزك الأساسي على اختيار المواد الفعالة من حيث التكلفة: تسمح لك العملية باستخدام فولاذ منخفض الكربون غير مكلف وسهل التشغيل لإنشاء جزء نهائي بأداء سطحي يشبه سبيكة عالية الكربون أكثر تكلفة ويصعب تشغيلها.

من خلال فهم هذه العملية، يمكنك تحديد المكونات بثقة التي توفر متانة سطحية استثنائية دون التضحية بالقوة الأساسية الضرورية.

جدول الملخص:

| الجانب | التفاصيل الرئيسية |

|---|---|

| هدف العملية | إنشاء سطح صلب ولب قوي من قطعة واحدة من الفولاذ منخفض الكربون. |

| درجة الحرارة النموذجية | 850 درجة مئوية - 950 درجة مئوية (1560 درجة فهرنهايت - 1740 درجة فهرنهايت) |

| الآلية الرئيسية | انتشار الكربون في سطح الفولاذ في جو غني بالكربون. |

| البنية المجهرية النهائية | طبقة سطحية مارتنسيتية صلبة، ولب من الفريت/البرليت قوي. |

| مثالي لـ | التروس، المحامل، أعمدة الكامات، وغيرها من المكونات عالية التآكل وعالية الصدمات. |

هل أنت مستعد لتعزيز مكوناتك بالكربنة الدقيقة؟ تعتمد فعالية هذه العملية على التحكم الحراري الدقيق. تتخصص KINTEK في الأفران المختبرية والصناعية عالية الأداء التي توفر التسخين الدقيق والموحد المطلوب للكربنة الناجحة. سواء كنت في مجال البحث والتطوير أو الإنتاج، تضمن معداتنا عمقًا متسقًا للطبقة السطحية ونتائج معدنية فائقة.

اتصل بخبرائنا الحراريين اليوم لمناقشة كيف يمكن لحلولنا تحسين نتائج معالجة الحرارة لديك.

دليل مرئي

المنتجات ذات الصلة

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

يسأل الناس أيضًا

- كيف يتم الحصول على أقوى قوة وصلة في اللحام بالنحاس؟ أتقن المفاتيح الثلاثة للروابط المعدنية الفائقة

- ما هي استخدامات أفران التفريغ؟ افتح العنان لأقصى درجات نقاء المواد وأدائها

- ما هي مزايا اللحام بالنحاس (Brazing) مقارنة باللحام بالنحاس الصلب (Braze Welding)؟ تحقيق وصلات أقوى وأنظف وقابلة للتكرار

- ما هي بعض تطبيقات اللحام بالنحاس؟ ربط معادن غير متشابهة بروابط قوية ومحكمة التسرب

- لماذا تلجأ إلى اللحام بالنحاس بدلاً من اللحام بالصهر؟ للحفاظ على سلامة المواد وربط المعادن غير المتشابهة