في جوهره، التلبيد هو عملية تصنيع تحول كتلة من المسحوق إلى جسم صلب باستخدام الحرارة والضغط. وهي تتكون من ثلاث مراحل أساسية: إعداد وتشكيل المادة المسحوقة، وتسخينها في فرن يتم التحكم فيه إلى درجة حرارة أقل من نقطة انصهارها، وتبريدها لتشكيل جزء موحد ومكثف. تسمح هذه الطريقة للجسيمات بالاندماج معًا على المستوى الذري دون أن تصبح سائلة أبدًا.

المبدأ الأساسي للتلبيد ليس الانصهار، بل الانتشار في الحالة الصلبة. من خلال تطبيق الطاقة الحرارية، يتم تشجيع الذرات على الهجرة عبر حدود جزيئات المسحوق الفردية، مما يربطها بفعالية في كتلة واحدة وكثيفة. وهذا يجعلها تقنية لا تقدر بثمن للعمل مع المواد ذات نقاط الانصهار العالية للغاية.

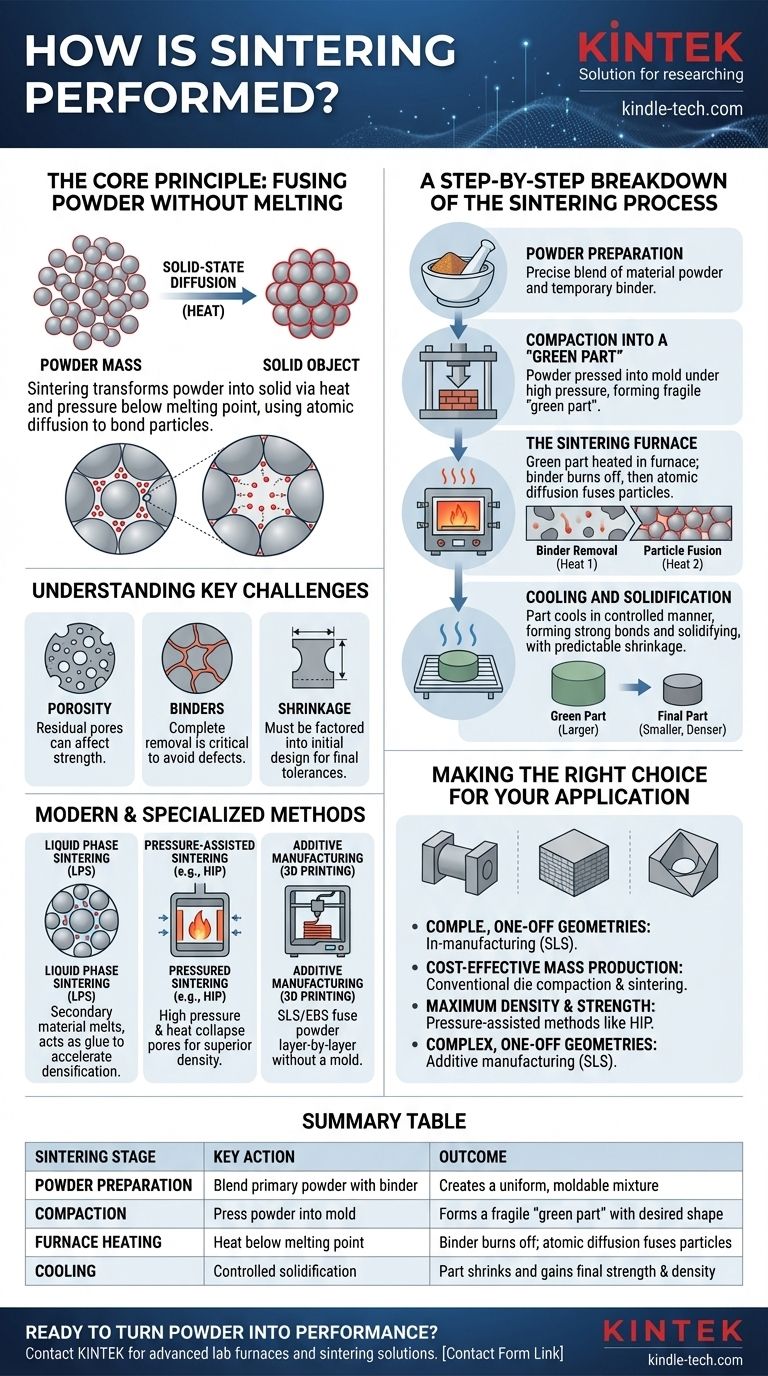

المبدأ الأساسي: صهر المسحوق دون انصهار

ما هو التلبيد؟

التلبيد، المعروف أيضًا باسم التكليس (frittage)، هو معالجة حرارية لضغط وتشكيل مادة صلبة من المسحوق. إنها العملية المفضلة للمواد مثل التنغستن والموليبدينوم وبعض أنواع السيراميك، التي تكون نقاط انصهارها عالية جدًا لدرجة أن صبها غير عملي أو باهظ الثمن بشكل باهظ.

تعمل العملية على تقليل المسامية بين الجسيمات الأولية، مما يزيد من كثافة الجسم النهائي.

علم الانتشار الذري

يحدث سحر التلبيد على المستوى المجهري. عند تسخينها، تكتسب الذرات داخل جسيمات المسحوق طاقة حركية. تسمح هذه الطاقة لها بالتحرك وإعادة ترتيب نفسها.

عند النقاط التي تتلامس فيها الجسيمات، "تقفز" الذرات من جسيم إلى آخر، مما يؤدي تدريجيًا إلى إزالة الفراغ (المسام) بينها. يخلق هذا الانتشار روابط معدنية أو سيراميكية قوية، مما يصهر الجسيمات في قطعة صلبة ومتماسكة.

تحليل تفصيلي خطوة بخطوة لعملية التلبيد

المرحلة 1: تحضير المسحوق

تبدأ العملية بإنشاء مزيج دقيق من المواد. غالبًا ما يشمل ذلك مسحوق المعدن أو السيراميك الأساسي الممزوج بعامل رابط مؤقت.

تعمل هذه المواد الرابطة، مثل الشمع أو البوليمرات أو حتى الماء، على تثبيت المسحوق معًا في شكل أولي أثناء المرحلة التالية.

المرحلة 2: الضغط في "جزء أخضر"

يتم بعد ذلك ضغط المسحوق المحضر في شكله المطلوب. يتم ذلك عادةً عن طريق ضغطه في قالب أو قالب تحت ضغط عالٍ.

يُعرف الجسم الناتج باسم "الجزء الأخضر" (green part). له الشكل الهندسي الصحيح ولكنه هش ميكانيكيًا، ومتشابه في الاتساق مع قطعة من الطباشير، ويتطلب مرحلة التسخين النهائية لاكتساب قوته.

المرحلة 3: فرن التلبيد

يوضع الجزء الأخضر في فرن ذي جو متحكم فيه. تتم إدارة دورة التسخين بعناية وتحدث على مرحلتين.

أولاً، يتم رفع درجة الحرارة لحرق أو تبخير المادة الرابطة. ثانيًا، يتم زيادة درجة الحرارة أكثر إلى ما دون نقطة انصهار المادة الأساسية مباشرة. هذا هو المكان الذي يحدث فيه الانتشار الذري وانصهار الجسيمات.

المرحلة 4: التبريد والتصلب

بعد الاحتفاظ به عند درجة حرارة التلبيد لمدة محددة، يتم تبريد المكون بطريقة خاضعة للرقابة. عند تبريده، تقوى الروابط التي تشكلت حديثًا ويتصلب الجزء في حالته النهائية والكثيفة.

خلال هذه المرحلة، ينكمش الجزء نتيجة للتكثيف. هذا الانكماش يمكن التنبؤ به ويجب أخذه في الاعتبار في التصميم الأولي للقالب والجزء الأخضر.

فهم المفاضلات والاعتبارات الرئيسية

تحدي المسامية

على الرغم من أن التلبيد يزيد الكثافة بشكل كبير، إلا أن تحقيق جزء خالٍ تمامًا من المسام أمر صعب. قد تظل المسامية المتبقية، والتي يمكن أن تعمل كنقطة تركيز للإجهاد وتؤثر على الخصائص الميكانيكية للمكون النهائي.

الدور الحاسم للمواد الرابطة

المادة الرابطة ضرورية لتشكيل الجزء الأخضر، ولكن إزالتها الكاملة أمر بالغ الأهمية. إذا علقت أي مادة رابطة أثناء التلبيد، فقد يؤدي ذلك إلى عيوب داخلية أو تشققات أو نقاط ضعف في المنتج النهائي.

إدارة الانكماش

جميع الأجزاء الملبدة تنكمش. يعتمد مقدار الانكماش على المادة، وكثافة المسحوق الأولية، ومعلمات التلبيد. يعد التنبؤ الدقيق بهذا التغيير في الأبعاد والتعويض عنه أمرًا أساسيًا لتحقيق جزء ذي تفاوتات نهائية صحيحة.

طرق التلبيد الحديثة والمتخصصة

التلبيد بالطور السائل (LPS)

يتضمن هذا التباين إضافة مادة ثانوية ذات نقطة انصهار أقل إلى مزيج المسحوق. أثناء التسخين، تذوب هذه المادة المضافة وتتدفق في المسام بين الجسيمات الأولية الصلبة، وتعمل كغراء. يسرع هذا الطور السائل من التكثيف ويمكن أن ينتج عنه أجزاء أقوى.

التلبيد بمساعدة الضغط

تطبق تقنيات مثل الكبس المتساوي الحرارة الساخن (HIP) ضغطًا عاليًا بالتزامن مع الحرارة. يساعد الضغط الخارجي على انهيار المسام بشكل أكثر فعالية، مما يؤدي إلى كثافات أعلى بكثير وأداء ميكانيكي محسّن مقارنة بالتلبيد التقليدي.

التصنيع بالإضافة (الطباعة ثلاثية الأبعاد)

تعتمد تقنيات الطباعة ثلاثية الأبعاد الحديثة بشكل كبير على التلبيد. التلبيد بالليزر الانتقائي (SLS) والتلبيد بالحزمة الإلكترونية (EBS) تستخدم شعاعًا عالي الطاقة لصهر المواد المسحوقة معًا طبقة تلو الأخرى، وبناء جزء معقد من الألف إلى الياء دون الحاجة إلى قالب.

اتخاذ الخيار الصحيح لتطبيقك

- إذا كان تركيزك الأساسي هو الإنتاج الضخم الفعال من حيث التكلفة للأشكال البسيطة: يعتبر الضغط بالقالب التقليدي متبوعًا بتلبيد الفرن هو الطريقة القياسية والموثوقة.

- إذا كان تركيزك الأساسي هو أقصى كثافة وقوة ميكانيكية فائقة: فإن الطرق المساعدة بالضغط مثل الكبس المتساوي الحرارة الساخن (HIP) هي الخيار الأفضل.

- إذا كان تركيزك الأساسي هو إنشاء أشكال هندسية معقدة لمرة واحدة أو نماذج أولية: توفر تقنيات التصنيع بالإضافة مثل التلبيد بالليزر الانتقائي (SLS) حرية تصميم لا مثيل لها.

إن فهم المبادئ الكامنة وراء التلبيد يمكّنك من اختيار الطريقة الدقيقة المطلوبة لتحويل المساحيق البسيطة إلى مكونات عالية الأداء.

جدول ملخص:

| مرحلة التلبيد | الإجراء الرئيسي | النتيجة |

|---|---|---|

| تحضير المسحوق | مزج المسحوق الأساسي مع المادة الرابطة | إنشاء خليط موحد وقابل للتشكيل |

| الضغط | ضغط المسحوق في قالب تحت ضغط عالٍ | يشكل "جزءًا أخضر" هشًا بالشكل المطلوب |

| تسخين الفرن | التسخين تحت نقطة الانصهار في جو متحكم فيه | تحترق المادة الرابطة؛ يندمج الانتشار الذري للجسيمات |

| التبريد | التصلب المتحكم فيه | ينكمش الجزء ويكتسب قوته وكثافته النهائية |

هل أنت مستعد لتحويل موادك المسحوقة إلى مكونات عالية الأداء؟ تعتبر معدات التلبيد المناسبة ضرورية لتحقيق الكثافة والقوة ودقة الأبعاد المطلوبة. تتخصص KINTEK في أفران المختبرات المتقدمة والمواد الاستهلاكية المصممة للمعالجة الحرارية الموثوقة للمعادن والسيراميك. سواء كنت تعمل في مجال التلبيد التقليدي، أو HIP، أو التصنيع بالإضافة، فإن حلولنا تضمن نتائج متسقة. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم احتياجات التلبيد في مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

يسأل الناس أيضًا

- ما هي المواد المستخدمة في أنابيب أفران الأنابيب؟ دليل لاختيار الأنبوب المناسب لعمليتك

- لماذا يُستخدم فرن أنبوب الكوارتز في الأكسدة الحرارية لطلاءات MnCr2O4؟ افتح الأكسدة الانتقائية الدقيقة

- كيفية تنظيف فرن أنبوبي؟ دليل خطوة بخطوة للصيانة الآمنة والفعالة

- كيف يتعاون مفاعل الأنبوب الكوارتزي وفرن الجو في تفحم Co@NC؟ إتقان التخليق الدقيق

- كيف يساهم فرن التفريغ ذو الأنبوب الكوارتزي في عملية تبلور الإلكتروليتات المشوبة بالفضة والليثيوم (Ag-doped Li-argyrodite)؟