في الأساس، يتم تكليس الزركونيا عن طريق تعريضها لدورة حرارية دقيقة وعالية الحرارة تدمج جسيماتها السيراميكية في كتلة صلبة وكثيفة دون صهرها. تتضمن هذه العملية الحاسمة ثلاث مراحل متميزة - التسخين، والتثبيت، والتبريد - والتي تعمل مجتمعة على تقليل المسامية، والتسبب في انكماش كبير، وزيادة قوة المادة النهائية وتكاملها بشكل كبير.

التكليس ليس مجرد عملية تسخين؛ إنه التحول الأساسي الذي يحول الزركونيا "الحالة الخضراء" اللينة والمسامية إلى سيراميك صلب وعالي الأداء عن طريق إزالة الفراغات الداخلية بشكل منهجي.

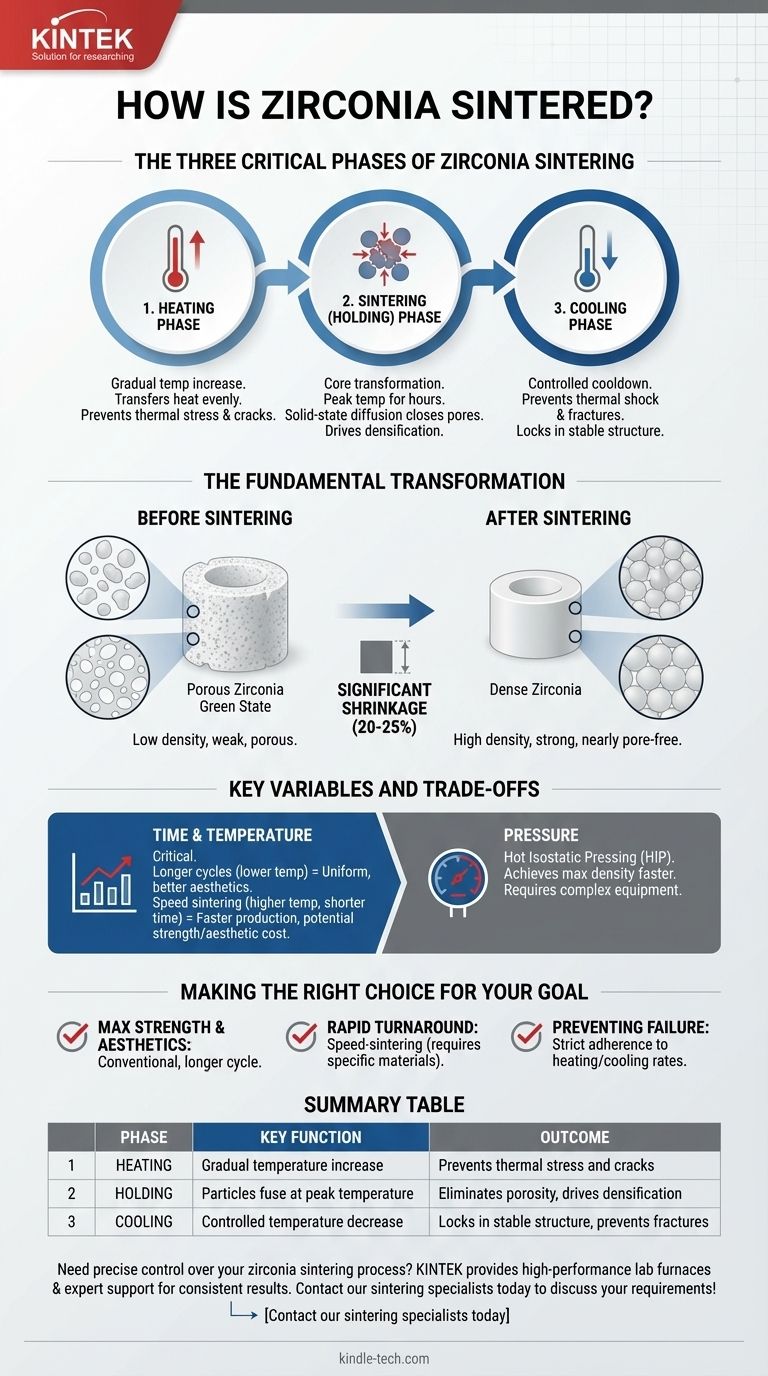

المراحل الثلاث الحرجة لتكليس الزركونيا

تعتبر عملية التكليس بأكملها رحلة حرارية يتم التحكم فيها بعناية. تخدم كل مرحلة غرضًا محددًا في تطوير الخواص النهائية للمادة، وأي انحراف يمكن أن يعرض النتيجة للخطر.

مرحلة التسخين

تبدأ العملية بزيادة تدريجية ومُتحكم بها في درجة الحرارة. يجب أن يكون هذا الصعود بطيئًا بما يكفي لضمان انتقال الحرارة بالتساوي من السطح إلى قلب مكون الزركونيا. قد يؤدي التسخين السريع جدًا إلى إجهاد حراري، مما يؤدي إلى حدوث تشققات وفشل هيكلي.

مرحلة التكليس (التثبيت)

هذا هو جوهر العملية حيث يحدث التحول الفعلي. يتم تثبيت الزركونيا عند درجة حرارة الذروة، غالبًا لعدة ساعات. عند درجة الحرارة العالية هذه، تتحد الجسيمات السيراميكية الفردية وتندمج معًا، وهي عملية تُعرف باسم الانتشار في الحالة الصلبة.

يؤدي هذا الاندماج إلى إغلاق المسام المجهرية بين الجسيمات بشكل منهجي، وهو الدافع الرئيسي للكثافة.

مرحلة التبريد

بعد مرحلة التثبيت، يجب تبريد الزركونيا بطريقة مُتحكم بها. يعد التبريد البطيء والمُدار ضروريًا لمنع الصدمة الحرارية، والتي قد تعيد إدخال الإجهاد أو تسبب كسورًا في المادة التي تم تكثيفها حديثًا. تثبت هذه المرحلة النهائية البنية البلورية القوية والمستقرة.

التحول الأساسي: أهمية التكليس

يعد فهم التغيرات الفيزيائية التي تحدث أثناء التكليس مفتاحًا لتقدير أهميته. تم تصميم العملية لإعادة هندسة البنية الداخلية للمادة بشكل أساسي.

من مسامي إلى كثيف

قبل التكليس، يكون مكون الزركونيا المطحون في حالة مسامية تشبه الطباشير. لديه كثافة منخفضة وقوة ضئيلة جدًا. تقضي عملية التكليس على هذه الفراغات، وتسحب الجسيمات السيراميكية معًا بإحكام وتزيد بشكل كبير من كثافة المادة.

تأثير الانكماش

النتيجة الأكثر وضوحًا للتكليس هي الانكماش الكبير. هذا ليس عيبًا ولكنه نتيجة مباشرة ويمكن التنبؤ بها للكثافة. مع إزالة المسام بين الجسيمات، يجب أن ينخفض الحجم الإجمالي للمكون، وغالبًا بنسبة 20-25٪.

يجب حساب هذا الانكماش والتعامل معه بدقة خلال مرحلة التصميم والطحن الأولية، حيث يتم تصنيع المكون بحجم أكبر عن قصد.

تحقيق القوة النهائية

الهدف النهائي للتكليس هو تحقيق القوة الميكانيكية المعروفة للمادة ومقاومة الكسر. من خلال إنشاء بنية كثيفة وخالية تقريبًا من المسام، تزيل العملية نقاط الضعف الداخلية التي يمكن أن تبدأ فيها الشقوق، مما ينتج عنه منتج نهائي قوي ومتين للغاية.

المتغيرات والمقايضات الرئيسية

يعتمد نجاح التكليس على توازن دقيق للمتغيرات. يؤدي تعديل هذه المعلمات إلى التأثير على الخواص النهائية للزركونيا، مما يخلق سلسلة من المقايضات المهمة.

الوقت ودرجة الحرارة

المتغيرات الأكثر أهمية هي درجة حرارة الذروة ومدة مرحلة التثبيت. يمكن أن تؤدي الدورات الأطول عند درجات حرارة أقل قليلاً إلى بنية حبيبية أكثر تجانسًا، مما يعزز غالبًا الخصائص الجمالية مثل الشفافية.

على العكس من ذلك، تستخدم دورات "التكليس السريع" درجات حرارة أعلى لفترات أقصر لتقليل وقت الإنتاج، ولكن هذا يمكن أن يأتي أحيانًا على حساب القوة المثلى أو الجماليات.

دور الضغط

في حين أن معظم عمليات التكليس التقليدية تعتمد فقط على الحرارة، فإن بعض العمليات الصناعية المتقدمة تطبق أيضًا ضغطًا خارجيًا. تساعد هذه التقنية، المعروفة باسم الضغط المتساوي الحراري (HIP)، في تحقيق أقصى كثافة بكفاءة أكبر، ولكنها تتطلب معدات متخصصة وأكثر تعقيدًا.

اتخاذ الخيار الصحيح لهدفك

يجب مواءمة بروتوكول التكليس المحدد مع التطبيق المقصود لجزء الزركونيا النهائي.

- إذا كان تركيزك الأساسي هو أقصى قوة وجماليات: دورة التكليس التقليدية الأطول هي المعيار، لأنها تضمن الكثافة الكاملة والبنية المجهرية ذات الحبيبات الدقيقة.

- إذا كان تركيزك الأساسي هو سرعة الإنجاز: دورات التكليس السريع فعالة، ولكن يجب عليك استخدام مواد زركونيا مُعدة خصيصًا لهذه العملية لتجنب المساس بالسلامة الهيكلية.

- إذا كان تركيزك الأساسي هو منع فشل المكون: الالتزام الصارم بمعدلات التسخين والتبريد الموصى بها من الشركة المصنعة أمر غير قابل للتفاوض لتجنب الصدمة الحرارية والإجهاد الداخلي.

التحكم في عملية التكليس يتعلق بتحويل المادة الخام إلى مكون نهائي بأداء متوقع واستثنائي.

جدول ملخص:

| المرحلة | الوظيفة الرئيسية | النتيجة |

|---|---|---|

| التسخين | زيادة تدريجية في درجة الحرارة | يمنع الإجهاد الحراري والتشققات |

| التثبيت | تندمج الجسيمات عند درجة حرارة الذروة | يزيل المسامية، ويدفع الكثافة |

| التبريد | انخفاض مُتحكم به في درجة الحرارة | يثبت البنية المستقرة، ويمنع الكسور |

هل تحتاج إلى تحكم دقيق في عملية تكليس الزركونيا لديك؟ توفر KINTEK أفران المختبرات عالية الأداء والدعم الخبير الذي تحتاجه لتحقيق نتائج متسقة وموثوقة. سواء كنت تعمل مع دورات التكليس التقليدية أو السريعة، فإن معداتنا تضمن التحكم الدقيق في درجة الحرارة الضروري لمكونات الزركونيا القوية والكثيفة. اتصل بأخصائيي التكليس لدينا اليوم لمناقشة متطلبات مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن سيراميك تلبيد الزركونيوم البورسلين السني بجانب الكرسي مع محول

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

- فرن بوتقة 1800 درجة مئوية للمختبر

يسأل الناس أيضًا

- لماذا تُفضل أفران التلبيد الفراغي عالية الدقة على الطرق التقليدية للسيراميك السني الحيوي الوظيفي؟

- هل يمكن إصلاح السن الخزفي؟ دليل طبيب الأسنان لإصلاح التشققات والكسور

- ما هي الأنواع الثلاثة للمواد المستخدمة في الترميمات الخزفية بالكامل؟ إتقان المقايضة بين الجمالية والقوة

- ما هو الفرق بين الزركونيا والسيراميك؟ دليل لاختيار تاج الأسنان المناسب

- ما هي مزايا جسور الزركونيا؟ حل متين وخالٍ من المعادن لابتسامة طبيعية

- كم من الوقت يجب أن تدوم التيجان الخزفية البورسلين؟ عزز استثمارك بالعناية المناسبة

- ما هو تلبيد مواد الأسنان؟ المفتاح لترميمات أسنان متينة وعالية القوة

- فيما يستخدم السيراميك السني؟ ترميم الأسنان تيجان وحشوات تجميلية ومتينة