مدة دورة المعالجة الحرارية ليست رقمًا واحدًا؛ فهي تتراوح من أقل من ساعة للأجزاء الصغيرة والبسيطة إلى عدة أيام للمكونات الكبيرة والمعقدة. يتم تحديد الوقت النهائي من خلال وصفة دقيقة تشمل نوع المادة، وكتلة المكون وسماكته، والخصائص الميكانيكية المحددة التي تحتاج إلى تحقيقها.

الوقت الإجمالي للمعالجة الحرارية يتعلق بشكل أقل بمدى سرعة تسخين الفرن، وبشكل أكبر بـ التخمير (Soaking) - وهي فترة التثبيت الحرجة المطلوبة للجزء الأكثر سمكًا لتحقيق تحول داخلي كامل وموحد.

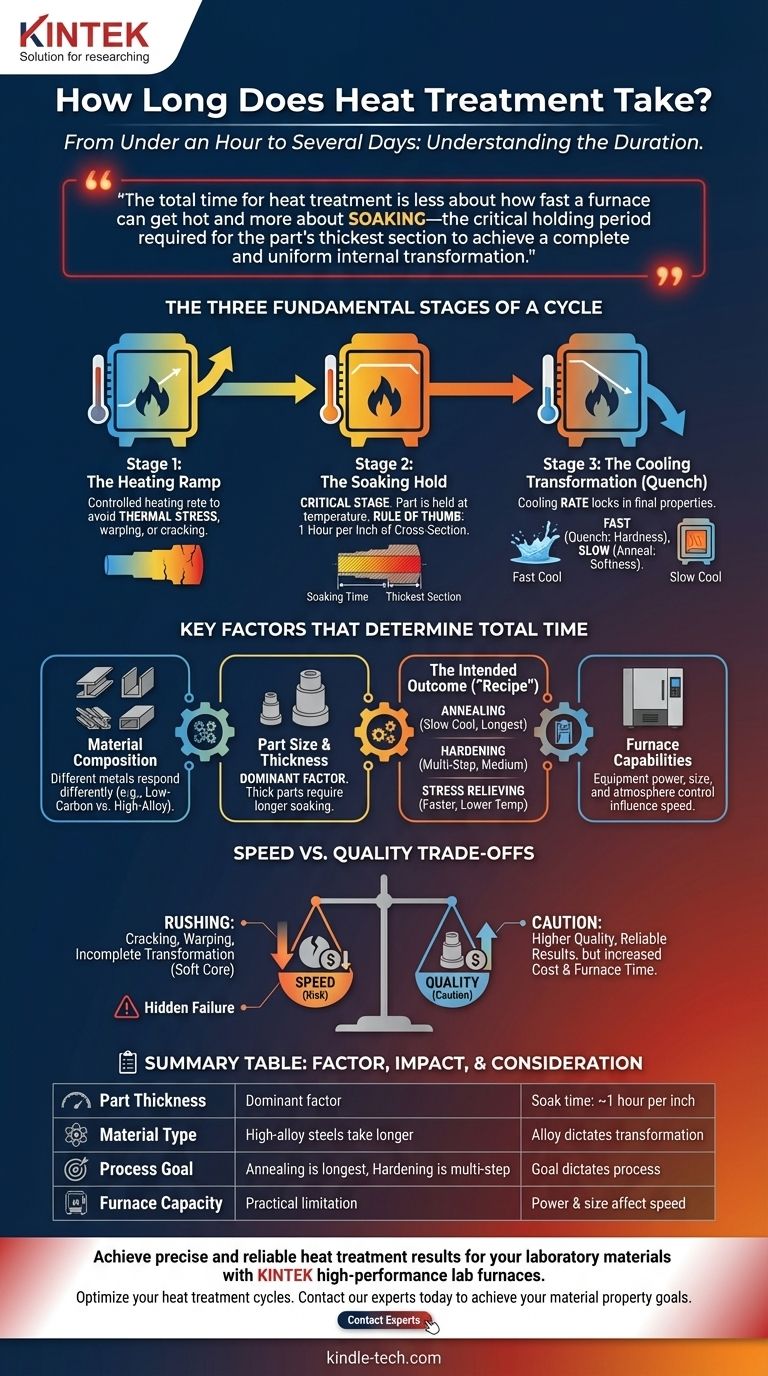

المراحل الأساسية الثلاث لأي دورة معالجة حرارية

لفهم المدة الإجمالية، يجب أن تفهم أولاً أن كل دورة تتكون من ثلاث مراحل متميزة. يتم حساب الوقت المطلوب لكل مرحلة بناءً على أهداف علم المعادن المحددة.

المرحلة 1: منحدر التسخين (Heating Ramp)

هذه هي المرحلة الأولية لرفع المادة إلى درجة الحرارة المستهدفة. في حين أنها قد تبدو بسيطة، إلا أن معدل التسخين حاسم.

تسخين الجزء بسرعة كبيرة يمكن أن يسبب إجهادًا حراريًا، مما يؤدي إلى التواء أو حتى تشقق، خاصة في الأشكال الهندسية المعقدة. يتم التحكم في وقت المنحدر بعناية لضمان تسخين الجزء بأكمله بأكبر قدر ممكن من التجانس.

المرحلة 2: التثبيت بالتخمير (Soaking Hold)

بمجرد الوصول إلى درجة الحرارة، يتم "تخمير" الجزء أو تثبيته لمدة محددة. غالبًا ما تكون هذه هي المرحلة الأكثر أهمية وتستغرق وقتًا طويلاً.

الغرض من التخمير هو السماح للبنية البلورية الداخلية للمادة بالتحول بالكامل. بالنسبة للفولاذ، يعني هذا ضمان تحول الجزء بأكمله، من السطح إلى اللب، إلى الأوستنيت (Austenite). القاعدة العامة هي التخمير لمدة ساعة واحدة لكل بوصة من السماكة المقطعية، ولكن هذا يمكن أن يختلف بناءً على السبيكة.

المرحلة 3: التبريد والتحول (Quench)

المرحلة الأخيرة هي تبريد الجزء إلى درجة حرارة الغرفة. يعد معدل التبريد هو المتغير الأكثر أهمية هنا، لأنه يثبّت الخصائص النهائية.

يمكن أن يكون هذا سريعًا للغاية (إخماد في الماء أو الزيت يستغرق دقائق) لتحقيق الصلابة، أو بطيئًا للغاية (ترك الجزء يبرد في الفرن على مدى ساعات أو أيام عديدة) لتحقيق أقصى قدر من الليونة، كما في التخمير (Annealing).

العوامل الرئيسية التي تحدد الوقت الإجمالي

تتفاعل عدة متغيرات لتحديد "الوصفة"، وبالتالي مدة عملية المعالجة الحرارية.

تكوين ونوع المادة

تستجيب المعادن والسبائك المختلفة للحرارة بمعدلات مختلفة. سيكون للفولاذ الكربوني المنخفض البسيط متطلبات زمنية مختلفة تمامًا عن فولاذ الأدوات عالي السبائك أو مادة غير حديدية مثل سبيكة الألومنيوم التي تخضع لتقسية بالعتق.

حجم الجزء والسماكة المقطعية

هذا هو العامل المهيمن الوحيد. قد يتم تسخين وتخمير جزء من الصفائح المعدنية الرقيقة في دقائق. أما القطع الضخمة أو الكتل القالبية، التي يبلغ سمكها عدة أقدام، فستتطلب ساعات عديدة - أو حتى أيام - لضمان وصول لبها إلى نفس درجة حرارة وحالة التحول التي وصل إليها سطحها.

النتيجة المقصودة (الـ "وصفة")

الهدف يحدد العملية، والتي بدورها تحدد الوقت.

- التخمير (التليين - Softening): يتطلب تبريدًا بطيئًا جدًا، مما يجعله غالبًا أطول العمليات.

- التقسية (Quenching & Tempering): تتضمن إخمادًا سريعًا يليه دورة تسخين ثانية عند درجة حرارة أقل (التطبيع - Tempering) لتقليل الهشاشة. إنها عملية من خطوتين.

- تخفيف الإجهاد (Stress Relieving): تستخدم عادةً درجات حرارة أقل وأوقات تخمير أقصر، مما يجعلها عملية أسرع نسبيًا.

قدرات الفرن والمعدات

القيود العملية تلعب دورًا أيضًا. يؤثر حجم الفرن، وقدرته على التسخين، وقدراته على التبريد، والتحكم في الجو المحيط (مثل الفراغ أو الغاز الخامل) على مدى سرعة ودقة تنفيذ دورة معينة.

فهم المفاضلات: السرعة مقابل الجودة

محاولة تقصير دورات المعالجة الحرارية دون فهم العواقب المتعلقة بعلم المعادن هو خطأ شائع ومكلف.

خطر الاستعجال: التشقق والالتواء

الخطر الفوري للتسخين أو التبريد بسرعة كبيرة هو الصدمة الحرارية (Thermal Shock). عندما يتغير سطح الجزء درجة حرارته أسرع بكثير من لبه، يمكن أن تؤدي الإجهادات الداخلية الناتجة إلى تشوه دائم (التواء) أو فشل كارثي (تشقق).

تكلفة الحذر: وقت الفرن والإنتاجية

المفاضلة الأساسية اقتصادية. توفر الدورة الأطول والأكثر تحفظًا نتيجة عالية الجودة وأكثر موثوقية، لكنها تستهلك المزيد من الطاقة ووقت الفرن. وهذا يؤثر بشكل مباشر على تكلفة المشروع وإنتاجية التصنيع.

التحول غير المكتمل: الفشل الخفي

تقليل وقت التخمير هو إغراء متكرر. ومع ذلك، إذا لم يتحول لب الجزء بالكامل، فستحصل على مكون ذي سطح صلب ولكن بداخل لين وضعيف. قد يؤدي هذا إلى فشل غير متوقع في الميدان على الرغم من أن الجزء يجتاز اختبار صلابة سطحي.

اتخاذ الخيار الصحيح لهدفك

لتقدير الوقت المطلوب، ابدأ دائمًا بالنتيجة المرجوة وأكثر المقاطع سمكًا في المكون.

- إذا كان تركيزك الأساسي هو أقصى درجات الصلابة (مثل أداة القطع): خطط لعملية متعددة المراحل من التقسية والتطبيع، حيث يتأثر الوقت الإجمالي بكل من التخمير الأولي ودورات التطبيع اللاحقة.

- إذا كان تركيزك الأساسي هو أقصى درجات الليونة وقابلية التشغيل (التخمير - Annealing): توقع دورة طويلة جدًا، حيث أن العامل الحاسم هو معدل التبريد البطيء للغاية والمتحكم فيه داخل الفرن.

- إذا كان تركيزك الأساسي هو مجرد إزالة الإجهاد الناتج عن اللحام أو التشغيل الآلي: غالبًا ما تكون هذه هي العملية الأسرع، حيث تحدث عند درجات حرارة أقل ولا تتطلب تحولًا هيكليًا كاملاً.

- إذا كنت تتعامل مع مكونات كبيرة جدًا أو سميكة: سيطغى وقت التخمير، المحسوب بناءً على أسمك مقطع عرضي، على الجدول الزمني بأكمله ويجب أن يكون النقطة المحورية في تخطيطك.

فهم هذه المتغيرات يحول المعالجة الحرارية من صندوق أسود إلى عملية هندسية يمكن التنبؤ بها والتحكم فيها.

جدول ملخص:

| العامل | التأثير على المدة | الاعتبار الرئيسي |

|---|---|---|

| سماكة الجزء | العامل المهيمن | وقت التخمير: حوالي ساعة واحدة لكل بوصة من السماكة |

| نوع المادة | السبائك العالية تستغرق وقتًا أطول | تكوين السبيكة يحدد معدل التحول |

| هدف العملية | التخمير (التبريد البطيء) هو الأطول | التقسية والتطبيع هي عملية متعددة الخطوات |

| سعة الفرن | قيد عملي | تؤثر قدرة التسخين/التبريد والحجم على سرعة الدورة |

احصل على نتائج معالجة حرارية دقيقة وموثوقة لمواد مختبرك.

في KINTEK، نحن متخصصون في توفير أفران ومعدات مختبرية عالية الأداء مصممة للعمليات الحرارية الدقيقة. سواء كنت تقوم بالتخمير للحصول على الليونة، أو التقسية من أجل المتانة، أو تخفيف الإجهاد عن المكونات المعقدة، فإن حلولنا تضمن تسخينًا موحدًا وتبريدًا متحكمًا فيه للحصول على نتائج متسقة وعالية الجودة.

دعنا نساعدك في تحسين دورات المعالجة الحرارية الخاصة بك. اتصل بخبرائنا اليوم لمناقشة احتياجاتك المحددة من المعدات المخبرية وتحقيق أهدافك المتعلقة بخصائص المواد.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي معملي عمودي

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه أفران المقاومة من النوع الصندوقي ذات درجات الحرارة العالية في تجانس سبيكة 718؟ | KINTEK Solution

- ما هي الأنواع المختلفة لتحليل الرماد؟ اختر الطريقة الصحيحة للحصول على نتائج دقيقة

- لماذا يعتبر فرن التجفيف بدرجة حرارة عالية ضروريًا لمُحفزات إزالة الكبريت من POM؟ إتقان تنشيط المُحفز

- ما هو SV و PV في فرن الكيماويات (Muffle Furnace)؟ التحكم الرئيسي في درجة الحرارة للحصول على نتائج دقيقة

- هل يحتاج فرن التخميد إلى تهوية؟ دليل السلامة والأداء الأساسي

- ما هو استخدام فرن التخميد (Muffle Furnace) في مختبر الكيمياء؟ تحقيق معالجة دقيقة للمواد في درجات حرارة عالية

- لماذا يجب استخدام فرن عالي الحرارة لمعالجة عجينة البلاتين على عينات الزركونيا المستقرة جزئيًا بالإيتريا (Y-PSZ) قبل اختبار الموصلية الأيونية؟

- ما هو نطاق درجة الحرارة المطلوب عادةً لفرن التلبيد عالي الحرارة؟ تحقيق تميز 1100 درجة مئوية - 1500 درجة مئوية