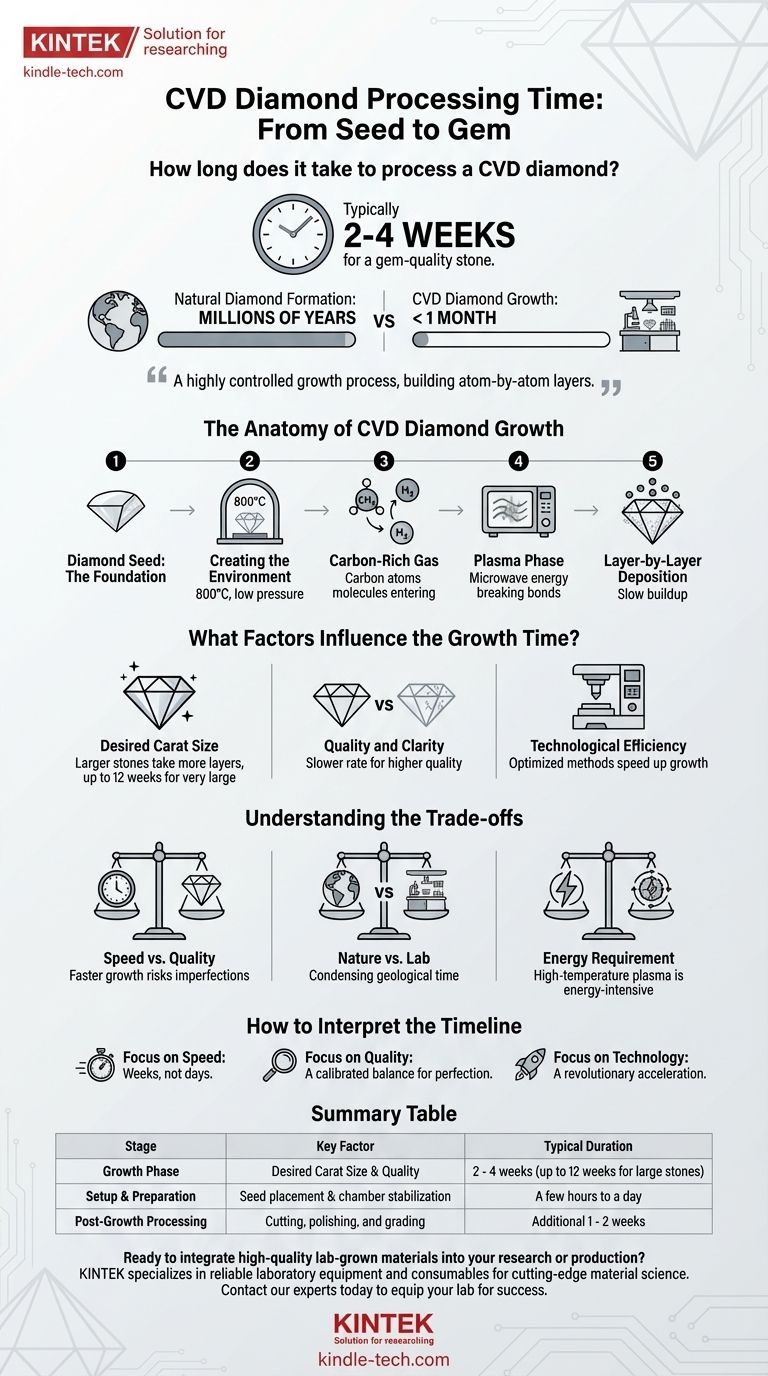

لتحديد الدقة، يستغرق تصنيع الألماس بجودة الأحجار الكريمة بتقنية CVD عادةً ما بين أسبوعين وأربعة أسابيع. بالنسبة لحجر قياسي يزن قيراطًا واحدًا، يمكن للمنتجين إكمال دورة النمو بأكملها في أقل من شهر، وهو تباين صارخ مقارنةً بملايين السنين اللازمة لتكوّن الألماس الطبيعي.

إن إنشاء ألماس CVD ليس حدثًا فوريًا ولكنه عملية نمو خاضعة لرقابة صارمة. يحدد الإطار الزمني الممتد لعدة أسابيع الترسيب البطيء والمدروس لذرات الكربون المطلوبة لبناء بلورة عالية الجودة.

تشريح نمو ألماس CVD

لفهم سبب استغراق الأمر عدة أسابيع، يجب أولاً فهم الطبيعة الدقيقة والخطوة بخطوة لطريقة الترسيب الكيميائي للبخار (CVD).

بذرة الألماس: الأساس

تبدأ العملية برمتها بشريحة رقيقة جدًا من الألماس موجود مسبقًا، تُعرف باسم البذرة. تعمل هذه البذرة كقالب ينمو عليه الألماس الجديد.

خلق البيئة المثالية

توضع بذرة الألماس هذه داخل غرفة مفرغة ومغلقة ذات ضغط منخفض. ثم يتم تسخين الغرفة إلى درجة حرارة قصوى، عادةً حوالي 800 درجة مئوية.

دور الغاز الغني بالكربون

يتم إدخال مزيج من الغازات الغنية بالكربون (مثل الميثان) والهيدروجين إلى الغرفة. يعمل هذا المزيج كمادة خام للألماس الجديد.

من الغاز إلى البلورة: مرحلة البلازما

تُستخدم الطاقة، غالبًا في شكل موجات ميكروويف، لتنشيط مزيج الغاز حتى يشتعل ويتحول إلى بلازما. يؤدي هذا إلى تفكيك الروابط الجزيئية للغازات.

الترسيب طبقة تلو الأخرى

داخل البلازما، يتم إطلاق ذرات الكربون النقية. ثم تستقر هذه الذرات على بذرة الألماس، وترتبط ببنيتها البلورية وتتكرر طبقة تلو الأخرى، مما يؤدي إلى بناء الألماس الجديد ببطء.

ما هي العوامل التي تؤثر على وقت النمو؟

يُعد رقم "أسبوعين إلى أربعة أسابيع" معيارًا شائعًا، ولكن المدة الدقيقة يمكن أن تختلف بناءً على عدة عوامل رئيسية.

حجم القيراط المطلوب

هذا هو المتغير الأكثر أهمية. يتطلب الألماس الأكبر طبقات أكثر من ترسيب الكربون، مما يطيل الوقت اللازم في الغرفة. قد تستغرق بعض الأحجار الكبيرة جدًا ما يصل إلى 12 أسبوعًا.

أهداف الجودة والنقاء

غالبًا ما يتطلب الحصول على ألماس خالٍ من العيوب وعالي الجودة معدل نمو أبطأ وأكثر استقرارًا. قد يؤدي التسرع في العملية إلى إدخال عيوب في الشبكة البلورية.

الكفاءة التكنولوجية

قام كبار المنتجين بتحسين تقنياتهم ومعداتهم بمرور الوقت. يمكن أن تؤثر طرقهم الخاصة والمحددة على سرعة وكفاءة دورة النمو.

فهم المفاضلات

تعتبر عملية CVD توازنًا دقيقًا بين المتغيرات العلمية، وكل خيار ينطوي على مفاضلة.

السرعة مقابل الجودة

التوتر الأساسي في نمو CVD هو بين السرعة والكمال. في حين أنه من الممكن تنمية ألماس بشكل أسرع، فإن القيام بذلك يزيد من خطر الشوائب والعيوب الهيكلية، مما ينتج عنه حجر أقل جودة.

تباين صارخ مع الطبيعة

تقف العملية التي تستغرق أسابيع في مختبر CVD في تناقض صارخ مع آلاف أو ملايين السنين التي يقضيها الألماس الطبيعي في التكون تحت حرارة وضغط هائلين في أعماق الأرض.

متطلبات الطاقة

يعد الحفاظ على غرفة بلازما ذات درجة حرارة عالية لأسابيع مهمة تستهلك الكثير من الطاقة. يمثل هذا المتطلب التشغيلي عاملاً مهمًا في تكلفة وتجهيز إنتاج الألماس المصنّع في المختبر.

كيفية تفسير الجدول الزمني

يعتمد فهمك لوقت المعالجة على ما تقدره أكثر.

- إذا كان تركيزك الأساسي هو السرعة: أدرك أن حتى أكثر تقنيات CVD تقدمًا تتطلب أسابيع، وليس أيامًا، لتحقيق نتائج بجودة الأحجار الكريمة.

- إذا كان تركيزك الأساسي هو الجودة: قدّر أن الإطار الزمني الذي يتراوح بين أسبوعين و 4 أسابيع يمثل توازنًا مُعايرًا بعناية، مما يسمح بالترسيب الدقيق المطلوب للحصول على ألماس لا تشوبه شائبة.

- إذا كان تركيزك الأساسي هو التكنولوجيا: انظر إلى هذه العملية التي تستغرق عدة أسابيع على أنها تسريع ثوري، حيث يتم تكثيف مقياس زمني جيولوجي في دورة تصنيع قابلة للإدارة.

يكشف فهم هذه العملية المتعمدة التي تستغرق أسابيع عن كيفية إتقان التكنولوجيا لفن إنشاء أحد أكثر المواد قيمة في الطبيعة.

جدول ملخص:

| المرحلة | العامل الرئيسي | المدة النموذجية |

|---|---|---|

| مرحلة النمو | حجم القيراط والجودة المطلوبة | 2 - 4 أسابيع (تصل إلى 12 أسبوعًا للأحجار الكبيرة) |

| الإعداد والتحضير | وضع البذرة واستقرار الغرفة | بضع ساعات إلى يوم |

| المعالجة بعد النمو | القطع والتلميع والتصنيف | أسبوع إضافي إلى أسبوعين |

هل أنت مستعد لدمج المواد عالية الجودة المصنّعة في المختبر في أبحاثك أو إنتاجك؟ إن النمو الدقيق والمُتحكّم فيه لألماس CVD هو مجرد مثال واحد على كيف يمكن لمعدات المختبرات المتقدمة أن تُحدث ثورة في عملك. في KINTEK، نحن متخصصون في توفير معدات المختبرات والمواد الاستهلاكية الموثوقة اللازمة لعلوم المواد المتطورة. سواء كنت تقوم بتطوير أشباه موصلات جديدة، أو بصريات متقدمة، أو أحجار كريمة من الجيل التالي، فإن حلولنا تدعم الدقة والكفاءة. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا تجهيز مختبرك للنجاح.

دليل مرئي

المنتجات ذات الصلة

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- نظام مفاعل جهاز الرنين الأسطواني MPCVD لترسيب البخار الكيميائي بالبلازما الميكروويف ونمو الماس المخبري

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- آلة مفاعل ترسيب البخار الكيميائي بالبلازما الميكروويف MPCVD للمختبر ونمو الماس

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

يسأل الناس أيضًا

- ما هي طرق إنتاج أنابيب الكربون النانوية؟ الترسيب الكيميائي للبخار القابل للتطوير مقابل تقنيات المختبر عالية النقاء

- ما هو الحد الأقصى لدرجة الحرارة التي يمكن لأنابيب الكربون النانوية تحملها في الهواء؟ فهم حد الأكسدة

- ما هي مزايا ترسيب البخار الكيميائي الصناعي (CVD) للتصلب بالبورون الصلب؟ تحكم فائق في العملية وسلامة المواد

- لماذا تعتبر أنابيب الكربون النانوية مهمة في الصناعة؟ إطلاق العنان لأداء المواد من الجيل التالي

- ما هو فرن الأنبوب للترسيب الكيميائي للبخار؟ دليل شامل لترسيب الأغشية الرقيقة