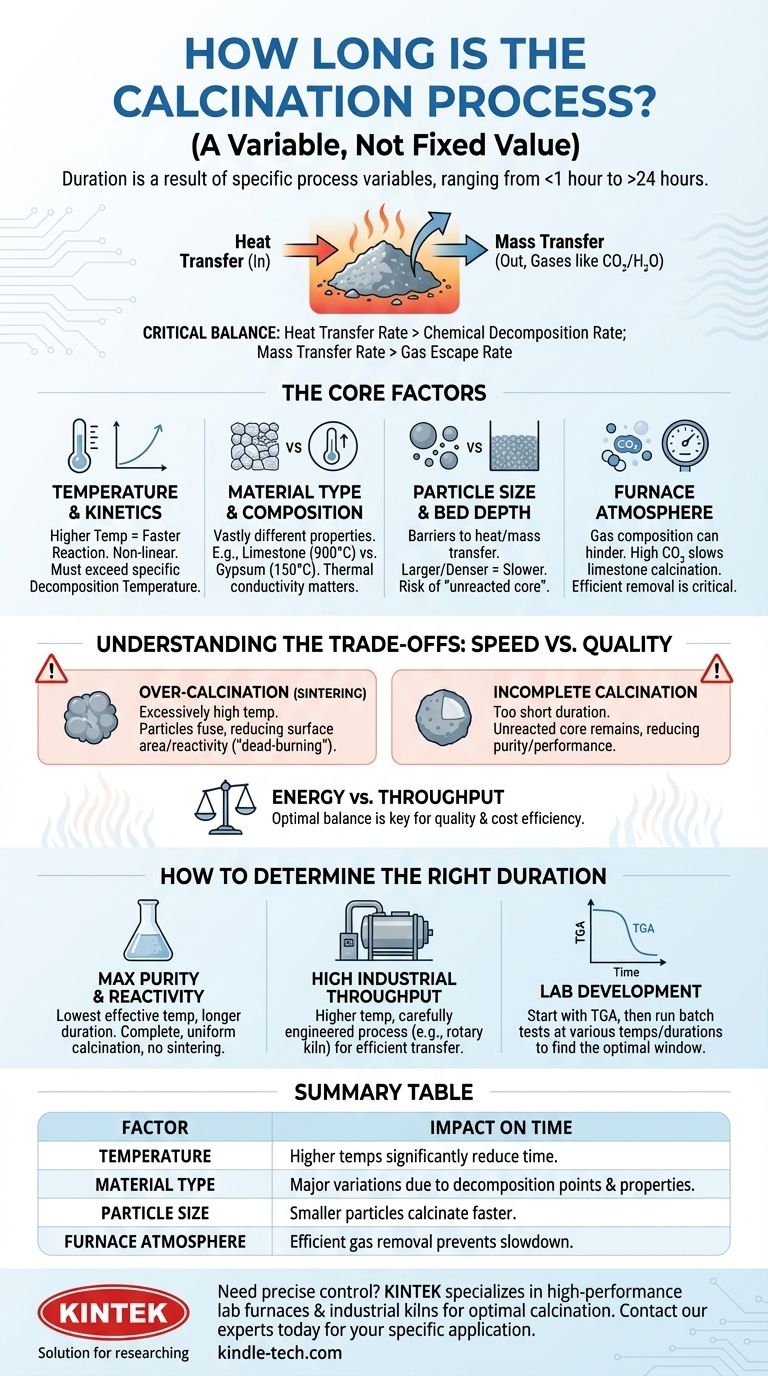

لا توجد إجابة واحدة حول المدة التي يستغرقها التكليس؛ فالمدة ليست قيمة ثابتة بل هي نتيجة لمتغيرات عملية محددة. يمكن أن تتراوح المدة من أقل من ساعة في بيئة مختبرية خاضعة للرقابة إلى أكثر من 24 ساعة في الأفران الصناعية الكبيرة، اعتمادًا كليًا على المادة ودرجة الحرارة والمعدات المستخدمة.

يتم تحديد مدة التكليس من خلال توازن حاسم: يجب أن يكون معدل انتقال الحرارة إلى المادة كافياً لدفع التحلل الكيميائي، ويجب أن يسمح معدل انتقال الكتلة للغازات الناتجة (مثل ثاني أكسيد الكربون أو الماء) بالهروب بكفاءة.

العوامل الأساسية التي تحدد وقت التكليس

للتحكم في مدة التكليس، يجب عليك أولاً فهم المتغيرات التي تحكم العملية. يعتمد الوقت المطلوب بشكل مباشر على خصائص المادة والظروف التي تخلقها.

دور درجة الحرارة وحركية التفاعل

العامل الأكثر أهمية هو درجة الحرارة. درجات الحرارة الأعلى تزيد بشكل كبير من معدل تفاعل التحلل، مما يقلل من الوقت المطلوب.

ومع ذلك، فإن العلاقة ليست خطية. لكل مادة درجة حرارة تحلل محددة لن يحدث التكليس دون الوصول إليها، بغض النظر عن المدة التي تنتظرها. يوفر تجاوز هذه الدرجة الطاقة اللازمة لكسر الروابط الكيميائية.

تأثير نوع المادة وتكوينها

تتمتع المواد المختلفة بخصائص حرارية ونقاط تحلل مختلفة تمامًا. على سبيل المثال، يتطلب تكليس الحجر الجيري لإنتاج الجير درجات حرارة أعلى بكثير (حوالي 900 درجة مئوية) من تجفيف الجبس (حوالي 150 درجة مئوية).

كما يلعب التوصيل الحراري للمادة دورًا حاسمًا. المادة التي توصل الحرارة بشكل ضعيف ستتطلب وقتًا أطول حتى يصل قلبها إلى درجة حرارة التحلل اللازمة.

لماذا حجم الجسيمات وعمق الطبقة مهمان

التكليس هو في الأساس عملية انتقال للحرارة والكتلة. تخلق الجسيمات الأكبر أو الطبقة الأعمق من المادة حواجز كبيرة لكلاهما.

يجب أن تخترق الحرارة من الخارج إلى الداخل، ويجب أن تهرب الغازات من الداخل إلى الخارج. يمكن للجسيم الكبير والكثيف أن يطور "نواة غير متفاعلة" إذا كان زمن المكوث قصيرًا جدًا، مما يؤدي إلى تكليس غير مكتمل.

تأثير جو الفرن

يمكن لتكوين الغاز داخل الفرن أن يساعد العملية أو يعيقها.

على سبيل المثال، في تكليس الحجر الجيري، يمكن للضغط الجزئي العالي لـ ثاني أكسيد الكربون (CO₂) في جو الفرن أن يبطئ التفاعل أو حتى يعكسه. يعد الإزالة الفعالة لثاني أكسيد الكربون فور إنتاجه أمرًا بالغ الأهمية لدفع التفاعل إلى الأمام وتقليل الوقت المطلوب.

فهم المفاضلات: السرعة مقابل الجودة

قد يؤدي السعي ببساطة للحصول على أقصر وقت ممكن إلى مشاكل كبيرة في جودة المنتج وكفاءة الطاقة. يعد فهم المفاضلات أمرًا ضروريًا لتحسين العملية.

خطر التكليس المفرط (التلبيد)

قد يؤدي تطبيق درجات حرارة عالية بشكل مفرط لتسريع العملية إلى حدوث تلبيد (Sintering)، حيث تبدأ جسيمات المادة في الاندماج.

يقلل هذا من مساحة السطح وتفاعلية المنتج النهائي، وهي ظاهرة تُعرف باسم "الحرق الميت". على سبيل المثال، يكون الجير المحروق ميتًا أقل تفاعلية وقيمة بكثير للعديد من التطبيقات.

مشكلة التكليس غير المكتمل

على العكس من ذلك، فإن المدة القصيرة جدًا بالنسبة لدرجة الحرارة وحجم الجسيمات المعطاة ستؤدي إلى منتج مُكلس بشكل غير مكتمل.

يترك هذا نواة غير متفاعلة في المادة، مما يقلل من نقاء وأداء المنتج النهائي. إنها مشكلة شائعة عند محاولة زيادة الإنتاجية دون تعديل المعلمات الأخرى.

الموازنة بين استهلاك الطاقة والإنتاجية

تتطلب أوقات التكليس الأقصر عند درجات حرارة أعلى طاقة أكبر بكثير. يتمثل الهدف من أي عملية صناعية في إيجاد التوازن الأمثل بين زمن المكوث ودرجة الحرارة الذي ينتج الجودة المطلوبة بأقل تكلفة طاقة ممكنة لكل وحدة منتج.

كيفية تحديد المدة المناسبة لعمليتك

يعتمد وقت التكليس المثالي كليًا على هدفك المحدد. لا يوجد مدة "صحيحة" عالميًا.

- إذا كان تركيزك الأساسي هو أقصى قدر من تفاعلية ونقاء المنتج: استخدم أدنى درجة حرارة فعالة ومدة أطول لضمان تكليس كامل وموحد دون تلبيد.

- إذا كان تركيزك الأساسي هو الإنتاجية الصناعية العالية: فمن المحتمل أن تستخدم درجة حرارة أعلى ويجب عليك هندسة العملية بعناية (على سبيل المثال، باستخدام فرن دوار) لضمان انتقال فعال للحرارة والكتلة في وقت أقصر.

- إذا كنت تقوم بتطوير عملية جديدة في المختبر: ابدأ بتحليل الثقل الحراري (TGA) لفهم ملف تحلل المادة، ثم قم بإجراء اختبارات دفعات عند درجات حرارة ومدد مختلفة لرسم خريطة نافذة المعالجة المثلى.

في نهاية المطاف، يدور تحسين وقت التكليس حول التحكم الدقيق في التفاعل بين درجة الحرارة وخصائص المادة وتصميم المعدات لتحقيق النتيجة المرجوة.

جدول الملخص:

| العامل | التأثير على وقت التكليس |

|---|---|

| درجة الحرارة | درجات الحرارة الأعلى تقلل الوقت بشكل كبير. |

| نوع المادة | تؤدي نقاط التحلل والخصائص الحرارية المختلفة إلى اختلافات كبيرة. |

| حجم الجسيمات | تتكلس الجسيمات الأصغر بشكل أسرع بسبب انتقال أفضل للحرارة والكتلة. |

| جو الفرن | تعد الإزالة الفعالة للغاز أمرًا بالغ الأهمية لمنع تباطؤ التفاعل. |

هل تحتاج إلى التحكم بدقة في عملية التكليس الخاصة بك؟ تتخصص KINTEK في أفران المختبرات عالية الأداء والأفران الصناعية المصممة لتحقيق انتقال حراري مثالي والتحكم في العمليات. سواء كنت تقوم بتطوير مادة جديدة في المختبر أو توسيع نطاق الإنتاج، تساعدك معداتنا في تحقيق التكليس الكامل بأقصى قدر من الكفاءة وجودة المنتج. اتصل بخبرائنا اليوم لمناقشة تطبيقك المحدد والعثور على الحل المثالي.

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- ما هي تصنيفات المواد الحرارية؟ دليل للاختيار الكيميائي والحراري

- ما هو الاستخدام الأساسي للفرن في الصناعة الكيميائية؟ إتقان المعالجة الحرارية لتحويل المواد

- كم يستغرق التسخين في فرن الكتم؟ اكتشف العوامل الرئيسية لكفاءة مختبرك

- ما هي درجة الحرارة التي يجب أن تكون عليها فرن التجفيف (muffle furnace) لتحليل محتوى الرماد؟ احصل على نتائج دقيقة باستخدام الحرارة المناسبة

- ما هي الأنواع الثلاثة للأفران؟ اختر الفرن المناسب لاحتياجاتك