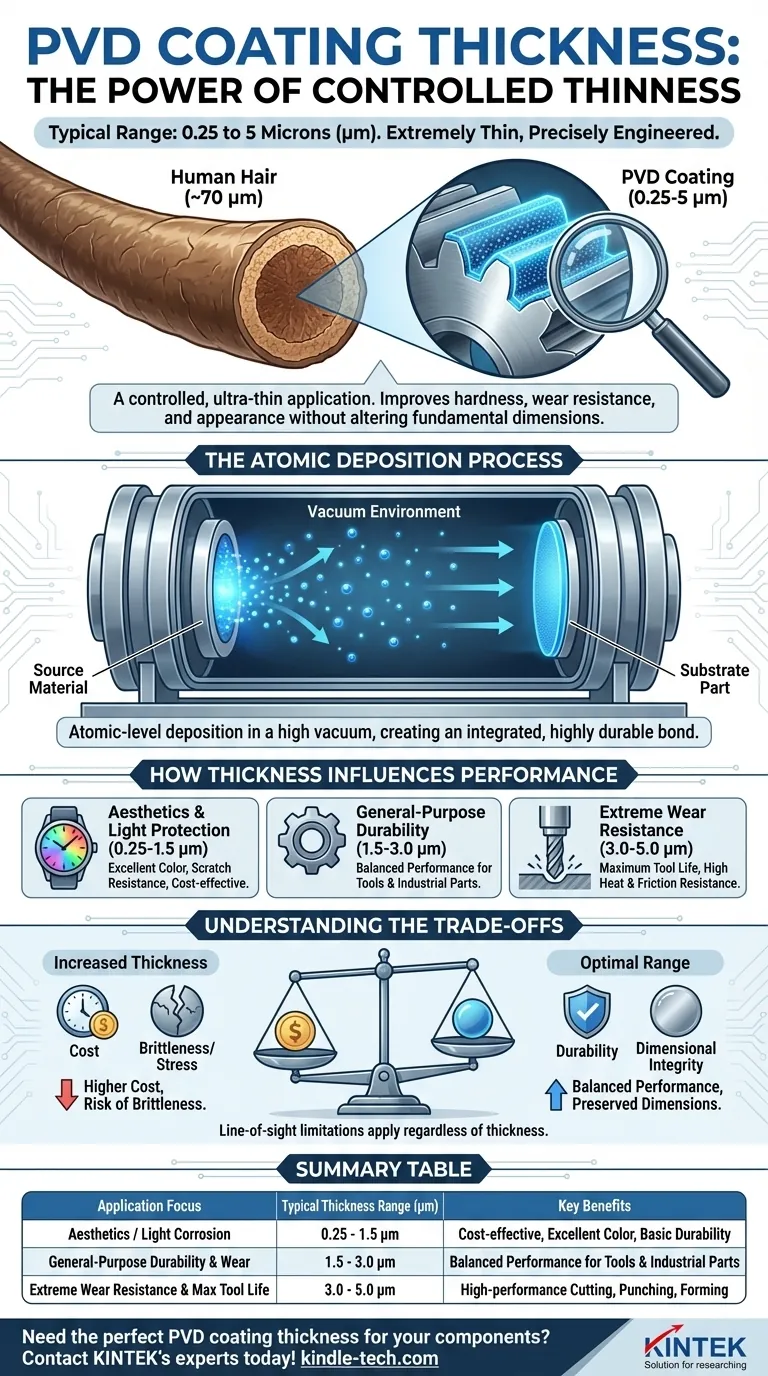

في معظم التطبيقات الصناعية والزخرفية، يكون طلاء الترسيب الفيزيائي للبخار (PVD) رقيقًا للغاية، ويتراوح عادةً بين 0.25 إلى 5 ميكرومتر (µm). للمقارنة، يبلغ سمك الشعرة البشرية حوالي 70 ميكرومترًا، مما يجعل حتى أسمك طلاءات PVD أرق بأكثر من 10 مرات. هذا الرقة المتحكم بها هي سمة متعمدة وحاسمة لهذه التكنولوجيا.

السمة المميزة لطلاء PVD ليست مجرد مادته، بل تطبيقه المتحكم فيه والرقيق للغاية. يتيح هذا تحسينًا كبيرًا في صلابة السطح ومقاومة التآكل ومظهر الجزء دون تغيير أبعاده الأساسية أو تفاوتاته.

ما هو الترسيب الفيزيائي للبخار (PVD) ولماذا هو رقيق جدًا؟

لفهم سمك طلاء PVD، يجب عليك أولاً فهم العملية. إنها تختلف جوهريًا عن الطلاء أو الطلاء الكهربائي؛ إنها عملية ترسيب على المستوى الذري تحدث داخل غرفة تفريغ عالية التقنية.

عملية الترسيب الذري

الترسيب الفيزيائي للبخار هو تقنية "الأغشية الرقيقة". تبدأ العملية بأخذ مادة مصدر صلبة (مثل التيتانيوم أو الزركونيوم) وتبخيرها إلى ذرات أو جزيئات فردية داخل فراغ.

ثم تسافر هذه الجسيمات المتبخرة بسرعة عالية وترتبط مباشرة بسطح الجزء الذي يتم طلاؤه، مما يبني سطحًا جديدًا ذرة تلو الأخرى. هذا التحكم على المستوى الذري هو السبب في أن الأغشية الناتجة رقيقة وموحدة بشكل استثنائي.

أكثر من مجرد طبقة، إنه تكامل

على عكس طبقة الطلاء، لا يستقر طلاء PVD ببساطة فوق الركيزة. تقصف أيونات الطاقة العالية سطح الجزء، مما يؤدي إلى دمج مادة الطلاء في الطبقات الذرية العليا للجسم.

ينتج عن هذا رابطة متكاملة قوية بشكل لا يصدق وأكثر متانة ومقاومة للتقشر أو التشقق من الطلاء البسيط.

دور غرفة التفريغ

يجب أن تحدث العملية برمتها في فراغ عالٍ عند درجات حرارة مرتفعة (250 درجة مئوية إلى 750 درجة مئوية). الفراغ ضروري لأنه يزيل الجزيئات الأخرى الموجودة في الغلاف الجوي التي يمكن أن تلوث الطلاء أو تعيق مسار الذرات المتبخرة.

هذه البيئة النظيفة والمتحكم فيها ضرورية لإنشاء فيلم كثيف وعالي النقاء بخصائص فائقة.

كيف يؤثر السمك على الأداء

السمك المحدد لطلاء PVD ليس عشوائيًا؛ بل يتم تصميمه بعناية لتحقيق نتيجة مرغوبة. السمك الأكبر ليس دائمًا أفضل، حيث توجد "نقطة مثالية" للأداء بناءً على التطبيق.

الحفاظ على السلامة البعدية

إحدى المزايا الأساسية لـ PVD هي أن رقتها لا تغير ماديًا أبعاد الجزء. لن يؤثر الطلاء الذي يبلغ سمكه 2-3 ميكرومتر على مكون مُشغل بدقة، مثل ترس أو برغي ملولب، على ملاءمته أو وظيفته. هذه ميزة كبيرة مقارنة بطرق الطلاء الأكثر سمكًا.

التأثير على مقاومة التآكل والتآكل

للتطبيقات التي تتطلب متانة عالية، غالبًا ما يتم تحديد طلاء أسمك ضمن نطاق PVD النموذجي (على سبيل المثال، 2.0 إلى 5.0 ميكرومتر). يوفر هذا المزيد من المواد لمقاومة التآكل الكاشط ويوفر حاجزًا أكثر قوة ضد العناصر المسببة للتآكل.

"النقطة المثالية" للمتانة

الطلاءات الزخرفية، حيث يكون الهدف الرئيسي هو اللون ومقاومة الخدش للسلع الاستهلاكية، غالبًا ما تكون أرق (0.25 إلى 1.5 ميكرومتر). عادة ما تكون الطلاءات لأدوات القطع الصناعية، التي تواجه حرارة واحتكاكًا شديدين، أكثر سمكًا (2.0 إلى 5.0 ميكرومتر) لتحقيق أقصى عمر افتراضي.

فهم المفاضلات

يتضمن اختيار سمك طلاء PVD الموازنة بين متطلبات الأداء والقيود العملية. يعد فهم هذه المفاضلات أمرًا أساسيًا لتطبيق ناجح.

التكلفة مقابل السمك

وقت الترسيب هو عامل رئيسي في تكلفة طلاء PVD. يتطلب الطلاء الأكثر سمكًا بقاء الجزء في غرفة التفريغ لفترة أطول، مما يستهلك المزيد من الطاقة ومواد المصدر. لذلك، فإن طلاء 5 ميكرومترات أغلى بكثير في الإنتاج من طلاء 1 ميكرومتر.

الهشاشة والإجهاد الداخلي

مع زيادة سمك طلاء PVD، يمكن أن تتراكم الإجهادات الداخلية داخل الغشاء. إذا أصبح الطلاء سميكًا جدًا بالنسبة لتطبيقه، فقد يصبح هشًا وأكثر عرضة للتشقق الدقيق تحت الضغط أو الصدمة. الهدف هو طلاء صلب وكثيف ولكنه أيضًا متين، وليس هشًا.

قيود خط الرؤية

الترسيب الفيزيائي للبخار هو عملية خط رؤية. تسافر الذرات المتبخرة في خط مستقيم من المصدر إلى الجزء. على الرغم من تدوير الأجزاء على تجهيزات معقدة لضمان تغطية متساوية، إلا أنه من الصعب جدًا طلاء المناطق الغائرة بعمق أو القنوات الداخلية المعقدة بشكل موحد. هذا القيد موجود بغض النظر عن السمك المستهدف.

اختيار السمك المناسب لتطبيقك

يتم تحديد سمك الطلاء المثالي بالكامل من خلال هدفك النهائي. استخدم ما يلي كدليل لتحديد الطلاء المناسب لمشروعك.

- إذا كان تركيزك الأساسي هو الجماليات أو مقاومة التآكل الخفيفة: يكون الطلاء الأرق (0.25 - 1.5 ميكرومتر) كافيًا وفعالاً من حيث التكلفة ويوفر لونًا ممتازًا ومتانة أساسية.

- إذا كان تركيزك الأساسي هو المتانة ومقاومة التآكل للأغراض العامة: يوفر السمك المتوسط (1.5 - 3.0 ميكرومتر) حلاً متوازنًا لمعظم المكونات والأدوات والأجزاء الصناعية.

- إذا كان تركيزك الأساسي هو مقاومة التآكل الشديدة وأقصى عمر للأداة: يكون الطلاء الأكثر سمكًا (3.0 - 5.0 ميكرومتر) ضروريًا للتطبيقات عالية الأداء مثل قطع المعادن والتثقيب والتشكيل.

في النهاية، يعد فهم العلاقة بين السمك والأداء هو المفتاح للاستفادة من تقنية PVD بفعالية لاحتياجاتك المحددة.

جدول الملخص:

| التركيز التطبيقي | نطاق السماكة النموذجي (ميكرومتر) | الفوائد الرئيسية |

|---|---|---|

| الجماليات / مقاومة التآكل الخفيفة | 0.25 - 1.5 ميكرومتر | فعالة من حيث التكلفة، لون ممتاز، متانة أساسية |

| المتانة ومقاومة التآكل للأغراض العامة | 1.5 - 3.0 ميكرومتر | أداء متوازن للأدوات والأجزاء الصناعية |

| مقاومة التآكل الشديدة وأقصى عمر للأداة | 3.0 - 5.0 ميكرومتر | للقطع والتثقيب والتشكيل عالي الأداء |

هل تحتاج إلى سمك طلاء PVD المثالي لمكوناتك؟ تتخصص KINTEK في معدات المختبرات الدقيقة والمواد الاستهلاكية لهندسة السطوح. تضمن خبرتنا حصول أجزائك على الصلابة المثلى ومقاومة التآكل والحماية من التآكل دون المساس بالسلامة البعدية. دعنا نناقش متطلبات مشروعك - اتصل بخبرائنا اليوم!

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- طلاء الألماس المخصص بتقنية الترسيب الكيميائي للبخار (CVD) للتطبيقات المخبرية

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- قطب صفيحة البلاتين للتطبيقات المختبرية والصناعية

- عناصر التسخين المصنوعة من ثنائي سيليسيد الموليبدينوم (MoSi2) لعناصر التسخين في الأفران الكهربائية

يسأل الناس أيضًا

- لماذا تعتبر تقنية PECVD صديقة للبيئة؟ فهم الفوائد الصديقة للبيئة للطلاء المحسن بالبلازما

- ما هي طريقة الترسيب الكيميائي بالبخار المنشط بالبلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- ما هي فوائد الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ تحقيق ترسيب فائق للأغشية الرقيقة في درجات حرارة منخفضة

- ما هو مبدأ الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- ما هي تطبيقات PECVD؟ أساسي لأشباه الموصلات، والأنظمة الكهروميكانيكية الدقيقة (MEMS)، والخلايا الشمسية