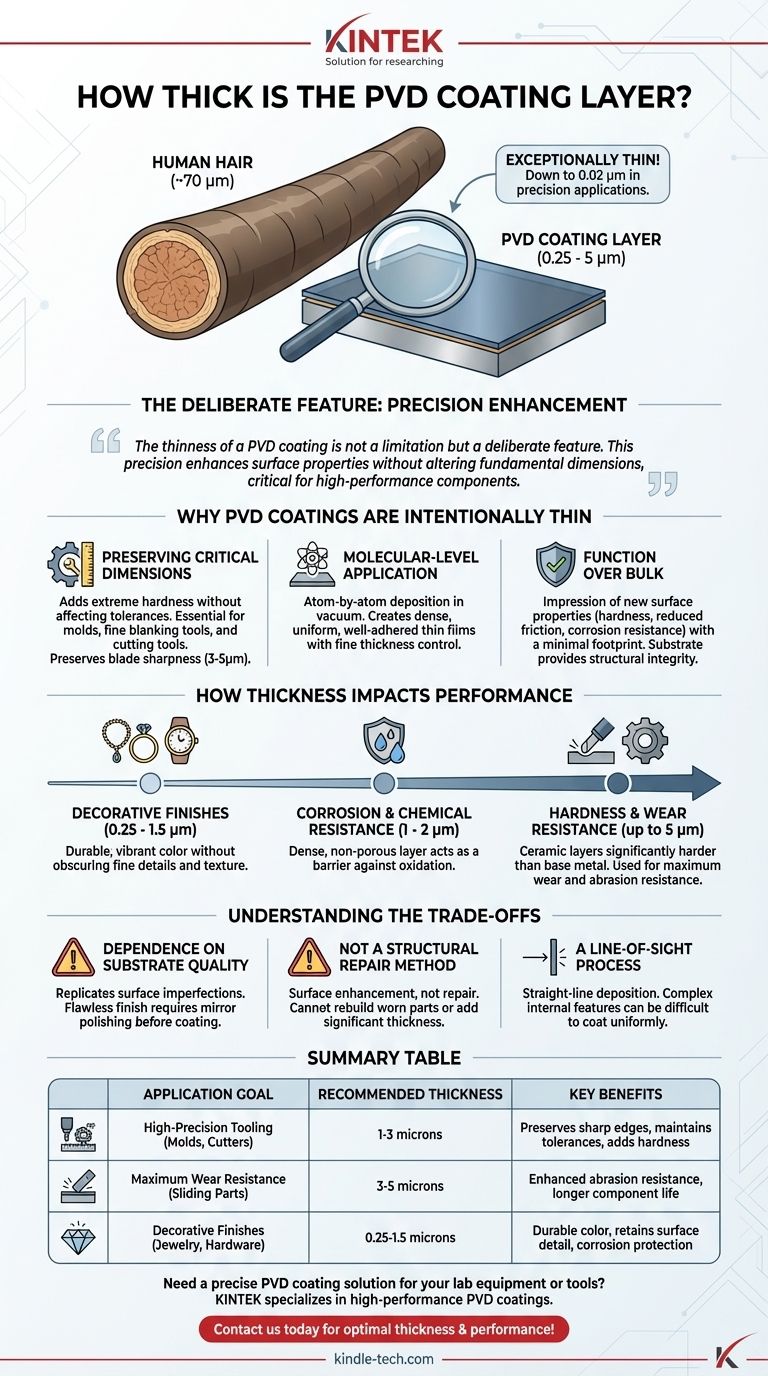

باختصار، طلاء PVD رقيق للغاية. يتراوح السمك النموذجي لطلاء الترسيب الفيزيائي للبخار (PVD) من 0.25 إلى 5 ميكرون (ميكرومتر). للمقارنة، يبلغ سمك شعرة الإنسان حوالي 70 ميكرون. في بعض التطبيقات الدقيقة، مثل الطلاءات البصرية، يمكن أن تكون الطبقة رقيقة جدًا تصل إلى 0.02 ميكرون.

الخلاصة الأساسية هي أن رقة طلاء PVD ليست قيدًا بل ميزة مقصودة. تسمح هذه الدقة بتعزيز خصائص سطح الجزء – مثل الصلابة ومقاومة التآكل – دون تغيير أبعاده الأساسية، وهو أمر بالغ الأهمية للمكونات عالية الأداء.

لماذا تكون طلاءات PVD رقيقة عن قصد

تكمن قيمة PVD في قدرتها على إضافة فوائد أداء كبيرة بأقل بصمة مادية. وهذا نتيجة مباشرة لعملية التطبيق والأهداف التي صُممت لتحقيقها.

الحفاظ على الأبعاد والجيومترية الحرجة

بالنسبة للعديد من المكونات، حتى التغيير الطفيف في الأبعاد يمكن أن يؤدي إلى الفشل. تجعل الطبيعة الرقيقة جدًا لطلاءات PVD مثالية لهذه التطبيقات.

يضيف طلاء لا يتجاوز بضعة ميكرونات صلابة سطحية قصوى دون تغيير حجم الجزء بما يكفي للتأثير على تحمله. وهذا ضروري لمكونات مثل قوالب حقن البلاستيك، أدوات التقطيع الدقيقة، و أدوات القطع المصنوعة من الفولاذ عالي السرعة (HSS) أو الكربيد، حيث الدقة أمر بالغ الأهمية. كما أن الطلاء الأرق (عادة 3-5 ميكرومتر) يحافظ على حدة شفرة القطع، مما يقلل من قوة القطع وتوليد الحرارة أثناء الاستخدام.

التطبيق على المستوى الجزيئي

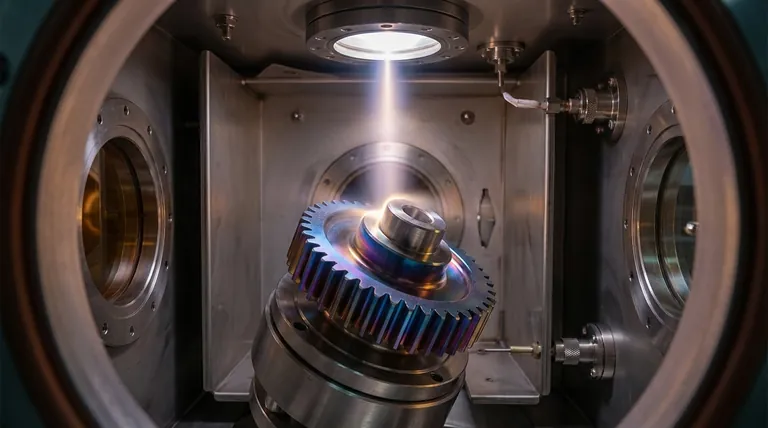

PVD هي عملية ترسيب فراغي حيث يتم تبخير مادة صلبة في غرفة تفريغ وترسيبها، ذرة بذرة، على سطح الجزء.

هذا التطبيق على المستوى الجزيئي دقيق بطبيعته. يسمح بإنشاء طبقة رقيقة كثيفة جدًا، وملتصقة جيدًا، وموحدة للغاية. تمنح هذه العملية المهندسين تحكمًا دقيقًا في السمك النهائي وخصائص الطلاء.

الوظيفة على حساب الحجم

الهدف الأساسي لطلاء PVD هو إضفاء خصائص جديدة على سطح الجسم، وليس إضافة حجم.

سواء كان الهدف زيادة الصلابة، تقليل الاحتكاك، منع التآكل، أو توفير لون زخرفي، يمكن تحقيق هذه الخصائص بطبقة رقيقة جدًا. توفر المادة الأساسية للركيزة السلامة الهيكلية، بينما يوفر الطلاء أداء السطح المحسن.

كيف يؤثر السمك على الأداء

يرتبط السمك المحدد لطلاء PVD ارتباطًا مباشرًا بوظيفته المقصودة. الطلاء السميك ليس دائمًا أفضل ويتم اختياره بناءً على النتيجة المرجوة.

الصلابة ومقاومة التآكل

تشكل طلاءات PVD طبقات خزفية ومركبة أكثر صلابة بكثير من المعدن الأساسي. على سبيل المثال، يمكن لطلاء نيتريد التيتانيوم (TiN) أن يزيد بشكل كبير من حد التعب وقوة التحمل لجزء سبيكة التيتانيوم.

تُستخدم الطلاءات السميكة (التي تقترب من 5 ميكرون) بشكل عام للتطبيقات التي تتطلب أقصى مقاومة للتآكل والتآكل، حيث يوجد المزيد من المواد لتحمل التآكل بمرور الوقت.

مقاومة التآكل الكيميائي

تخلق عملية PVD طبقة كثيفة وغير مسامية تعمل كحاجز فعال ضد الأكسدة والتآكل. حتى طبقة رقيقة بسمك 1-2 ميكرون يمكن أن توفر حماية كبيرة لمواد مثل الفولاذ المقاوم للصدأ.

التشطيبات الزخرفية

للتطبيقات الزخرفية على عناصر مثل المجوهرات، الساعات، أو التركيبات المعمارية، غالبًا ما يكون الطلاء الرقيق جدًا هو كل ما هو مطلوب. عادة ما تكون طبقة بسمك 0.25 إلى 1.5 ميكرون كافية لتوفير لون متين ونابض بالحياة دون حجب نسيج وتفاصيل المادة الأساسية الدقيقة.

فهم المفاضلات

على الرغم من قوتها، فإن عملية PVD لها خصائص متأصلة من المهم فهمها.

الاعتماد على جودة الركيزة

طلاء PVD رقيق جدًا لدرجة أنه سيكرر تمامًا نسيج السطح الأساسي. لن يخفي أو يملأ الخدوش، علامات الأدوات، أو العيوب الأخرى. لا يمكن تحقيق تشطيب PVD لامع وخالٍ من العيوب إلا إذا تم تلميع الجزء لدرجة المرآة قبل الطلاء.

ليست طريقة إصلاح هيكلية

PVD هي عملية تحسين للسطح، وليست تقنية إصلاح. لا يمكن استخدامها لإعادة بناء الأجزاء البالية أو إضافة سمك مادي كبير. هدفها هو تحسين أداء جزء صحيح الأبعاد بالفعل.

عملية خط البصر

في معظم عمليات PVD، تنتقل مادة الطلاء في خط مستقيم من المصدر إلى الركيزة. هذا يعني أن القنوات الداخلية المعقدة أو الميزات العميقة الغائرة يمكن أن يكون من الصعب أو المستحيل طلاؤها بشكل موحد بدون تركيبات دوران أجزاء معقدة.

اختيار الخيار الصحيح لتطبيقك

يتم تحديد سمك طلاء PVD المثالي من خلال هدفك الأساسي.

- إذا كان تركيزك الأساسي على الأدوات عالية الدقة (القوالب، حواف القطع): اختر طلاءًا أرق (1-3 ميكرون) للحفاظ على الحواف الحادة والحفاظ على التفاوتات الحرجة مع اكتساب الصلابة والتشحيم.

- إذا كان تركيزك الأساسي على أقصى مقاومة للتآكل (للمكونات المنزلقة): حدد طلاءًا أكثر سمكًا في نطاق 3-5 ميكرون، بشرط أن يكون التغيير الطفيف في الأبعاد مقبولًا لوظيفة الجزء.

- إذا كان تركيزك الأساسي على التشطيب الزخرفي (المجوهرات، الأجهزة المعمارية): سيوفر الطلاء الأرق (0.25-1.5 ميكرون) اللون والمتانة المطلوبين دون حجب تفاصيل السطح.

في النهاية، سمك طلاء PVD هو متغير يتم التحكم فيه بدقة ومصمم لتقديم تحسينات أداء محددة دون مساومة.

جدول الملخص:

| هدف التطبيق | السمك الموصى به | الفوائد الرئيسية |

|---|---|---|

| أدوات عالية الدقة (قوالب، قواطع) | 1-3 ميكرون | يحافظ على الحواف الحادة، يحافظ على التفاوتات، يضيف صلابة |

| أقصى مقاومة للتآكل (أجزاء منزلقة) | 3-5 ميكرون | مقاومة تآكل محسنة، عمر أطول للمكون |

| تشطيبات زخرفية (مجوهرات، أجهزة) | 0.25-1.5 ميكرون | لون متين، يحتفظ بتفاصيل السطح، حماية من التآكل |

هل تحتاج إلى حل طلاء PVD دقيق لمعدات أو أدوات المختبر الخاصة بك؟ تتخصص KINTEK في طلاءات PVD عالية الأداء التي تعزز الصلابة ومقاومة التآكل والمتانة دون المساس بأبعاد الأجزاء. سواء كنت تقوم بطلاء أدوات المختبر، القوالب، أو الأدوات الدقيقة، تضمن خبرتنا السمك والأداء الأمثل لتطبيقك المحدد. اتصل بنا اليوم لمناقشة كيف يمكن لطلاءات PVD لدينا إطالة عمر وأداء معدات المختبر الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

يسأل الناس أيضًا

- ما هو الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق أغشية رقيقة عالية الجودة ومنخفضة الحرارة

- ما هو الفرق بين الترسيب الكيميائي للبخار (CVD) والترسيب الكيميائي المعزز بالبلازما (PECVD)؟ اختر طريقة الترسيب المناسبة للأغشية الرقيقة

- ما هو الفرق بين الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) والترسيب الكيميائي للبخار (CVD)؟ اكتشف طريقة الترسيب المناسبة للأغشية الرقيقة

- ما هي البلازما في عملية الترسيب الكيميائي للبخار (CVD)؟ خفض درجات حرارة الترسيب للمواد الحساسة للحرارة

- ما هو ترسيب السيليكون بالترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ تحقيق أغشية رقيقة عالية الجودة ومنخفضة الحرارة