باختصار، أغشية التبخير الحراري رقيقة للغاية. تم تصميم عملية الترسيب الفيزيائي للبخار (PVD) هذه للدقة، حيث تُنشئ عادةً أغشية يتراوح سُمكها من بضعة نانومترات (نانومتر) إلى بضعة ميكرومترات (ميكرومتر). تكمن قوة هذه التقنية في قدرتها على إنتاج طبقات موحدة ونقية للغاية، وليس في بناء سُمك كبير.

المبدأ الأساسي الذي يجب فهمه هو أن التبخير الحراري هو تقنية مُحسَّنة بشكل أساسي لـ إنشاء أغشية رقيقة دقيقة وعالية النقاء مع تحكم دقيق. إنها ليست طريقة لإنتاج طلاءات سميكة أو ضخمة أو هيكلية.

ما الذي يحدد "الفيلم الرقيق" في التبخير الحراري؟

يعمل التبخير الحراري عن طريق تسخين مادة المصدر في فراغ حتى تتبخر. ثم يسافر هذا البخار ويتكثف على ركيزة أبرد، مكونًا الطلاء. طبيعة هذه العملية تحدد خصائص الفيلم الناتج.

نطاق السُمك النموذجي

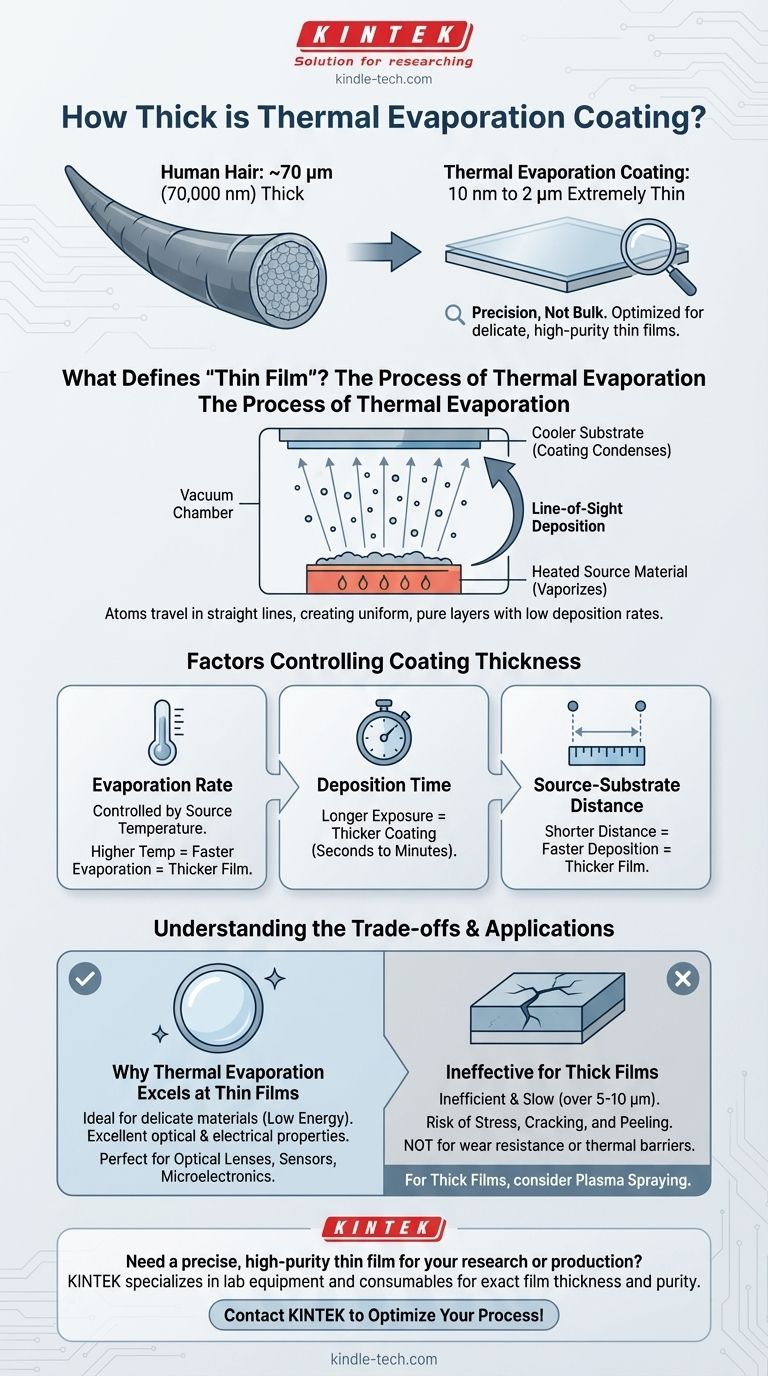

الغالبية العظمى من تطبيقات التبخير الحراري تتضمن طلاءات تتراوح بين 10 نانومتر و 2 ميكرومتر. لوضع هذا في المنظور، يبلغ سُمك الشعرة البشرية حوالي 70 ميكرومترًا. تعمل هذه العملية على مقياس أصغر بآلاف المرات.

مبدأ الترسيب بخط الرؤية

في الفراغ العالي للحجرة، تنتقل الذرات المتبخرة في خط مستقيم من المصدر إلى الركيزة. يتيح هذا السفر بخط الرؤية إنشاء طبقات موحدة جدًا ولكنه يعني أيضًا أن معدل الترسيب بطيء ولطيف نسبيًا.

الدقة والتحكم

الميزة الأساسية لهذه الطريقة هي التحكم. من خلال الإدارة الدقيقة لدرجة حرارة المصدر ووقت الترسيب، يمكن للمهندسين تحقيق أغشية قابلة للتكرار بدرجة عالية بسماكات محددة، وهو أمر بالغ الأهمية لتطبيقات مثل العدسات البصرية والمكونات الإلكترونية.

العوامل التي تتحكم في سُمك الطلاء

إن تحقيق سُمك محدد ليس عشوائيًا؛ بل هو نتيجة مباشرة لعدة معلمات عملية رئيسية يمكن التلاعب بها بدقة.

معدل التبخير

تتحكم درجة حرارة المادة المصدر مباشرة في مدى سرعة تبخرها. درجة الحرارة الأعلى تؤدي إلى معدل تبخير أعلى، مما يرسّب فيلمًا أكثر سمكًا في نفس القدر من الوقت.

وقت الترسيب

هذا هو عامل التحكم الأكثر مباشرة. كلما طالت مدة تعرض الركيزة لبخار المادة، زاد سُمك الطلاء الناتج. بالنسبة للأغشية الرقيقة جدًا، يمكن أن يكون هذا الوقت بضع ثوانٍ.

مسافة المصدر إلى الركيزة

تعتبر هندسة حجرة الترسيب حاسمة. مع تمدد البخار من المصدر، تقل كثافته. وضع الركيزة أقرب إلى المصدر سيؤدي إلى معدل ترسيب أسرع وفيلم أكثر سمكًا.

فهم المفاضلات

إن اختيار التبخير الحراري هو قرار يعتمد على متطلبات تقنية محددة. إن نقاط قوته في إنتاج الأغشية الرقيقة هي أيضًا قيوده للتطبيقات الأخرى.

لماذا يتفوق التبخير الحراري في الأغشية الرقيقة

هذه العملية مثالية للتطبيقات الحساسة لأنها تضفي طاقة قليلة جدًا على الركيزة. إنها طريقة طلاء "لطيفة" مثالية للمواد الحساسة للتلف من العمليات الأكثر نشاطًا مثل الرش (Sputtering). ينتج عن هذا أغشية نقية للغاية ذات خصائص بصرية أو كهربائية ممتازة.

القيود على الأغشية السميكة

إن محاولة بناء طلاءات سميكة (على سبيل المثال، أكثر من 5-10 ميكرومتر) باستخدام التبخير الحراري غير فعال وغالبًا ما يكون غير مجدٍ. العملية بطيئة جدًا مقارنة بالطرق الأخرى، ويمكن أن تتراكم الإجهادات الداخلية في الفيلم، مما يتسبب في تشققه أو تقشره عن الركيزة.

متى تكون هناك حاجة إلى طريقة مختلفة

للتطبيقات التي تتطلب طلاءات سميكة لمقاومة التآكل أو الحواجز الحرارية، تكون التقنيات الأخرى ضرورية. على سبيل المثال، عملية PVD ذات الصلة تسمى الرش بالبلازما (Plasma Spraying) تُدخل المادة على شكل مسحوق في لهب بلازما ساخن، مما يسمح بالإنشاء السريع لطلاءات سميكة جدًا.

اتخاذ الخيار الصحيح لتطبيقك

إن مدى ملاءمة التبخير الحراري يعتمد كليًا على هدفك النهائي. السؤال المركزي ليس مدى سُمك الطلاء الذي يمكن أن يكون عليه، ولكن ما هي الخصائص التي يجب أن يتمتع بها السطح النهائي.

- إذا كان تركيزك الأساسي هو الطلاءات البصرية، أو المستشعرات، أو الإلكترونيات الدقيقة: يعتبر التبخير الحراري الخيار الأمثل لدقته وقدرته على إنشاء أغشية عالية النقاء في نطاق النانومتر إلى الميكرومتر.

- إذا كان تركيزك الأساسي هو مقاومة التآكل، أو الحماية من التآكل، أو الحواجز الحرارية: فأنت بحاجة إلى عملية طلاء سميك قوي مثل الرش بالبلازما أو تقنيات الرش الحراري الأخرى.

في نهاية المطاف، تكمن قوة التبخير الحراري ليس في قدرته على بناء الكتل، ولكن في دقته في إنشاء أسطح وظيفية طبقة تلو الأخرى.

جدول ملخص:

| المعلمة | النطاق النموذجي/الخاصية | التأثير الرئيسي على السُمك |

|---|---|---|

| نطاق السُمك | 10 نانومتر (نانومتر) إلى 2 ميكرومتر (ميكرومتر) | يحدد النطاق الأساسي لتطبيق العملية. |

| معدل التبخير | يتم التحكم فيه بواسطة درجة حرارة المصدر | معدل أعلى = فيلم أكثر سمكًا لوقت معين. |

| وقت الترسيب | ثوانٍ إلى دقائق | وقت أطول = طلاء أكثر سمكًا. |

| مسافة المصدر إلى الركيزة | تختلف حسب هندسة الحجرة | مسافة أقصر = ترسيب أسرع = فيلم أكثر سمكًا. |

هل تحتاج إلى فيلم رقيق دقيق وعالي النقاء لأبحاثك أو إنتاجك؟

يعد التبخير الحراري مثاليًا لإنشاء طلاءات حساسة للعدسات البصرية والمكونات الإلكترونية والمستشعرات. في KINTEK، نحن متخصصون في توفير معدات المختبر والمواد الاستهلاكية المناسبة لتحقيق سُمك ونقاء الفيلم الدقيق الذي يتطلبه تطبيقك.

دع خبرائنا يساعدونك في تحسين عملية الترسيب الخاصة بك. اتصل بـ KINTEK اليوم لمناقشة احتياجاتك المحددة!

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- مواد الماس المطعمة بالبورون بتقنية الترسيب الكيميائي للبخار (CVD)

يسأل الناس أيضًا

- ما هو الفرق بين ترسيب البخار الكيميائي بالبلازما (plasma CVD) وترسيب البخار الكيميائي الحراري (thermal CVD)؟ اختر الطريقة المناسبة للركيزة الخاصة بك

- ما الفرق بين PECVD و APCVD؟ اختر طريقة CVD المناسبة لتطبيقك

- هل يمكن لـ PECVD المُرَسَّب بالبلازما أن يرسب المعادن؟ لماذا نادرًا ما يُستخدم ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) لترسيب المعادن

- ما هي إمكانيات معالجة أنظمة ICPCVD؟ تحقيق ترسيب طبقات منخفضة الضرر في درجات حرارة منخفضة للغاية

- كيف يتم ترسيب الأغشية الرقيقة؟ دليل لطرق PVD مقابل CVD لتطبيقك