لإجراء عملية التلبيد، تقوم بضغط مسحوق المادة في شكل مرغوب فيه (يسمى "الجسم الأخضر") ثم تسخينه إلى درجة حرارة عالية، ولكن أقل من نقطة انصهاره. يمنح هذا التسخين المتحكم فيه الذرات في جزيئات المسحوق طاقة كافية للانتشار عبر حدودها، مما يؤدي إلى دمجها معًا وتحويل المسحوق المفكك إلى جسم كثيف وصلب. بالنسبة للعديد من العمليات، خاصة مع السيراميك، يتضمن ذلك خلط المسحوق في ملاط، وتجفيفه بالرش، وضغطه في قالب، وإجراء حرق بدرجة حرارة منخفضة لإزالة المواد الرابطة قبل التلبيد النهائي بدرجة حرارة عالية.

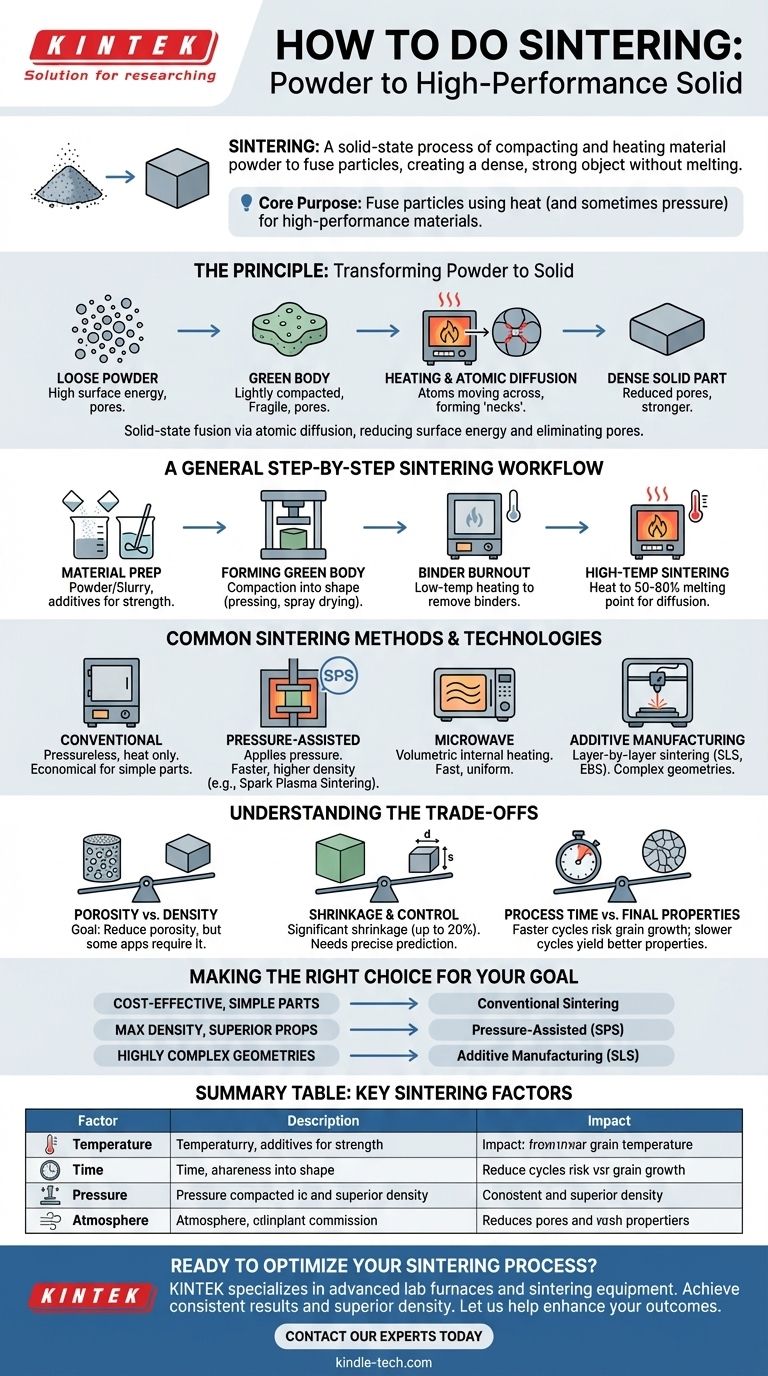

التلبيد لا يتعلق بالانصهار؛ إنها عملية في الحالة الصلبة لإنشاء أجسام كثيفة من المساحيق. هدفها الأساسي هو دمج الجزيئات معًا باستخدام الحرارة وأحيانًا الضغط، مما يجعلها طريقة التصنيع الأساسية للسيراميك والمعادن عالية الأداء ذات نقاط الانصهار العالية جدًا.

المبدأ: كيف يحول التلبيد المسحوق إلى صلب

يعمل التلبيد عن طريق تقليل الطاقة السطحية لمجموعة من الجزيئات. من خلال تطبيق الحرارة، فإنك تشجع النظام على التخلص من الفراغات (المسام) بين الجزيئات، مما يؤدي إلى جزء نهائي أقوى وأكثر كثافة.

"الجسم الأخضر": أساس غير محروق

تبدأ العملية بضغط مسحوق المادة الأولي في شكل. يسمى هذا الجسم المسبق للتلبيد بالجسم الأخضر.

يحتوي الجسم الأخضر على الهندسة المطلوبة ولكنه هش ميكانيكيًا، ويتم تجميعه فقط بواسطة احتكاك الجزيئات أو عامل ربط مؤقت.

دور الحرارة والانتشار الذري

عندما يتم تسخين الجسم الأخضر في فرن، تكتسب الذرات طاقة حرارية. تصبح متحركة وتبدأ في الهجرة أو الانتشار.

يحدث هذا الانتشار بسرعة أكبر عند نقاط التلامس بين الجزيئات. تتحرك الذرات لملء الفجوات وتكوين "أعناق" تربط الجزيئات المتجاورة، مما يؤدي إلى لحامها معًا على نطاق مجهري.

تحقيق الكثافة بدون انصهار

الجانب الحاسم في التلبيد هو أن هذا الاندماج يحدث بالكامل في الحالة الصلبة. لا تصل المادة أبدًا إلى نقطة انصهارها لتصبح سائلة.

مع استمرار العملية، تنمو الأعناق بين الجزيئات، وتتقلص المسام. يصبح الجزء بأكمله أكثر كثافة وقوة، وغالبًا ما يتقلص حجمه الكلي مع إزالة الفراغات الداخلية.

سير عمل التلبيد العام خطوة بخطوة

بينما تختلف المعلمات المحددة حسب المادة، تتبع معظم عمليات التلبيد التقليدية مسارًا مشابهًا من المسحوق إلى الجزء النهائي.

الخطوة 1: تحضير المواد

المادة الأولية هي مسحوق ناعم. قد يتم خلطه بمادة رابطة لتحسين قوة الجسم الأخضر أو إضافات أخرى للمساعدة في عملية التلبيد. يمكن تشكيل هذا الخليط في ملاط مائي.

الخطوة 2: تشكيل الجسم الأخضر

يتم ضغط المسحوق في الشكل المطلوب. يتم ذلك عادة عن طريق ضغطه في قالب أو قالب، وهي عملية تعرف باسم الضغط. بالنسبة للملاط، يمكن استخدام التجفيف بالرش لإنشاء حبيبات موحدة قبل الضغط.

الخطوة 3: حرق المادة الرابطة (إزالة المادة الرابطة)

إذا تم استخدام مادة رابطة، يخضع الجسم الأخضر لدورة تسخين بدرجة حرارة منخفضة. تم تصميم هذه الخطوة لحرق المادة الرابطة ببطء دون إتلاف الجزء الهش قبل بدء التلبيد الأساسي.

الخطوة 4: التلبيد بدرجة حرارة عالية

يتم تسخين الجزء في فرن متحكم فيه إلى درجة حرارة التلبيد، والتي تتراوح عادة بين 50-80% من نقطة انصهار المادة المطلقة. يتم الاحتفاظ به عند درجة الحرارة هذه لفترة زمنية محددة للسماح بانتشار ذري كافٍ وتكثيف.

طرق وتقنيات التلبيد الشائعة

بالإضافة إلى طريقة الفرن التقليدية، تقدم العديد من التقنيات المتقدمة سرعة وتحكمًا وجودة جزء نهائي أكبر.

التلبيد التقليدي (بدون ضغط)

هذه هي الطريقة الأكثر شيوعًا ومباشرة، وتعتمد فقط على الحرارة في فرن ذي جو متحكم فيه لدفع عملية التكثيف. تستخدم على نطاق واسع للسيراميك والفخار وبعض الأجزاء المعدنية.

التلبيد بمساعدة الضغط

يؤدي تطبيق الضغط الخارجي أثناء التسخين إلى تسريع عملية التكثيف بشكل كبير. يساعد هذا في إغلاق المسام بشكل أكثر فعالية ويمكن إجراؤه عند درجات حرارة منخفضة. التلبيد بالبلازما الشرارية (SPS) هو شكل متقدم يستخدم تيارًا كهربائيًا نابضًا لتوليد الحرارة والضغط في وقت واحد.

التلبيد بالميكروويف

تستخدم هذه التقنية إشعاع الميكروويف لتسخين المادة داخليًا وحجميًا، بدلاً من التسخين من الخارج إلى الداخل. يمكن أن يؤدي ذلك إلى معدلات تسخين أسرع بكثير وهياكل دقيقة أكثر تجانسًا.

تلبيد التصنيع الإضافي

تقنيات مثل التلبيد الانتقائي بالليزر (SLS) والتلبيد بشعاع الإلكترون (EBS) هي طرق طباعة ثلاثية الأبعاد. تستخدم شعاع طاقة مركزًا لتلبيد المواد المسحوقة طبقة تلو الأخرى، مما يسمح بإنشاء أشكال هندسية معقدة للغاية يستحيل تحقيقها بالطرق التقليدية.

فهم المقايضات

التلبيد عملية قوية، لكنها تتطلب تحكمًا دقيقًا لتحقيق النتيجة المرجوة. نجاحها هو توازن بين العوامل المتنافسة.

المسامية مقابل الكثافة

الهدف الأساسي من التلبيد هو تقليل المسامية (الفراغ داخل الجزء). بينما غالبًا ما تكون الكثافة العالية مرغوبة للقوة، تتطلب بعض التطبيقات، مثل المرشحات، الاحتفاظ بمستوى معين من المسامية عمدًا.

الانكماش والتحكم في الأبعاد

مع زيادة كثافة الجزء، فإنه ينكمش. يمكن أن يكون هذا الانكماش كبيرًا (يصل إلى 20% من الحجم) ويجب التنبؤ به بدقة وأخذه في الاعتبار في تصميم القالب الأولي والجسم الأخضر لتحقيق الأبعاد النهائية الصحيحة.

وقت العملية مقابل الخصائص النهائية

يمكن أن تقلل دورات التلبيد الأسرع عند درجات حرارة أعلى من وقت التصنيع، لكنها تخاطر بنمو حبيبي غير طبيعي، مما قد يضعف الجزء النهائي. عادة ما تنتج الدورات الأبطأ والأكثر تحكمًا خصائص مادية فائقة وأكثر اتساقًا.

اتخاذ القرار الصحيح لهدفك

يعتمد أفضل نهج للتلبيد بالكامل على مادتك، وتعقيد الجزء المطلوب، ومتطلبات الأداء.

- إذا كان تركيزك الأساسي هو الإنتاج الفعال من حيث التكلفة لأجزاء السيراميك أو المعدن البسيطة: التلبيد التقليدي، بدون ضغط في فرن، هو الخيار الأكثر رسوخًا واقتصادية.

- إذا كان تركيزك الأساسي هو تحقيق أقصى كثافة وخصائص ميكانيكية فائقة: توفر الطرق بمساعدة الضغط مثل SPS أفضل تكثيف وتحكم في البنية الدقيقة، خاصة للمواد المتقدمة.

- إذا كان تركيزك الأساسي هو تصنيع أشكال هندسية معقدة للغاية وفريدة من نوعها: تقنيات التصنيع الإضافي مثل التلبيد الانتقائي بالليزر (SLS) هي الحل الأمثل.

في النهاية، إتقان التلبيد يدور حول التحكم في الحرارة والضغط لتحويل المسحوق البسيط إلى مكون صلب عالي الأداء.

جدول الملخص:

| عامل التلبيد الرئيسي | الوصف | التأثير على الجزء النهائي |

|---|---|---|

| درجة الحرارة | عادة 50-80% من نقطة انصهار المادة. | تدفع الانتشار الذري لاندماج الجزيئات. |

| الوقت | المدة التي يتم الاحتفاظ بها عند درجة حرارة التلبيد. | يتحكم في التكثيف ونمو الحبيبات. |

| الضغط | القوة المطبقة أثناء التسخين (في بعض الطرق). | يزيد الكثافة، ويقلل المسامية ودرجة الحرارة. |

| الجو | بيئة غازية متحكم بها في الفرن. | يمنع الأكسدة، ويضمن التفاعلات الكيميائية الصحيحة. |

هل أنت مستعد لتحسين عملية التلبيد لديك؟

سواء كنت تقوم بتطوير مواد جديدة أو توسيع نطاق الإنتاج، فإن تحقيق تحكم دقيق في درجة الحرارة والجو والضغط أمر بالغ الأهمية للنجاح.

تتخصص KINTEK في أفران المختبرات المتقدمة ومعدات التلبيد المصممة للباحثين والمصنعين الذين يعملون مع السيراميك والمعادن والمساحيق المتقدمة. تساعدك حلولنا على تحقيق نتائج متسقة وكثافة فائقة وهياكل دقيقة متحكم بها.

دعنا نساعدك على تعزيز نتائج التلبيد لديك.

اتصل بخبرائنا اليوم لمناقشة تطبيقك المحدد والعثور على الفرن أو المكبس المثالي لاحتياجاتك.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن أنبوبي عالي الضغط للمختبرات

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

يسأل الناس أيضًا

- لماذا يعتبر فرن الأنبوب المصنوع من الألومينا الأفقي مثاليًا للتآكل بالغاز المختلط عند 650 درجة مئوية؟ ضمان سلامة التجربة النقية

- لماذا يعتبر دعم أنبوب السيراميك من الألومينا ضروريًا لتجارب 1100 درجة مئوية؟ ضمان دقة البيانات والخمول الكيميائي

- كيف تعمل فرن الأنبوب؟ إتقان التحكم الدقيق في درجة الحرارة والجو المحيط

- ما هي مزايا استخدام بطانة من الألومينا في فرن أنبوبي لمحاكاة تآكل احتراق الكتلة الحيوية؟

- ما هي الأنبوب المستخدم للفرن الأنبوبي؟ اختر المادة المناسبة لدرجة الحرارة والجو