باختصار، لا. لا يعتبر التلبيد بالبلازما الشرارية (SPS) عملية تصنيع إضافي (AM). على الرغم من أن كلتا التقنيتين تبدآن غالبًا بمواد مسحوقة، إلا أنهما تعملان على مبادئ مختلفة جوهريًا. يعد SPS تقنية توحيد (دمج) في علم المعادن المساحيق، في حين أن التصنيع الإضافي يبني الأجزاء طبقة فوق طبقة بشكل إضافي.

التصنيع الإضافي، مثل الطباعة ثلاثية الأبعاد، يبني الجزء من الألف إلى الياء، طبقة فوق طبقة. في المقابل، يعد التلبيد بالبلازما الشرارية عملية دمج شاملة تستخدم الحرارة والضغط لتحويل حجم من المسحوق إلى مادة صلبة وكثيفة دفعة واحدة.

ما هو التلبيد بالبلازما الشرارية؟

عملية توحيد عالية السرعة

التلبيد بالبلازما الشرارية، المعروف أيضًا باسم تقنية التلبيد المساعدة بالمجال (FAST)، هو أسلوب يستخدم لكثف المساحيق إلى كتلة صلبة. يعمل عن طريق تحميل المسحوق في قالب من الجرافيت.

يتم بعد ذلك تمرير تيار مباشر (DC) نابض وقوي عبر القالب والمسحوق، بينما يتم تطبيق ضغط ميكانيكي في وقت واحد. يولد هذا المزيج تسخينًا سريعًا ومكثفًا مباشرة داخل المادة.

الآلية الأساسية

تسمح طريقة التسخين الفريدة هذه بدورات تلبيد سريعة للغاية - غالبًا ما تستغرق بضع دقائق فقط - في درجات حرارة أقل من تلبيد الفرن التقليدي. هذه العملية السريعة حاسمة للحفاظ على الهياكل المجهرية ذات الحبيبات الدقيقة وإنشاء مواد ذات خصائص فائقة.

فكر في الأمر كأنه مكبس بانيني متطور وسريع للغاية. بدلاً من الخبز، لديك مسحوق، وبدلاً من الحرارة فقط، تستخدم مزيجًا من التيار الكهربائي والضغط الهائل لدمجه في شكل صلب يشبه قرص الهوكي.

كيف يختلف SPS عن التصنيع الإضافي

طريقة إنشاء الجزء

الفرق الأكثر أهمية هو نهج التصنيع. التصنيع الإضافي هو عملية "من الأسفل إلى الأعلى" تبني هندسة الجزء بشكل متسلسل، طبقة رقيقة تلو الأخرى، بناءً على نموذج رقمي.

التلبيد بالبلازما الشرارية هو توحيد "من الأعلى إلى الأسفل". يأخذ كمية محددة مسبقًا من المسحوق ويحول الحجم بأكمله إلى شكل صلب وبسيط (مثل أسطوانة أو قرص) في خطوة واحدة.

التعقيد الهندسي

يتفوق التصنيع الإضافي في إنتاج أجزاء معقدة للغاية ومفصلة وقريبة من الشكل النهائي مباشرة من ملف CAD. هذه هي ميزته الأساسية.

في المقابل، ينتج SPS أشكالًا هندسية بسيطة جدًا. يتم تحديد الشكل النهائي من خلال شكل القالب. تتطلب هذه الأشكال البسيطة، التي يطلق عليها غالبًا "أقراص" أو "قوالب"، عادةً تشغيلًا ثانويًا كبيرًا لتصبح مكونًا وظيفيًا.

خصائص المادة والمسامية

يشتهر SPS بقدرته على إنتاج مواد كثيفة بالكامل تقريبًا (أكثر من 99٪ من الكثافة النظرية). يعد الجمع بين الضغط والتسخين السريع فعالاً للغاية في إزالة الفراغات بين جزيئات المسحوق.

في حين أن تقنيات التصنيع الإضافي قد تحسنت، فإن الأجزاء المنتجة بواسطة AM - خاصة AM المعدني - يمكن أن تعاني أحيانًا من المسامية المتبقية، مما قد يعرض الأداء الميكانيكي للخطر. غالبًا ما يتطلب تحقيق الكثافة الكاملة خطوات معالجة لاحقة مثل الضغط متساوي القياس الساخن (HIP).

التآزر: حيث يعمل SPS و AM معًا

على الرغم من اختلافاتهما، فإن SPS والتصنيع الإضافي ليسا منافسين؛ بل هما أدوات تكميلية في كثير من الأحيان، خاصة في أبحاث وتطوير المواد.

التحقق السريع من المواد

تخيل أنك قمت بتطوير مسحوق سبيكة معدنية جديدة مخصص لعملية AM بالانصهار في طبقة المسحوق. قبل الالتزام ببناء AM معقد ومكلف، تحتاج إلى فهم الخصائص الأساسية للمادة عندما تكون كثيفة بالكامل.

يعد SPS الأداة المثالية لهذا الغرض. يمكن للباحثين أخذ كمية صغيرة من المسحوق الجديد، واستخدام SPS لإنشاء عينة كثيفة بالكامل بسرعة، ثم اختبار صلابتها وقوتها وخصائصها الأخرى. يوفر هذا خط أساس حاسم لأداء المادة نفسها.

مسار نحو مواد AM أفضل

من خلال استخدام SPS للتكرار والاختبار السريع لتكوينات المساحيق المختلفة، يمكن لعلماء المواد تطوير وتحسين السبائك الجديدة بشكل أسرع بكثير. يمكن بعد ذلك استخدام هذه المساحيق التي تم التحقق من صحتها لتغذية أنظمة التصنيع الإضافي المتقدمة.

فهم المقايضات في SPS

قيود هندسية شديدة

العيب الأكثر وضوحًا هو عدم القدرة على إنشاء أشكال معقدة. لا يعد SPS أداة لتصنيع الأجزاء مباشرة؛ بل هو أداة لإنشاء عينات مواد مجمعة أو أشكال أولية بسيطة.

قيود الحجم والنطاق

يقتصر حجم الجزء الذي يمكنك إنشاؤه على حجم المكبس وأدوات القالب الجرافيتي. على الرغم من وجود أنظمة SPS واسعة النطاق، إلا أنها أقل شيوعًا وأكثر تكلفة.

معدات متخصصة ومكلفة

أنظمة SPS هي قطع متخصصة للغاية من المعدات المخبرية أو الصناعية. إنها تمثل استثمارًا رأسماليًا كبيرًا وتتطلب مشغلين مدربين، مما يضعها في فئة مختلفة عن العديد من أنظمة AM المكتبية أو التي توضع على طاولة العمل الأكثر سهولة في الوصول إليها.

اتخاذ الخيار الصحيح لهدفك

إذا كان تركيزك الأساسي هو إنشاء جزء معقد هندسيًا وقريب من الشكل النهائي: فأنت بحاجة إلى التصنيع الإضافي. إن قدرته على البناء مباشرة من ملف رقمي لا مثيل لها لهذا الغرض.

إذا كان تركيزك الأساسي هو إنتاج مادة سائبة عالية الأداء وكثيفة بالكامل من مسحوق: فإن التلبيد بالبلازما الشرارية هو الخيار الأفضل لتحقيق أقصى كثافة وهياكل مجهرية دقيقة الحبيبات بسرعة.

إذا كان تركيزك الأساسي هو تطوير وتأهيل مساحيق جديدة للتصنيع: استخدم SPS كأداة تحقق سريعة لفهم الخصائص المثالية لمادتك قبل محاولة استخدامها في عملية AM.

في نهاية المطاف، فإن فهم الأدوار المتميزة لهذه التقنيات يمكّنك من اختيار الأداة المناسبة للمهمة.

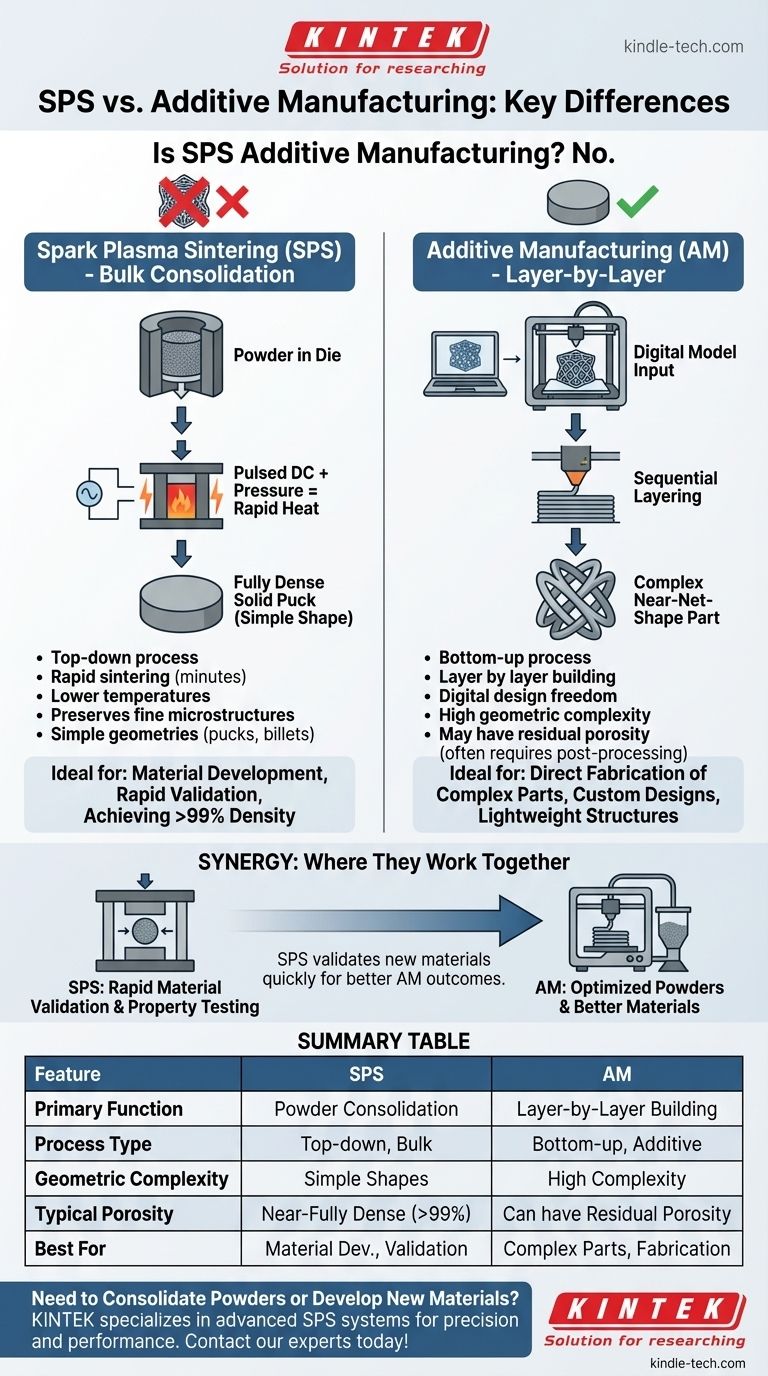

جدول ملخص:

| الميزة | التلبيد بالبلازما الشرارية (SPS) | التصنيع الإضافي (AM) |

|---|---|---|

| الوظيفة الأساسية | توحيد المسحوق إلى مواد صلبة كثيفة | بناء الأجزاء طبقة فوق طبقة |

| نوع العملية | توحيد شامل من الأعلى إلى الأسفل | إضافة طبقية من الأسفل إلى الأعلى |

| التعقيد الهندسي | أشكال بسيطة (مثل الأقراص، الأسطوانات) | تعقيد عالٍ، شكل قريب من النهائي |

| المسامية النموذجية | كثافة شبه كاملة (>99٪) | قد تحتوي على مسامية متبقية |

| الأفضل لـ | تطوير المواد، التحقق السريع | التصنيع المباشر للأجزاء المعقدة |

هل تحتاج إلى توحيد المساحيق أو تطوير مواد جديدة؟

تتخصص KINTEK في معدات المختبرات المتقدمة، بما في ذلك أنظمة التلبيد بالبلازما الشرارية. سواء كان هدفك هو التحقق السريع من المواد، أو إنتاج عينات كثيفة بالكامل، أو تحسين المساحيق للتصنيع الإضافي، فإن حلولنا توفر الدقة والأداء الذي تحتاجه.

تواصل مع خبرائنا اليوم لمناقشة كيف يمكن لـ SPS تسريع مشاريع البحث والتطوير وعلوم المواد الخاصة بك.

دليل مرئي

المنتجات ذات الصلة

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- فرن تفحيم الخزف السني بالشفط

يسأل الناس أيضًا

- لماذا يُفضل الضغط الساخن الفراغي لقم الثقب الماسية؟ تحقيق أقصى قدر من طول عمر الأداة وقوتها

- ما هي فوائد الضغط المتوازن الساخن (HIP)؟ تحقيق أقصى قدر من موثوقية المكونات وأدائها

- ما هو التلبيد بالتيار الكهربائي؟ تحقيق تكثيف سريع وعالي الأداء للمواد

- ما هي العملية خطوة بخطوة لنمو الألماس باستخدام طريقة HPHT؟ إتقان تخليق الألماس المصنع مخبريًا

- ما هي المزايا التقنية لاستخدام فرن الضغط الساخن بالفراغ؟ تعزيز مركبات الجرافين والألومينا

- ما هي مزايا معدات الضغط الساخن مقارنة بالتلبيد التقليدي؟ تعظيم كثافة وقوة السيرميت

- ما هي مزايا استخدام فرن الضغط الساخن الفراغي؟ تحقيق صلابة النانومتر في تلبيد المواد

- ما هي المزايا التي يوفرها فرن التلبيد بالضغط الساخن الفراغي مقارنة بالتلبيد التقليدي؟ تحقيق تحكم دقيق في الحبوب