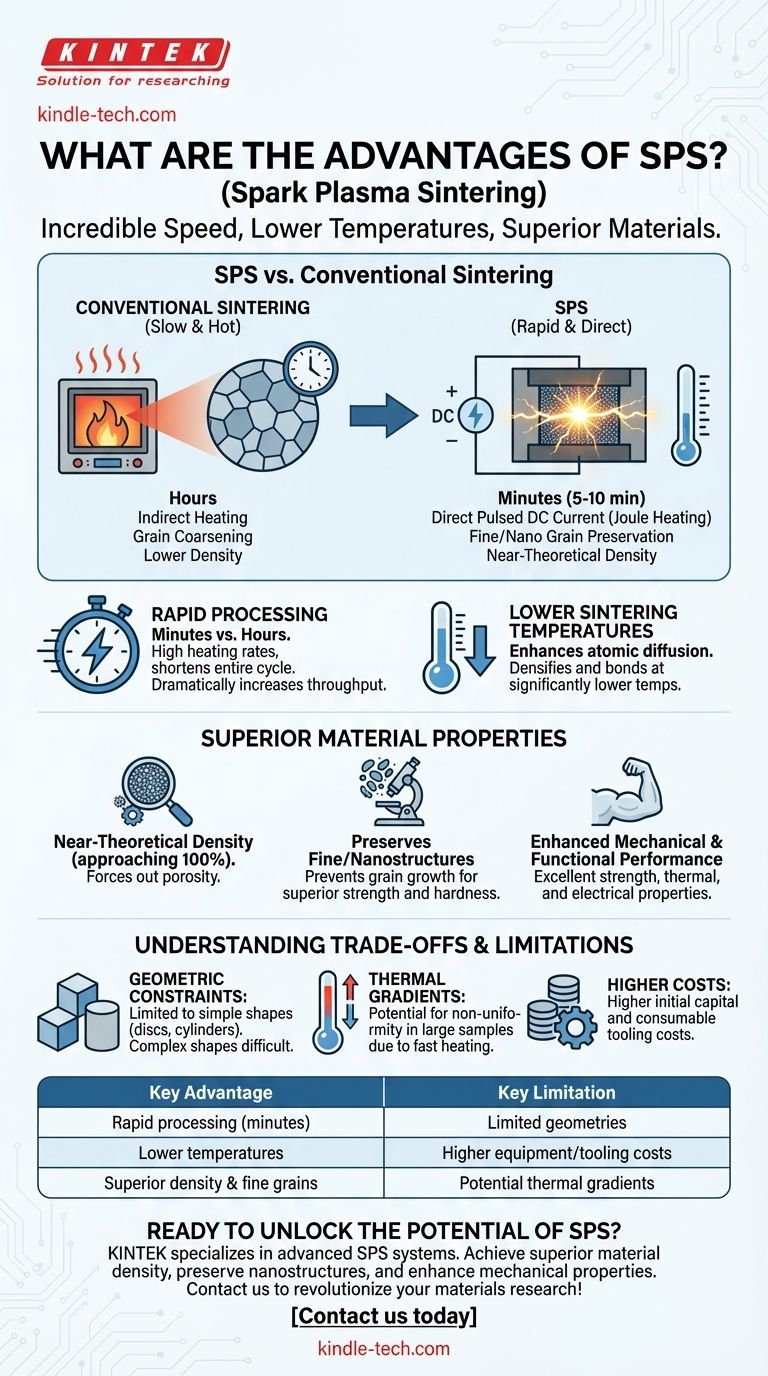

المزايا الأساسية للتلبيد بالبلازما الشرارية (SPS) هي سرعته المذهلة، ودرجات حرارة المعالجة المنخفضة، وقدرته على إنتاج مواد ذات كثافة وخصائص فائقة مقارنة بالطرق التقليدية. من خلال استخدام تيار كهربائي نبضي لتسخين المادة مباشرة، يختصر SPS أوقات المعالجة من عدة ساعات إلى دقائق معدودة، مما يغير بشكل أساسي إمكانيات علم المواد.

التلبيد بالبلازما الشرارية ليس مجرد تحسين تدريجي على التلبيد التقليدي؛ إنه تقنية تحويلية. تكمن ميزته الأساسية في استخدام التسخين الكهربائي المباشر والسريع لتحقيق تكثيف كامل للمادة مع منع التلف الهيكلي الدقيق – مثل نمو الحبيبات غير المرغوب فيه – الذي تعاني منه الطرق البطيئة ذات درجات الحرارة العالية.

كيف يعيد SPS تعريف معالجة المواد

تنتج مزايا SPS مباشرة من آلية التسخين الفريدة، والتي تختلف جوهريًا عن التسخين البطيء وغير المباشر للفرن التقليدي.

دور التيار النبضي وتسخين جول

تقوم الأفران التقليدية بتسخين غرفة، والتي تسخن بعد ذلك القالب ببطء، وأخيرًا، مسحوق المادة بالداخل. هذه العملية بطيئة وغير فعالة.

على النقيض من ذلك، يمرر SPS تيارًا مستمرًا نبضيًا عالي الطاقة مباشرة عبر قالب الجرافيت الموصل، وفي بعض الحالات، مسحوق المادة نفسه. يولد هذا حرارة فورية وموحدة عبر تسخين جول، وهو نفس المبدأ الذي يجعل عنصر محمصة الخبز يتوهج.

معدلات تسخين وتبريد غير مسبوقة

تسمح الطبيعة المباشرة لهذا التسخين بمعدلات تسخين عالية جدًا، غالبًا مئات الدرجات المئوية في الدقيقة. هذا يختصر دورة التلبيد بأكملها إلى ما لا يقل عن 5 إلى 10 دقائق، مقارنة بالعديد من الساعات المطلوبة للتلبيد التقليدي. تزيد هذه الدورة السريعة بشكل كبير من إنتاجية المختبر أو الإنتاج.

درجات حرارة تلبيد أقل

يُعتقد أن التيار النبضي يولد تفريغات شرارية بين جسيمات المسحوق، مما ينظف أسطحها ويعزز الانتشار الذري. هذا التأثير، جنبًا إلى جنب مع الضغط المطبق، يسمح للمواد بالتكثف والترابط عند درجات حرارة أقل بكثير مما هو مطلوب في الطرق التقليدية.

التأثير على خصائص المواد النهائية

سرعة عملية SPS ودرجات حرارتها المنخفضة لا تتعلق فقط بالكفاءة؛ بل هي حاسمة لإنشاء مواد ذات أداء أعلى.

تحقيق كثافة شبه نظرية

يؤدي الجمع بين الضغط الميكانيكي وقوى الترابط المعززة للجسيمات إلى إخراج جميع المسامية تقريبًا بين حبيبات المسحوق. يسمح هذا لـ SPS بإنتاج مواد ذات كثافة عالية جدًا باستمرار، وغالبًا ما تقترب من 100% من الحد الأقصى النظري. الكثافة العالية ضرورية لخصائص ميكانيكية ووظيفية فائقة.

الحفاظ على هياكل الحبيبات الدقيقة

في التلبيد التقليدي، يؤدي التعرض الطويل لدرجات الحرارة العالية إلى اندماج حبيبات المواد الصغيرة ونموها لتصبح أكبر، وهي عملية تسمى تخشين الحبيبات. هذا يقلل من قوة المادة وصلابتها.

نظرًا لأن عملية SPS سريعة جدًا، فإنها توحد المسحوق قبل أن يتوفر للحبيبات وقت للنمو. يسمح هذا لها بالحفاظ على هياكل دقيقة الحبيبات أو حتى نانوية في الجزء الكثيف النهائي، وهو أمر أساسي لأدائها المحسن.

أداء ميكانيكي ووظيفي محسن

يمنح الجمع الناتج بين الكثافة العالية وحجم الحبيبات الدقيق المواد المعالجة بـ SPS خصائص ميكانيكية ممتازة، بما في ذلك قوة وصلابة فائقتين. تؤدي هذه البنية الدقيقة الفريدة أيضًا إلى خصائص حرارية وكهربائية محسنة، مما يجعل SPS مثاليًا لإنشاء مواد وظيفية متقدمة.

فهم المقايضات والقيود

على الرغم من قوتها، فإن SPS ليست حلاً عالميًا. ترتبط قيودها الأساسية بالهندسة والحجم والتكلفة.

قيود هندسية وتصنيعية

تقتصر العملية عادةً على إنتاج أجزاء ذات أشكال هندسية بسيطة، مثل الأقراص والأسطوانات والكتل المستطيلة، والتي يمكن تشكيلها في قالب جرافيت. من الصعب وغالبًا ما يكون من المستحيل إنتاج أشكال معقدة مباشرة.

احتمال وجود تدرجات حرارية

في العينات الأكبر حجمًا أو المواد ذات الموصلية الحرارية المنخفضة، يمكن أن تخلق معدلات التسخين السريعة للغاية اختلافات في درجة الحرارة بين السطح واللب. قد يؤدي هذا إلى كثافة أو بنية دقيقة غير موحدة إذا لم تتم إدارتها بشكل صحيح.

تكاليف المعدات والتشغيل

يعد الاستثمار الرأسمالي الأولي لنظام SPS أعلى بكثير من تكلفة فرن عالي الحرارة قياسي. علاوة على ذلك، فإن قوالب الجرافيت والمكابس هي عناصر استهلاكية تتدهور مع الاستخدام، مما يزيد من تكلفة تشغيل العملية.

تحديد ما إذا كان SPS مناسبًا لتطبيقك

يعتمد الاختيار بين SPS والطرق التقليدية كليًا على هدفك النهائي.

- إذا كان تركيزك الأساسي هو تطوير مواد جديدة أو الحفاظ على الهياكل النانوية الحساسة: فإن SPS أداة لا مثيل لها نظرًا لقدرتها على توحيد المساحيق في درجات حرارة منخفضة وبأقل وقت معالجة.

- إذا كان تركيزك الأساسي هو إنتاج مكونات عالية الأداء بأقصى كثافة وقوة: فإن قدرة SPS على إنشاء أجزاء دقيقة الحبيبات وكثيفة تمامًا تجعلها خيارًا متفوقًا على التلبيد التقليدي.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم لأجزاء كبيرة أو معقدة هندسيًا بأقل تكلفة: قد تجعل قيود وتكاليف معدات SPS الطرق التقليدية مثل الصب أو الضغط الساخن أكثر ملاءمة.

من خلال فهم آليتها الفريدة ومقايضاتها، يمكنك الاستفادة من SPS لإنشاء مواد لا يمكن تحقيقها ببساطة باستخدام التقنيات التقليدية.

جدول الملخص:

| الميزة الرئيسية | القيود الرئيسية |

|---|---|

| معالجة سريعة (دقائق مقابل ساعات) | محدود بالأشكال الهندسية البسيطة |

| درجات حرارة تلبيد أقل | تكاليف أعلى للمعدات والأدوات |

| كثافة فائقة وهياكل حبيبات دقيقة | احتمال وجود تدرجات حرارية في العينات الكبيرة |

هل أنت مستعد لإطلاق العنان لإمكانيات التلبيد بالبلازما الشرارية لمختبرك؟

تتخصص KINTEK في توفير معدات المختبرات المتقدمة، بما في ذلك أنظمة SPS، لمساعدتك على تحقيق كثافة مواد فائقة، والحفاظ على الهياكل النانوية، وتعزيز الخصائص الميكانيكية. سواء كنت تقوم بتطوير مواد جديدة أو إنتاج مكونات عالية الأداء، فإن خبرتنا تضمن لك الحصول على أقصى استفادة من هذه التقنية التحويلية.

اتصل بنا اليوم لمناقشة كيف يمكن لـ SPS أن تحدث ثورة في أبحاثك وإنتاجك للمواد!

دليل مرئي

المنتجات ذات الصلة

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

يسأل الناس أيضًا

- ما هي المادة في الطور البخاري؟ حقق تلبيدًا أسرع وأكثر كثافة باستخدام تقنية SPS

- هل يمكن تكليس الألومنيوم؟ التغلب على حاجز الأكسيد للأجزاء المعقدة وخفيفة الوزن

- ما هي تقنية التلبيد بالبلازما؟ تحقيق تصنيع مواد سريعة وعالية الكثافة

- ما هي خطوات التلبيد بالبلازما الشرارية؟ تحقيق تكثيف سريع ومنخفض الحرارة

- ما هي طرق التلبيد المختلفة؟ اختر التقنية المناسبة لمادتك وتطبيقك