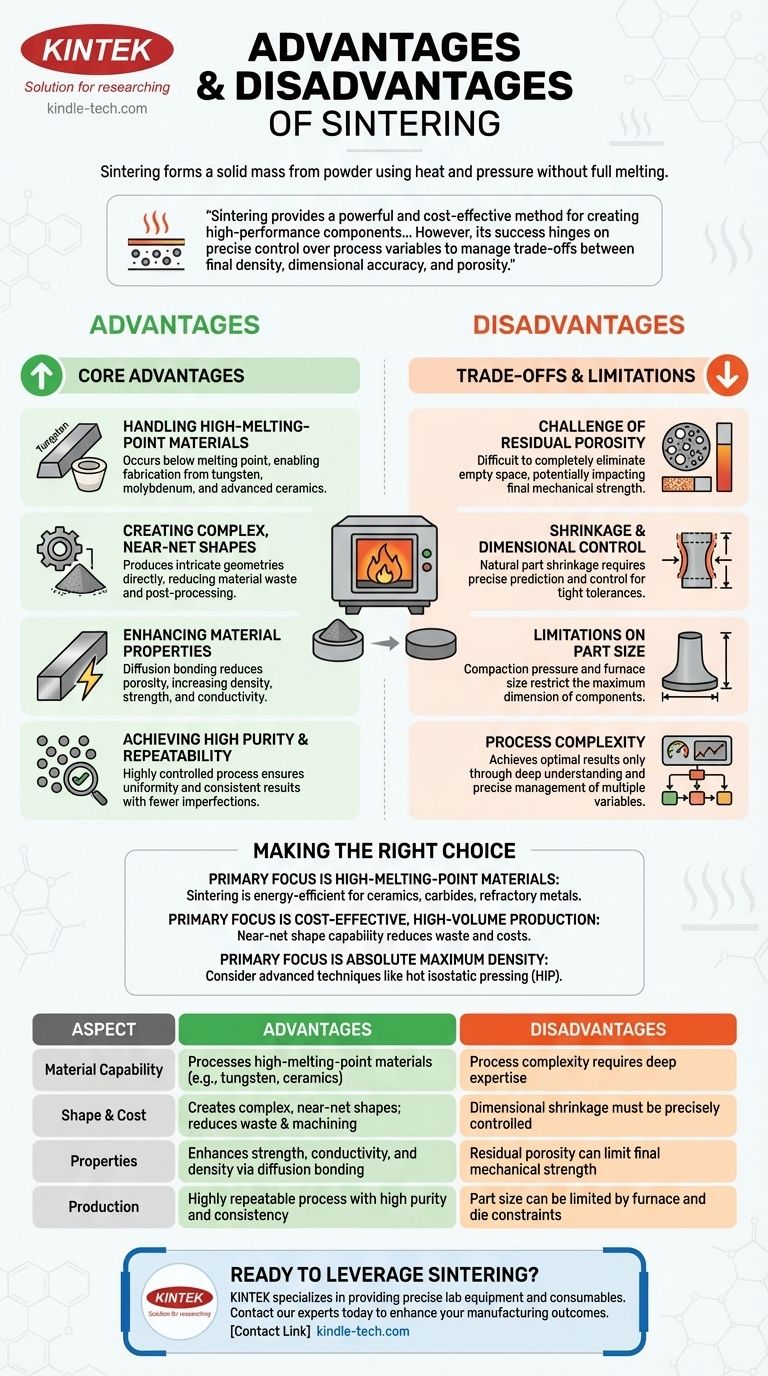

التلبيد هو عملية تصنيع تستخدم الحرارة والضغط لتشكيل كتلة صلبة من المادة من مسحوق دون صهرها إلى درجة التسييل. تتمثل مزاياه الأساسية في القدرة على إنشاء أجزاء قوية ومعقدة من المواد ذات نقاط الانصهار العالية جدًا، وتعزيز خصائص المواد مثل القوة والتوصيل، وتحقيق أشكال قريبة من الشكل النهائي بأقل قدر من النفايات.

يوفر التلبيد طريقة قوية وفعالة من حيث التكلفة لإنشاء مكونات عالية الأداء، خاصة من المواد التي يصعب التعامل معها. ومع ذلك، فإن نجاحه يعتمد على التحكم الدقيق في متغيرات العملية لإدارة المفاضلات المتأصلة بين الكثافة النهائية والدقة الأبعاد والمسامية.

المزايا الأساسية للتلبيد

التلبيد ليس مجرد بديل للصهْر والصب؛ بل يقدم فوائد فريدة تجعله الخيار الأفضل أو الوحيد للعديد من التطبيقات المتقدمة.

التعامل مع المواد ذات نقاط الانصهار العالية

تحدث العملية عند درجات حرارة أقل من نقطة انصهار المادة.

هذه هي الميزة الأهم للتلبيد. إنها تسمح بتصنيع أجزاء من مواد مثل التنغستن والموليبدينوم والسيراميك المتقدم، والتي تتمتع بنقاط انصهار عالية جدًا لدرجة أن صهرها وصبها سيكون غير عملي أو باهظ التكلفة.

إنشاء أشكال معقدة وقريبة من الشكل النهائي

يتفوق التلبيد في إنتاج هندسات معقدة مباشرة من المادة المضغوطة المسحوقة.

تؤدي خاصية "الشكل القريب من النهائي" هذه إلى تقليل أو إلغاء الحاجة إلى عمليات التشغيل الآلي الثانوية. من خلال تقليل هدر المواد وما بعد المعالجة، يعد التلبيد عملية فعالة للغاية من حيث التكلفة وصديقة للبيئة، خاصة للإنتاج بكميات كبيرة.

تعزيز خصائص المواد

يحول التلبيد بشكل أساسي المسحوق السائب إلى جسم متماسك وكثيف، مما يحسن خصائصه الفيزيائية.

أثناء العملية، يحدث ترابط بالانتشار عند نقاط التلامس بين الجسيمات. يقلل هذا من المسامية ويزيد من الكثافة ويعزز الخصائص مثل القوة الميكانيكية والتوصيل الحراري والتوصيل الكهربائي. بالنسبة لبعض أنواع السيراميك، يمكن أن يزيد حتى من الشفافية.

تحقيق نقاء عالٍ وقابلية للتكرار

تبدأ العملية بمسحوق بدء يتم التحكم فيه بدرجة عالية، مما يضمن التجانس والنقاء منذ البداية.

نظرًا لأنه يتم التحكم بدقة في المعلمات الرئيسية مثل درجة الحرارة والضغط والجو، فإن التلبيد هو عملية قابلة للتكرار بدرجة عالية. يؤدي هذا إلى نتائج متسقة وعدد أقل من العيوب مقارنة بالصهر التقليدي، حيث يمكن أن يكون الفصل والشوائب مشكلة.

فهم المفاضلات والقيود

على الرغم من قوته، فإن التلبيد ليس خاليًا من التحديات. يعد فهم حدوده المتأصلة أمرًا بالغ الأهمية للتطبيق الناجح.

تحدي المسامية المتبقية

على الرغم من أن التلبيد يقلل بشكل كبير من الفراغ بين الجسيمات، إلا أنه قد يكون من الصعب التخلص منه تمامًا.

يمكن أن تؤثر المسامية المتبقية هذه على الخصائص الميكانيكية النهائية للجزء، مما قد يجعله أقل قوة من المكافئ الكثيف بالكامل الناتج عن الصهر. في حين يمكن التحكم في هذه المسامية وغالبًا ما تكون مرغوبة (على سبيل المثال، للمرشحات)، إلا أنها عامل حاسم يجب إدارته.

الانكماش والتحكم في الأبعاد

مع زيادة كثافة المادة المضغوطة وتقليل المسامية، ينكمش الجزء بأكمله.

هذا الانكماش جزء طبيعي من العملية ولكنه يجب التنبؤ به والتحكم فيه بدقة لتحقيق تفاوتات أبعاد صارمة. غالبًا ما يتطلب هذا الكثير من الاختبارات التجريبية أو النمذجة النظرية المعقدة لضبطه بشكل صحيح.

قيود على حجم الجزء

يتم تشكيل "الجسم الأخضر" الأولي عادةً عن طريق ضغط المسحوق في قالب.

يمكن للضغط المطلوب للضغط والجوانب العملية لحجم الفرن أن يضع حدودًا على الحد الأقصى لحجم المكونات التي يمكن إنتاجها. غالبًا ما يكون من الصعب تلبيد الأجزاء الكبيرة جدًا بفعالية باستخدام الطرق الشائعة.

تعقيد العملية

يتطلب تحقيق النتائج المثلى فهمًا عميقًا للمادة ومتغيرات العملية.

يجب الموازنة بعناية بين تأثير حجم حبيبات المسحوق ومعدلات التسخين ودرجة حرارة التلبيد وظروف الغلاف الجوي. علاوة على ذلك، تتضمن المرحلة الأولية غالبًا حرق المواد الرابطة المتبقية، مما يضيف خطوة حرجة أخرى إلى العملية.

اتخاذ القرار الصحيح لهدفك

يتطلب اختيار التلبيد مطابقة قدراته الفريدة مع متطلباتك الهندسية والاقتصادية المحددة.

- إذا كان تركيزك الأساسي هو التصنيع باستخدام مواد ذات نقاط انصهار عالية: يعد التلبيد حلاً لا مثيل له وفعالًا في استخدام الطاقة للمواد مثل السيراميك والكربيدات والمعادن المقاومة للحرارة.

- إذا كان تركيزك الأساسي هو الإنتاج الفعال من حيث التكلفة لكميات كبيرة من الأجزاء المعقدة: تجعل قدرة التلبيد على تحقيق الشكل القريب من النهائي خيارًا ممتازًا لتقليل هدر المواد وتكاليف ما بعد المعالجة.

- إذا كان تركيزك الأساسي هو تحقيق أقصى كثافة مطلقة للتطبيقات الحرجة: قد لا يكون التلبيد القياسي كافيًا، ويجب عليك التفكير في تقنيات متقدمة مثل الضغط المتساوي الحراري الساخن (HIP) أو طرق التصنيع البديلة.

من خلال فهم كل من مزاياه القوية وقيوده المتأصلة، يمكنك الاستفادة بفعالية من التلبيد لإنشاء أجزاء عالية الأداء يصعب أو يستحيل إنتاجها بطرق أخرى.

جدول ملخص:

| الجانب | المزايا | العيوب |

|---|---|---|

| قدرة المادة | يمكنه معالجة المواد ذات نقاط الانصهار العالية (مثل التنغستن والسيراميك) | تتطلب تعقيد العملية خبرة عميقة |

| الشكل والتكلفة | ينشئ أشكالًا معقدة وقريبة من الشكل النهائي؛ يقلل الهدر والتشغيل الآلي | يجب التحكم في الانكماش الأبعادي بدقة |

| الخصائص | يعزز القوة والتوصيل والكثافة عبر ترابط الانتشار | يمكن أن تحد المسامية المتبقية من القوة الميكانيكية النهائية |

| الإنتاج | عملية قابلة للتكرار بدرجة عالية مع نقاء واتساق عالٍ | قد يكون حجم الجزء محدودًا بقيود الفرن والقالب |

هل أنت مستعد للاستفادة من التلبيد لمكوناتك عالية الأداء؟ تتخصص KINTEK في توفير معدات المختبر والمواد الاستهلاكية الدقيقة اللازمة لإتقان عملية التلبيد. سواء كنت تعمل مع سيراميك متقدم أو معادن مقاومة للحرارة أو أشكال هندسية معقدة، تساعدك حلولنا في تحقيق الكثافة المثلى والدقة الأبعاد وخصائص المواد. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم تحديات التلبيد في مختبرك وتعزيز نتائج التصنيع لديك.

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن أنبوب كوارتز معملي بدرجة حرارة 1400 درجة مئوية مع فرن أنبوبي من الألومينا

يسأل الناس أيضًا

- هل تذوب السوائل المختلفة بمعدلات مختلفة؟ اكتشف علم نقاط الانصهار وخصائص المواد

- هل تتغير درجة الانصهار أبدًا؟ اكتشف أسرار الضغط والنقاء

- ما الفرق بين البوتقة والفرن؟ فهم شراكة مصدر الحرارة والحاوية

- ما هو الفرق بين درجات حرارة الانصهار والتلبيد؟ دليل لطرق معالجة المواد

- ما هو الخطر الذي ينطوي عليه استخدام الفرن؟ احمِ منزلك من القاتل الصامت