لفهم ممَّ يُصنع الفرن، يجب النظر إلى مكوناته بشكل منفصل. عادةً ما يتم بناء الهيكل الخارجي من معادن متينة مثل الفولاذ المقاوم للصدأ ذي الجدار المزدوج لتحقيق السلامة الهيكلية. أما المكونات الداخلية الحيوية، المعرضة مباشرة للحرارة وظروف المعالجة، فتُصنع من مواد متخصصة للغاية مثل السيراميك (الألومينا) وزجاج الكوارتز أو المعادن المقاومة للحرارة مثل الموليبدينوم والتنغستن والجرافيت.

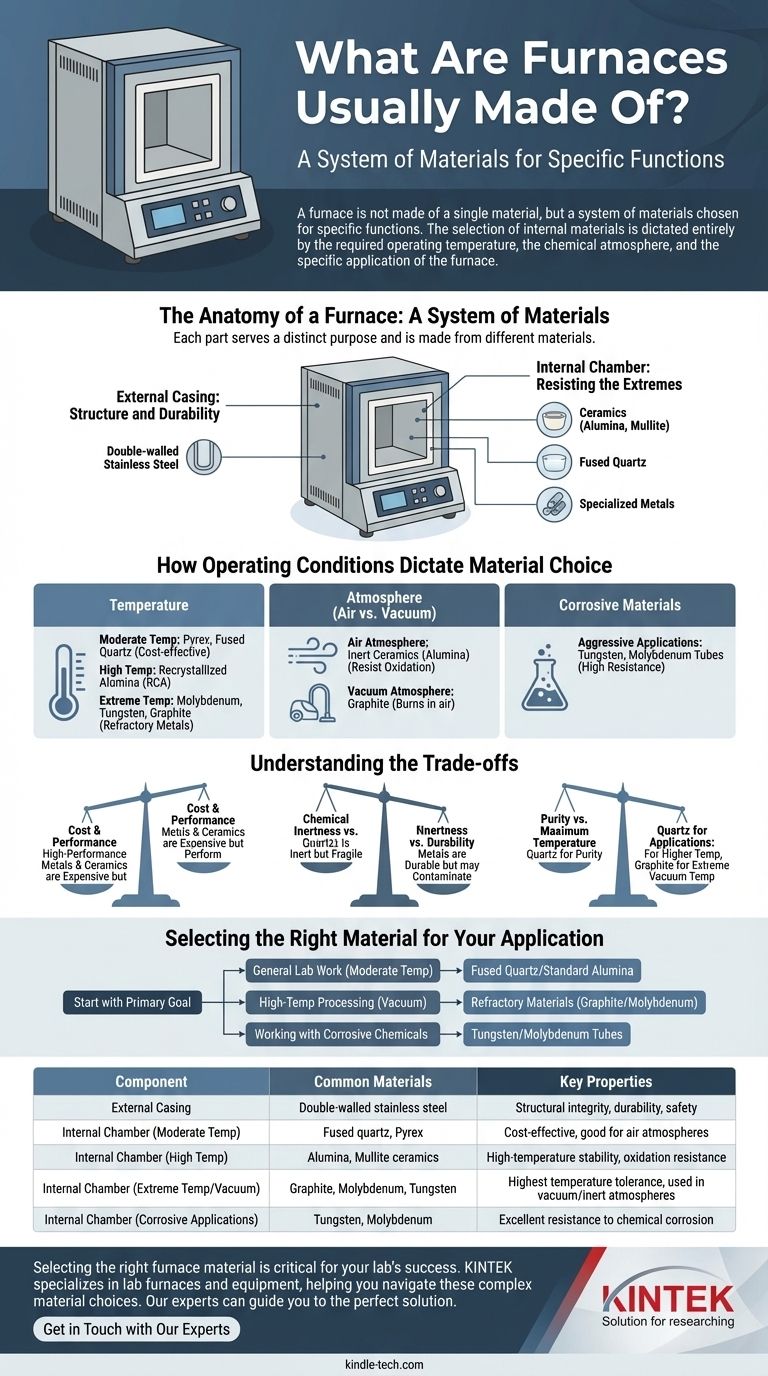

لا يُصنع الفرن من مادة واحدة، بل هو نظام من المواد المختارة لوظائف محددة. يعتمد اختيار المواد الداخلية بالكامل على درجة حرارة التشغيل المطلوبة، والجو الكيميائي، والتطبيق المحدد للفرن.

تشريح الفرن: نظام من المواد

يُفهم بناء الفرن بشكل أفضل عن طريق فصل جسمه الهيكلي عن قلبه الوظيفي. كل جزء يخدم غرضًا مميزًا وبالتالي يُصنع من مواد مختلفة.

الغلاف الخارجي: الهيكل والمتانة

يُصنع الجسم الخارجي أو الغلاف لمعظم الأفران المخبرية والصناعية الحديثة من الفولاذ المقاوم للصدأ ذي الجدار المزدوج.

الغرض من الغلاف ليس تحمل درجة الحرارة الداخلية القصوى، بل توفير هيكل قوي ومستقر وطويل الأمد يحمي المستخدم ويضم المكونات الداخلية.

الحجرة الداخلية: مقاومة الظروف القصوى

أنبوب العمل الداخلي أو الحجرة هو المكان الذي تكمن فيه أهمية علم المواد حقًا. هذا هو المكون الذي يجب أن يتحمل الحرارة الشديدة، والتفاعلات الكيميائية المحتملة، وأحيانًا الفراغ الشديد.

تشمل المواد الشائعة لهذه الحجرات السيراميك (مثل الألومينا أو الموليت)، والكوارتز المنصهر، والمعادن المتخصصة.

كيف تملي ظروف التشغيل اختيار المادة

المادة المحددة المستخدمة في الحجرة الداخلية للفرن هي نتيجة مباشرة للعملية التي صُمم لتشغيلها. العوامل الثلاثة الأكثر أهمية هي درجة الحرارة، والجو، والمادة التي يتم تسخينها.

دور درجة الحرارة

درجة الحرارة هي العامل المحدد الأساسي. يتم اختيار المواد بناءً على قدرتها على البقاء مستقرة عند درجة حرارة التشغيل المطلوبة.

بالنسبة لدرجات الحرارة المعتدلة، يُعد البايركس أو الكوارتز المنصهر خيارات شائعة وفعالة من حيث التكلفة لأنابيب العمل.

لتطبيقات درجات الحرارة العالية، يُعد سيراميك الألومينا المعاد تبلورها (RCA) خيارًا قياسيًا. بالنسبة لدرجات الحرارة القصوى الموجودة في الأفران المفرغة من الهواء، تُستخدم مواد مقاومة للحرارة مثل الموليبدينوم والتنغستن والجرافيت لعناصر التسخين والأفران.

تأثير الجو (الهواء مقابل الفراغ)

البيئة الكيميائية داخل الفرن لا تقل أهمية عن درجة الحرارة. يحتوي جو الهواء على حوالي 21٪ أكسجين، وهو شديد التفاعل في درجات الحرارة العالية.

في الفرن المملوء بالهواء، يجب أن تقاوم المواد الأكسدة. ولهذا السبب فإن السيراميك الخامل مثل الألومينا منتشر جدًا.

في الفرن المفرغ من الهواء، يسمح غياب الأكسجين باستخدام مواد مثل الجرافيت، والتي كانت ستحترق ببساطة في وجود الهواء عند درجات حرارة عالية.

التعامل مع المواد المسببة للتآكل

إذا كانت العملية تتضمن مواد كيميائية مسببة للتآكل، فقد تتحلل المواد القياسية أو تلوث العينة.

لهذه التطبيقات العدوانية، هناك حاجة إلى أنابيب معدنية عالية المقاومة مصنوعة من التنغستن أو الموليبدينوم لضمان سلامة كل من الفرن والعملية.

فهم المفاضلات

يُعد اختيار مادة الفرن تمرينًا في موازنة الأولويات المتنافسة. لا توجد مادة "أفضل" واحدة، بل الأكثر ملاءمة لمهمة معينة.

التكلفة مقابل الأداء

تأتي المواد عالية الأداء بتكلفة إضافية. المعادن المقاومة للحرارة مثل التنغستن والسيراميك عالي النقاء أغلى بكثير من الكوارتز القياسي أو الألومينا منخفض الدرجة. يتم تبرير هذه التكلفة من خلال قدرتها على الأداء في الظروف القصوى حيث تفشل المواد الأخرى.

الخمول الكيميائي مقابل المتانة

يوفر زجاج الكوارتز نقاءً استثنائيًا وهو خامل للغاية، مما يجعله مثاليًا للعمليات الحساسة. ومع ذلك، فهو أكثر هشاشة من البدائل السيراميكية أو المعدنية. توفر المعادن مثل الفولاذ المقاوم للصدأ أو الإنكونيل متانة ممتازة ولكنها قد لا تكون مناسبة للعمليات التي يكون فيها التلوث المعدني مصدر قلق.

النقاء مقابل درجة الحرارة القصوى

في حين أن الكوارتز ممتاز للنقاء، إلا أن لديه درجة حرارة تشغيل قصوى أقل من الألومينا. بدورها، لا تستطيع الألومينا تحمل درجات الحرارة القصوى التي يمكن أن يحققها الموليبدينوم أو الجرافيت في بيئة مفرغة من الهواء. غالبًا ما يعتمد الاختيار على أعلى درجة حرارة تتطلبها عمليتك.

اختيار المادة المناسبة لتطبيقك

يجب أن يسترشد اختيارك لمادة الفرن بهدفك الأساسي.

- إذا كان تركيزك الأساسي هو العمل المخبري العام في درجات حرارة معتدلة: يوفر الفرن الذي يحتوي على أنبوب عمل من الكوارتز المنصهر أو الألومينا القياسية أفضل توازن بين الأداء والتكلفة.

- إذا كان تركيزك الأساسي هو المعالجة في درجات حرارة عالية في فراغ: فأنت بحاجة إلى فرن مبني بمواد مقاومة للحرارة، باستخدام الجرافيت أو الموليبدينوم لعناصر التسخين والهياكل الداخلية.

- إذا كان تركيزك الأساسي هو العمل مع المواد الكيميائية المسببة للتآكل: فيجب عليك استخدام أنابيب متخصصة مصنوعة من التنغستن أو الموليبدينوم لمنع التدهور الكيميائي وضمان سلامة العملية.

في نهاية المطاف، فإن مادة الفرن المناسبة هي تلك التي تظل مستقرة وغير تفاعلية في ظل ظروف عمليتك المحددة.

جدول ملخص:

| المكون | المواد الشائعة | الخصائص الرئيسية |

|---|---|---|

| الغلاف الخارجي | الفولاذ المقاوم للصدأ ذو الجدار المزدوج | السلامة الهيكلية، المتانة، الأمان |

| الحجرة الداخلية (درجة حرارة معتدلة) | الكوارتز المنصهر، البايركس | فعالة من حيث التكلفة، جيدة للأجواء الهوائية |

| الحجرة الداخلية (درجة حرارة عالية) | الألومينا، سيراميك الموليت | استقرار درجة الحرارة العالية، مقاومة الأكسدة |

| الحجرة الداخلية (درجة حرارة قصوى/فراغ) | الجرافيت، الموليبدينوم، التنغستن | أعلى تحمل لدرجة الحرارة، تستخدم في الفراغ/الأجواء الخاملة |

| الحجرة الداخلية (تطبيقات مسببة للتآكل) | التنغستن، الموليبدينوم | مقاومة ممتازة للتآكل الكيميائي |

يعد اختيار مادة الفرن المناسبة أمرًا بالغ الأهمية لنجاح مختبرك. يعتمد الخيار الأمثل بالكامل على درجة حرارة التشغيل المحددة، والجو الكيميائي، ومتطلبات التطبيق.

تتخصص كينتك (KINTEK) في الأفران والمعدات المخبرية، مما يساعدك على التنقل في خيارات المواد المعقدة هذه لضمان السلامة والأداء وسلامة العملية. يمكن لخبرائنا إرشادك إلى الحل المثالي لاحتياجات المعالجة في درجات الحرارة العالية.

اتصل بنا اليوم لمناقشة تطبيقك والعثور على الفرن المثالي لمختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- ما هي وظيفة نظام الترشيح بالتفريغ؟ تعزيز استعادة المعادن الكهروضوئية بدقة 0.45 ميكرومتر

- ما هو الغرض من مضخة التفريغ؟ أداة رئيسية للتحكم في بيئات العمليات

- لماذا تعتبر مراقبة العمليات والدقة مهمة في تطبيقات مضخات التفريغ؟ ضمان نجاح العملية وجودة المنتج

- ما هي الأسباب الرئيسية لاختيار الألومينا الكثيفة عالية النقاء كمادة للأنبوب الداخلي؟ تحسين سلامة المختبر

- لماذا تعتبر المواد الاستهلاكية للتلميع من كربيد السيليكون وأكسيد السيليكون ضرورية للمعالجة السطحية؟ ضمان دقة البيانات

- ما هو دور نظام التسخين المخبري في المقاومة الأومية للإلكتروليت؟ تحسين تحليل حراري دقيق

- كيف يتم استخدام المجفف المختبري بالاشتراك مع الكواشف الكيميائية لاختبارات الكبرتة للطلاء؟

- لماذا تُفضل أوعية الطحن الكروي المصنوعة من البولي إيثيلين على تلك المصنوعة من الفولاذ المقاوم للصدأ لمواد أقطاب البطاريات؟