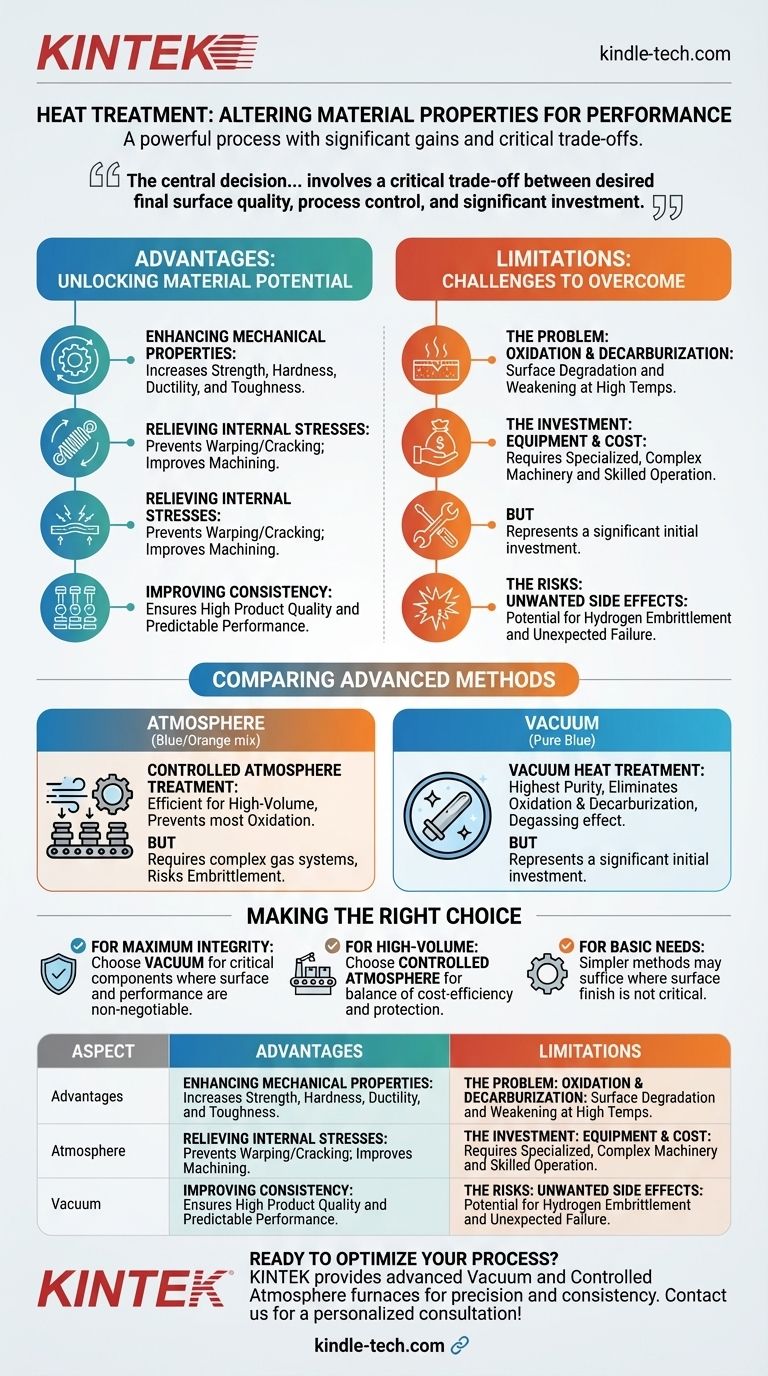

في جوهرها، تعد المعالجة الحرارية عملية تصنيع قوية تُستخدم لتغيير الخصائص الفيزيائية والميكانيكية للمادة عن قصد. تتمثل المزايا الأساسية في تحقيق مكاسب كبيرة في القوة والمتانة والقابلية للتشغيل، في حين تدور القيود حول تكلفة وتعقيد المعدات اللازمة للتحكم في العملية ومنع الآثار الجانبية غير المرغوب فيها مثل الأكسدة.

القرار المحوري في المعالجة الحرارية ليس ببساطة ما إذا كان سيتم استخدامها، بل أي طريقة سيتم تطبيقها. يتضمن الاختيار مقايضة حاسمة بين جودة السطح النهائية المطلوبة، ودرجة التحكم في العملية اللازمة، والاستثمار الكبير في المعدات والمهارات التشغيلية.

المزايا الأساسية للمعالجة الحرارية

تُستخدم المعالجة الحرارية لأنها تمنح المادة خصائص لم تكن تمتلكها لولا ذلك. هذا التحكم ضروري لإنشاء مكونات موثوقة وعالية الأداء.

تعزيز الخصائص الميكانيكية

السبب الأكثر شيوعًا للمعالجة الحرارية هو تغيير الخصائص الميكانيكية للمادة. ويشمل ذلك زيادة القوة والصلابة لمقاومة التآكل، وتحسين المطيلية لجعل المادة أقل هشاشة، وتعزيز المتانة الإجمالية.

تخفيف الإجهادات الداخلية

تُدخل عمليات التصنيع مثل اللحام أو الصب أو التشغيل آلات إجهادات داخلية في المادة. يمكن للمعالجة الحرارية تخفيف هذه الإجهادات، مما يجعل الجزء أكثر استقرارًا وأقل عرضة للتشوه أو التشقق بمرور الوقت، مما يسهل أيضًا عمليات التشغيل اللاحقة.

تحسين اتساق المادة

توفر طرق المعالجة الحرارية الحديثة تحكمًا ممتازًا في العمليات. وهذا يضمن تحقيق الخصائص المطلوبة باستمرار عبر دفعات كبيرة، مما يؤدي إلى جودة منتج أعلى ومعدلات تأهيل أفضل وأداء يمكن التنبؤ به.

فهم المفاضلات والقيود

في حين أن الفوائد واضحة، فإن العملية ليست خالية من التحديات. تنبع القيود الأساسية من التفاعلات الكيميائية التي تحدث في درجات الحرارة العالية وتعقيد المعدات اللازمة لمنعها.

المشكلة: الأكسدة ونزع الكربنة

عند تسخين الفولاذ في وجود الأكسجين، يتأكسد سطحه (يشكل قشرة) ويمكن أن يفقد محتوى الكربون (نزع الكربنة)، مما يضعف السطح. يعد منع هذا هو الدافع الرئيسي وراء تقنيات المعالجة الحرارية المتقدمة.

الاستثمار: تكلفة المعدات والتشغيل

يمكن إجراء المعالجة الحرارية الأساسية في أفران مفتوحة الهواء، ولكن للحصول على نتائج عالية الجودة، تكون المعدات المتخصصة ضرورية. يمكن أن تكون هذه المعدات معقدة، وتمثل استثمارًا أوليًا كبيرًا وتتطلب مهارة تقنية عالية لتشغيلها بفعالية.

المخاطر: الآثار الجانبية غير المرغوب فيها

تحمل بعض العمليات مخاطر محددة. على سبيل المثال، يمكن أن يؤدي استخدام جو غني بالهيدروجين لمنع الأكسدة إلى هشاشة الهيدروجين في بعض أنواع الفولاذ، وهي ظاهرة يصبح فيها المعدن هشًا ويفشل بشكل غير متوقع.

مقارنة الطرق المتقدمة: الجو مقابل الفراغ

للتغلب على المشكلة الأساسية للأكسدة، يتم استخدام طريقتين متقدمتين رئيسيتين: المعالجة بالجو المتحكم فيه والمعالجة الحرارية بالفراغ.

المعالجة بالجو المتحكم فيه

تتضمن هذه الطريقة إزاحة الهواء في الفرن بمزيج محدد ومُدار بعناية من الغازات. الهدف هو إنشاء بيئة تمنع بشكل فعال الأكسدة ونزع الكربنة.

تتمثل ميزتها الأساسية في الكفاءة للإنتاج بكميات كبيرة، مما يوفر وفورات كبيرة في القوى العاملة وخطوات المعالجة مقارنة بالطرق القديمة. ومع ذلك، فهي تتطلب أنظمة إدارة غاز معقدة وتحمل خطر الآثار الجانبية مثل هشاشة الهيدروجين إذا لم يتم التحكم فيها بشكل صحيح.

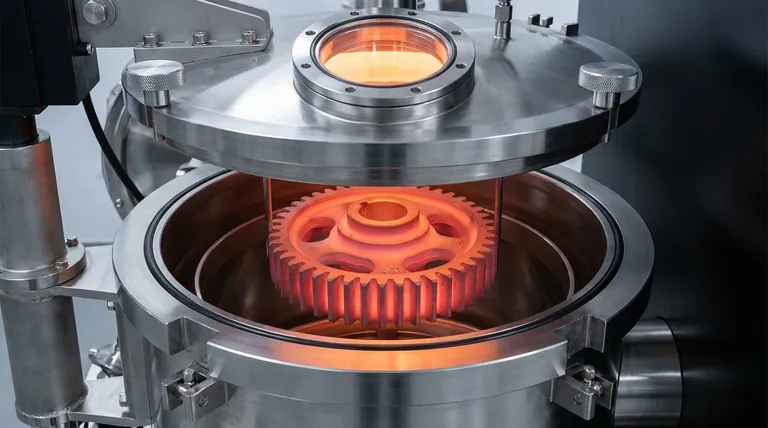

المعالجة الحرارية بالفراغ

هذه هي الطريقة الأعلى نقاءً. يتم تسخين قطعة العمل في فرن تم إزالة جميع الهواء والغازات الأخرى منه تقريبًا.

تقضي هذه العملية تمامًا على الأكسدة ونزع الكربنة، مما ينتج عنه سطح لامع ونظيف لا يتطلب تنظيفًا بعد المعالجة. كما أن لها تأثير إزالة الغازات، حيث تزيل الغازات المحتبسة مثل الهيدروجين لتحسين المتانة وعمر التعب. توفر أفران التفريغ أفضل تكرارًا وهي آمنة بطبيعتها لأنها تتجنب الغازات القابلة للاشتعال أو التفاعلية.

اتخاذ الخيار الصحيح لهدفك

يحدد هدفك المحدد أي عملية هي الخيار الأكثر منطقية وفعالية من حيث التكلفة.

- إذا كان تركيزك الأساسي هو الأداء الأقصى وسلامة السطح: تعتبر المعالجة الحرارية بالفراغ هي الخيار الحاسم للمكونات الحيوية التي لا يمكن المساومة فيها على السطح المثالي والخصائص الميكانيكية المثلى.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة بجودة جيدة: توفر المعالجة بالجو المتحكم فيه توازنًا ممتازًا بين كفاءة التكلفة والحماية ضد معظم تدهور السطح.

- إذا كان تركيزك الأساسي هو تخفيف الإجهاد الأساسي أو تغيير الخصائص حيث لا تكون جودة السطح حرجة: يمكن أن تكون الطرق الأبسط وغير المتحكم فيها كافية، مما يتجنب الاستثمار في أنظمة أكثر تعقيدًا.

في النهاية، يعد اختيار طريقة المعالجة الحرارية الصحيحة قرارًا استراتيجيًا يؤثر بشكل مباشر على الجودة النهائية والتكلفة وأداء منتجك.

جدول ملخص:

| الجانب | المزايا | القيود |

|---|---|---|

| الخصائص الميكانيكية | تزيد من القوة والصلابة والمطيلية والمتانة. | تتطلب تحكمًا دقيقًا لتجنب الآثار الجانبية غير المرغوب فيها. |

| الإجهاد الداخلي | يخفف الإجهادات الناتجة عن اللحام/الصب، ويمنع التشوه. | يمكن أن تكون العملية معقدة وتتطلب تشغيلًا ماهرًا. |

| جودة السطح | الطرق المتقدمة (الفراغ) تمنع الأكسدة ونزع الكربنة. | تمثل المعدات عالية الجودة استثمارًا كبيرًا. |

| الاتساق والسلامة | يضمن اتساق الدفعة؛ طريقة الفراغ آمنة بطبيعتها. | التحكم في الجو يحمل مخاطر مثل هشاشة الهيدروجين. |

هل أنت مستعد لتحسين عملية المعالجة الحرارية لديك وتحقيق أداء مادي فائق؟

في KINTEK، نحن متخصصون في توفير معدات المختبرات المتقدمة، بما في ذلك أفران التفريغ وأفران الجو المتحكم فيه، لمساعدتك على التغلب على قيود الأكسدة ونزع الكربنة. تم تصميم حلولنا للمختبرات التي تتطلب الدقة والاتساق والسلامة السطحية التي لا تشوبها شائبة لمكوناتها الحيوية.

دع خبرائنا يساعدونك في اختيار المعدات المناسبة لتعزيز قوة ومتانة وجودة منتجك. اتصل بنا اليوم للحصول على استشارة شخصية!

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- ما الفرق بين التلدين والتقسية والتخمير؟ أتقن خصائص المعادن لمختبرك

- ما هي المعالجات الحرارية الرئيسية الثلاثة؟ إتقان التخمير، والتصليد، والتطبيع

- ما هي الأنواع الأربعة لعمليات المعالجة الحرارية؟ التخمير الرئيسي، والتطبيع، والتصليد، والتطبيع

- لماذا تقوم بالمعالجة الحرارية في الفراغ؟ تحقيق تشطيب سطحي مثالي وسلامة المواد

- ما هو فرن المعالجة الحرارية الفراغي؟ الدليل الشامل للمعالجة في جو متحكم به