في جوهره، التلبيد هو عملية حرارية تحول مجموعة من الجزيئات السائبة إلى كتلة صلبة ومتماسكة. يتم تحقيق ذلك عن طريق تطبيق الحرارة وغالباً الضغط عند درجة حرارة أقل من نقطة انصهار المادة. تدفع الطاقة الذرات إلى الانتشار عبر حدود الجزيئات، مما يؤدي إلى دمجها معًا، وزيادة الكثافة، وتحسين قوة المادة وخصائصها الأخرى بشكل كبير.

التحدي الأساسي في العديد من سيناريوهات التصنيع المتقدمة هو إنشاء أجزاء كثيفة وقوية من مواد يصعب صهرها أو تشكيلها. يحل التلبيد هذه المشكلة من خلال توفير طريقة لدمك المساحيق في أجسام صلبة دون الوصول أبدًا إلى الحالة السائلة، مما يوفر الطاقة ويمكّن من تصنيع مكونات عالية الأداء.

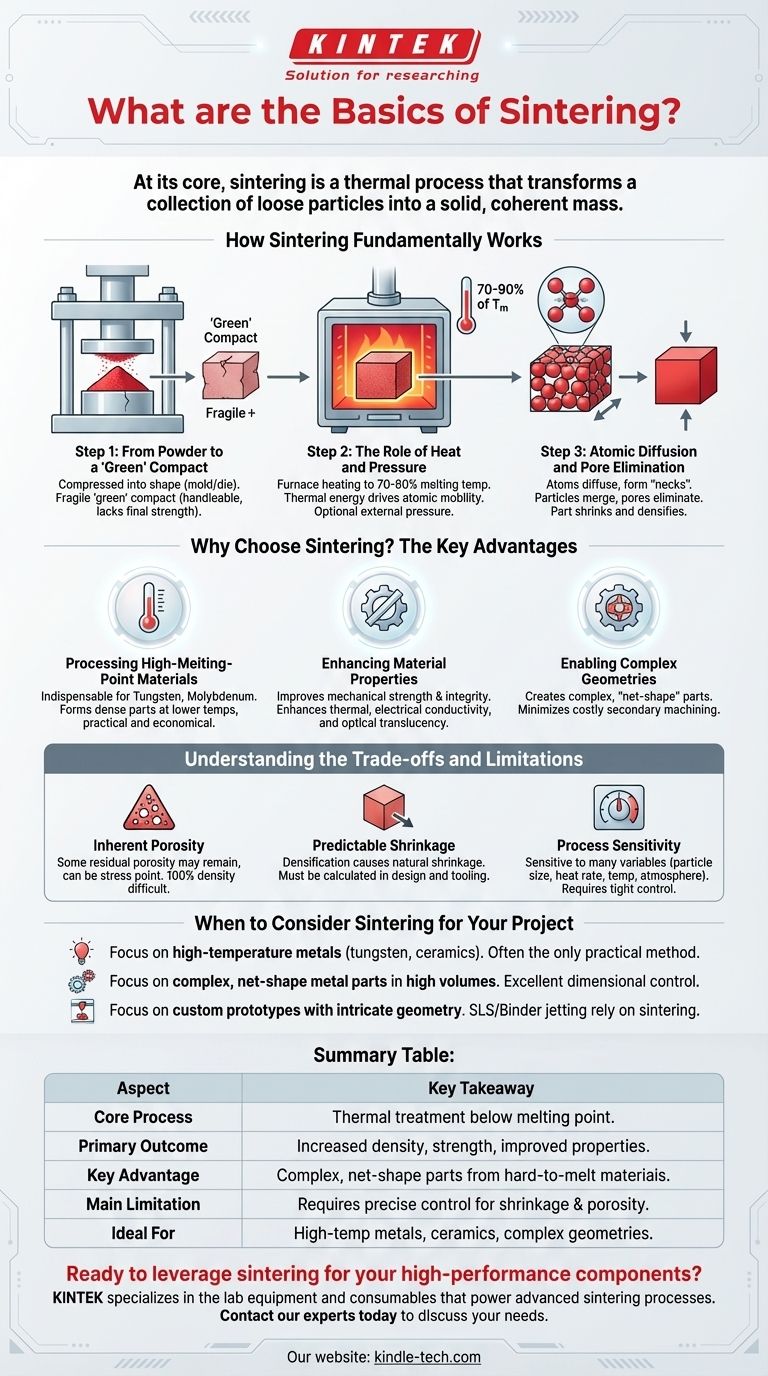

كيف يعمل التلبيد بشكل أساسي

التلبيد هو أكثر من مجرد تسخين مسحوق؛ إنها عملية خاضعة للرقابة الدقيقة للترابط على المستوى الذري تعمل على زيادة كثافة المادة وتقويتها من الداخل إلى الخارج.

الخطوة 1: من المسحوق إلى "الكبس الأخضر"

تبدأ العملية عادةً بضغط المسحوق الخام إلى الشكل المطلوب. يتم ذلك غالبًا باستخدام مكبس هيدروليكي مع مجموعة من القوالب والأسطوانات لتحديد هندسة الجزء. يكون الجسم الناتج جزءًا هشًا ومضغوطًا قليلاً يُعرف باسم "الكبس الأخضر"، والذي يتمتع بسلامة كافية للتعامل معه ولكنه يفتقر إلى قوته النهائية.

الخطوة 2: دور الحرارة والضغط

يتم بعد ذلك وضع "الكبس الأخضر" في فرن. يتم رفع درجة الحرارة إلى نقطة محددة - عادة ما تكون 70-90٪ من درجة الحرارة المطلقة لانصهار المادة. هذه الطاقة الحرارية هي المحرك الأساسي للعملية؛ فهي تمنح الذرات داخل جزيئات المسحوق حركة كافية للتحرك. على الرغم من أنه ليس مطلوبًا دائمًا، يمكن أيضًا تطبيق ضغط خارجي للمساعدة في زيادة الكثافة.

الخطوة 3: انتشار الذرات وإزالة المسام

عند درجة حرارة التلبيد، تبدأ الذرات عند نقاط التلامس بين الجزيئات في الانتشار، مكونة جسورًا صلبة أو "أعناق". مع نمو هذه الأعناق، تبدأ الجزيئات الفردية في الاندماج. تسحب هذه العملية مراكز الجزيئات إلى بعضها البعض، مما يؤدي إلى إزالة مساحات المسام الفارغة بينها بشكل منهجي وتسبب انكماش المكون بأكمله وزيادة كثافته.

لماذا تختار التلبيد؟ المزايا الرئيسية

يختار المهندسون والمصنعون التلبيد لعدة مزايا مميزة وقوية مقارنة بعمليات الصهر أو التشغيل الآلي التقليدية.

معالجة المواد ذات نقاط الانصهار العالية

التلبيد ضروري للمواد ذات نقاط الانصهار العالية للغاية، مثل التنغستن أو الموليبدينوم. يتطلب صهر هذه المعادن طاقة هائلة ومعدات متخصصة. يسمح التلبيد بتشكيلها في أجزاء كثيفة وصالحة للاستخدام عند درجات حرارة أقل بكثير، مما يجعله خيارًا أكثر عملية واقتصادية.

تعزيز خصائص المادة

الهدف الأساسي من التلبيد هو تحسين الخصائص الفيزيائية للمادة. من خلال تقليل المسامية وإنشاء بنية مجهرية كثيفة، يزيد التلبيد بشكل كبير من القوة الميكانيكية والسلامة. يمكن استخدامه أيضًا لتعزيز خصائص مثل التوصيل الحراري والكهربائي، وفي حالة السيراميك، الشفافية البصرية.

تمكين الأشكال الهندسية المعقدة والأجزاء بالشكل النهائي

في علم المعادن المساحيق والتصنيع المضاف، يسمح التلبيد بإنشاء أجزاء معقدة "بالشكل النهائي" أو بالقرب من الشكل النهائي. هذا يعني أن المكون يخرج من الفرن قريبًا جدًا من أبعاده النهائية، مما يقلل من الحاجة إلى عمليات تشغيل آلي ثانوية مكلفة ومُهدرة.

فهم المفاضلات والقيود

على الرغم من قوته، فإن التلبيد ليس خاليًا من التحديات. يعد الفهم الواضح لقيوده أمرًا بالغ الأهمية للتطبيق الناجح.

المسامية الكامنة

على الرغم من أن التلبيد يقلل بشكل كبير من المسامية، إلا أن تحقيق كثافة 100٪ أمر صعب وغالبًا ما يتطلب تقنيات متقدمة مثل الضغط المتساوي الساكن الساخن (HIP). يمكن أن تظل بعض المسامية المتبقية، والتي قد تعمل كنقطة تركيز للإجهاد ويمكن أن تكون عاملاً مقيدًا لتطبيقات التعب (الإجهاد الدوري) التي تتطلب الكثير مقارنة بمادة مدرفلة أو مصبوبة بالكامل.

الانكماش المتوقع

مع زيادة كثافة المادة، فإنها تنكمش. هذا الانكماش هو جزء طبيعي من العملية ولكنه يجب أن يتم حسابه بدقة ويؤخذ في الاعتبار في التصميم الأولي للكبس الأخضر والأدوات. يمكن أن يؤدي الانكماش غير المتحكم فيه إلى أجزاء خارجة عن المواصفات.

حساسية العملية

تعتمد الخصائص النهائية للجزء الملبد بشكل كبير على متغيرات مثل حجم الجسيمات، ومعدل التسخين، ووقت التلبيد، ودرجة الحرارة، والجو المحيط. يتطلب تحقيق نتائج متسقة تحكمًا صارمًا في سلسلة التصنيع بأكملها، بدءًا من إنتاج المسحوق وحتى دورة المعالجة الحرارية النهائية.

متى تفكر في التلبيد لمشروعك

يعتمد اختيار عملية التصنيع المناسبة بالكامل على مادتك وأهداف التصميم. التلبيد هو الخيار الأمثل في العديد من السيناريوهات الرئيسية.

- إذا كان تركيزك الأساسي هو العمل مع معادن ذات درجة حرارة عالية مثل التنغستن أو السيراميك: غالبًا ما يكون التلبيد هو الطريقة الوحيدة العملية والفعالة من حيث التكلفة للتصنيع المتاحة.

- إذا كان تركيزك الأساسي هو إنتاج أجزاء معدنية معقدة بالشكل النهائي بكميات كبيرة: يوفر علم المعادن المساحيق باستخدام التلبيد تحكمًا ممتازًا في الأبعاد واستخدامًا للمواد ويقلل من الحاجة إلى التشغيل الآلي الثانوي.

- إذا كان تركيزك الأساسي هو إنشاء نماذج أولية مخصصة ذات هندسة معقدة: تعتمد تقنيات التصنيع المضافة مثل التلبيد بالليزر الانتقائي (SLS) ونافثة المادة الرابطة على التلبيد لتحويل التصاميم الرقمية إلى أجزاء وظيفية.

من خلال فهم مبادئه، يمكنك الاستفادة من التلبيد لإنشاء مكونات عالية الأداء يصعب أو يستحيل تصنيعها بطرق أخرى.

جدول ملخص:

| الجانب | الخلاصة الرئيسية |

|---|---|

| العملية الأساسية | معالجة حرارية أقل من نقطة الانصهار لربط جزيئات المسحوق. |

| النتيجة الأساسية | زيادة الكثافة والقوة وتحسين خصائص المادة. |

| الميزة الرئيسية | تمكين تصنيع أجزاء معقدة بالشكل النهائي من مواد يصعب صهرها. |

| القيود الرئيسية | يتطلب تحكمًا دقيقًا لإدارة الانكماش والمسامية الكامنة. |

| مثالي لـ | المعادن ذات درجات الحرارة العالية (التنغستن)، والسيراميك، والأشكال الهندسية المعقدة. |

هل أنت مستعد للاستفادة من التلبيد لمكوناتك عالية الأداء؟

تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية التي تشغل عمليات التلبيد المتقدمة. سواء كنت تقوم بتطوير مواد جديدة في البحث والتطوير أو تحسين الإنتاج في التصنيع، فإن خبرتنا ومنتجاتنا تدعم التحكم الدقيق في درجة الحرارة والظروف الجوية الحاسمة للنجاح.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلولنا أن تساعدك في تحقيق أجزاء أقوى وأكثر كثافة وأكثر تعقيدًا.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن بوتقة 1700 درجة مئوية للمختبر

يسأل الناس أيضًا

- ما هي مزايا وعيوب استخدام تقنية الترميد الرطب؟ السرعة مقابل السلامة في تحضير العينات

- كيفية استخدام فرن الكتم؟ دليل خطوة بخطوة للتشغيل الآمن والفعال

- ما هي المادة الحرارية المقاومة في فرن الكِيْلَن؟ اكتشف نظام السيراميك عالي الحرارة

- ما هي طريقة التلبيد للسيراميك؟ دليل لإنشاء مكونات قوية وكثيفة

- كيف يساهم فرن التسخين الخارجي في نماذج حركية الأكسدة؟ تحكم دقيق لأبحاث الألمنيوم

- ما هو دور الفرن عالي الحرارة في تخليق التوبرموريت والزونوتليت؟ تحقيق التنشيط الأمثل للمواد الخام

- لماذا تعتبر عملية التكليس في فرن المختبر ضرورية للمواد الخام لمسحوق غشاء SiC المسامي؟

- لماذا يعتبر فرن الصهر عالي الحرارة أمرًا بالغ الأهمية لطريقة التشريب لإنتاج محفزات إزالة النتروجين من العناصر الأرضية النادرة؟