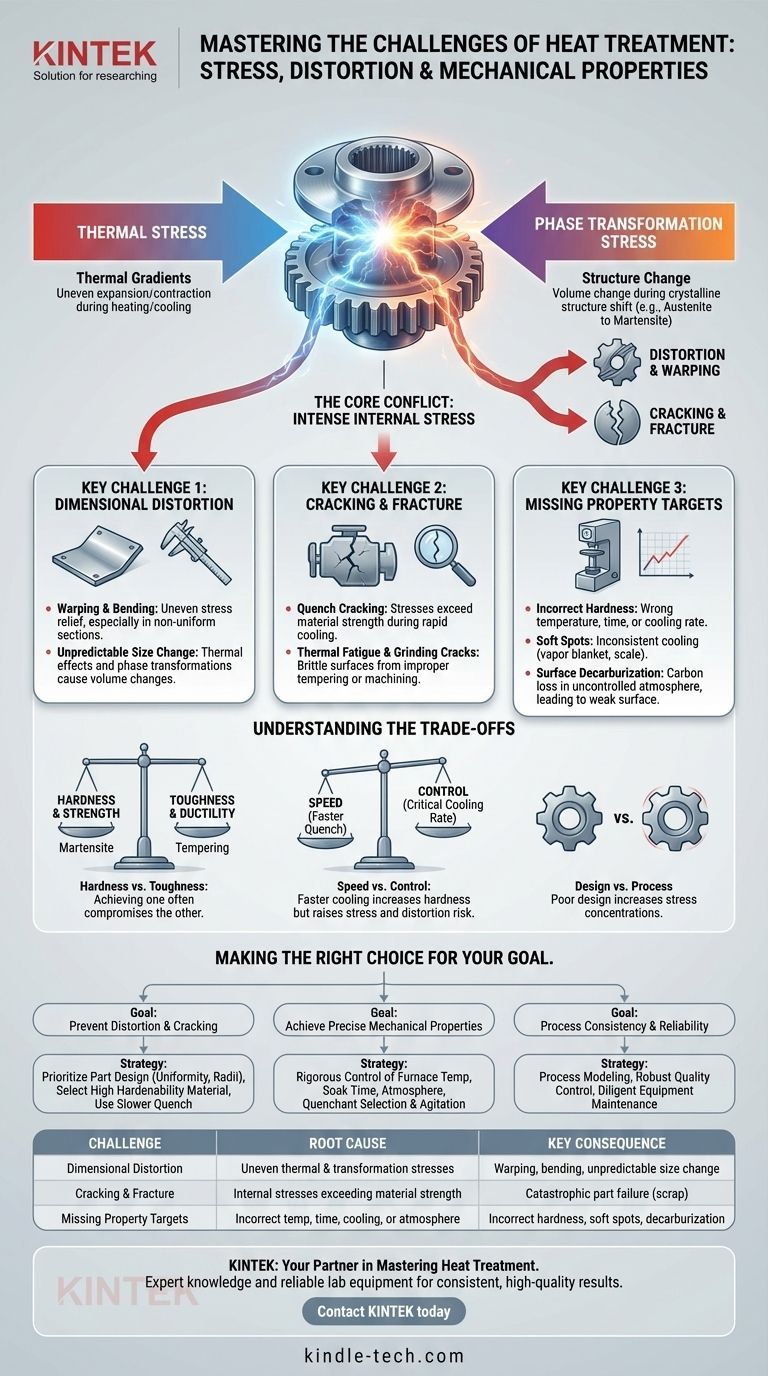

في الأساس، تتمثل التحديات الرئيسية للمعالجة الحرارية في التحكم في التشوه البُعدي ومنع التشققات مع تحقيق الخصائص الميكانيكية المرغوبة في وقت واحد، مثل الصلابة والمتانة. تنشأ هذه المشكلات من الإجهادات الداخلية الهائلة الناتجة عن تغيرات درجات الحرارة السريعة والتحولات الهيكلية للمادة نفسها أثناء العملية. يتطلب التنقل الناجح عبر هذه التحديات فهمًا عميقًا لعلوم الفلزات والديناميكا الحرارية وتصميم الأجزاء.

التحدي الأساسي للمعالجة الحرارية لا يتعلق فقط بتسخين وتبريد المعدن؛ بل يتعلق بإدارة الحرب الداخلية الشديدة بين الإجهاد الحراري والتحول المعدني. إن كسب هذه الحرب يعني تحقيق الخصائص المستهدفة دون أن يتشوه الجزء أو يتشقق أو يفشل.

الصراع الأساسي: الإجهاد الحراري مقابل التحول المعدني

يمكن تتبع كل مشكلة كبيرة تقريبًا في المعالجة الحرارية إلى الإجهادات المستحثة داخل المادة. تأتي هذه الإجهادات من مصدرين متميزين ولكنهما متزامنان.

التدرجات الحرارية والإجهاد

عندما يتم تسخين جزء أو تبريده، تتغير أقسام مختلفة من درجة الحرارة بمعدلات مختلفة. سيتأخر القسم السميك عن القسم الرقيق، مما يخلق تدرجًا حراريًا.

يؤدي اختلاف درجة الحرارة هذا إلى تمدد الأقسام أو انكماشها ضد بعضها البعض، مما يولد قوى داخلية قوية تُعرف باسم الإجهاد الحراري.

إجهاد التحول الطوري

تم تصميم المعالجة الحرارية لتغيير التركيب البلوري للمادة، أو الطور. بالنسبة للصلب، غالبًا ما يعني هذا تحويل طور الأوستنيت ذي درجة الحرارة العالية إلى طور المارتنسيت الصلب عند التبريد.

يصاحب هذا التحول الطوري تغير في الحجم. على سبيل المثال، المارتنسيت أقل كثافة ويشغل حجمًا أكبر من الأوستنيت الذي يتكون منه. يؤدي هذا التمدد إلى طبقة أخرى من الإجهاد الداخلي الشديد.

التأثير المشترك

أثناء التبريد السريع، يجتمع الإجهاد الحراري (من التبريد) وإجهاد التحول (من تغير الطور). إذا تجاوز مجموعهما قوة المادة عند درجة الحرارة تلك، فإن الجزء إما أن يتشوه بشكل دائم (التشوه) أو يتشقق (التكسر).

التحدي الرئيسي 1: التشوه البُعدي والشكل

التشوه هو تغير في حجم أو شكل الجزء. وهو أحد أكثر التحديات شيوعًا وتكلفة، وغالبًا ما يجعل المكون المشغول بدقة عديم الفائدة.

الالتواء والانحناء

يحدث الالتواء عندما يتم تخفيف الإجهادات الداخلية بشكل غير متساوٍ، مما يتسبب في انحناء الجزء أو التوائه. وهذا يمثل مشكلة خاصة في الأجزاء ذات المقاطع العرضية غير المنتظمة، حيث تبرد المناطق الرقيقة وتتحول بشكل أسرع بكثير من المناطق السميكة.

تغير الحجم غير المتوقع

تتغير جميع الأجزاء حجمها أثناء المعالجة الحرارية بسبب التأثيرات الحرارية والتحولات الطورية. في حين أن بعض هذا يمكن التنبؤ به ويمكن أخذه في الاعتبار في التشغيل الآلي الأولي، يمكن أن يؤدي التخفيف غير المنتظم للإجهاد إلى تغييرات بُعدية غير متوقعة وغير مقبولة.

التحدي الرئيسي 2: التكسر والتشقق

التشقق هو الفشل الأكثر كارثية في المعالجة الحرارية. الجزء المتشقق هو خردة، وغالبًا ما يشير الفشل إلى مشكلة أساسية في اختيار المادة أو التحكم في العملية.

تشقق التبريد

تشقق التبريد هو المثال الكلاسيكي. يحدث أثناء التبريد السريع عندما تصبح الإجهادات الداخلية عالية جدًا لدرجة أنها تسحب المادة حرفيًا بعيدًا عن بعضها البعض.

هذا هو الأكثر شيوعًا في الفولاذ عالي الكربون أو الأشكال الهندسية المعقدة ذات الزوايا الداخلية الحادة، والتي تعمل كمصادر لتركيز الإجهاد. غالبًا ما يبدأ الشق بمجرد أن يصبح السطح باردًا وهشًا بينما لا يزال اللب ساخنًا وينكمش.

الإجهاد الحراري وتشققات التجليخ

قد تكون الأجزاء التي يتم تخفيف إجهادها بشكل غير صحيح هشة للغاية. يمكن لخطوات التصنيع اللاحقة مثل التجليخ أن تُدخل بسهولة تشققات دقيقة على السطح، والتي يمكن أن تنمو لتصبح فشلًا كارثيًا عندما يتم وضع الجزء في الخدمة.

التحدي الرئيسي 3: عدم الوصول إلى هدف الخصائص الميكانيكية

الهدف الكامل من المعالجة الحرارية هو تحقيق مجموعة محددة من الخصائص الميكانيكية. الفشل في تحقيق ذلك يلغي العملية برمتها.

الصلابة غير الصحيحة

يتطلب تحقيق الصلابة الصحيحة تحكمًا دقيقًا في درجة الحرارة والوقت ومعدل التبريد. يؤدي التبريد البطيء جدًا إلى جزء ناعم جدًا؛ يمكن أن يؤدي التبريد القوي جدًا (أو استخدام الفولاذ الخاطئ) إلى صلابة وهشاشة مفرطة.

البقع اللينة

يمكن أن يؤدي التبريد غير المتسق عبر السطح إلى بقع لينة. غالبًا ما يكون هذا ناتجًا عن غطاء بخاري (تأثير لايدن فروست) يعزل الجزء عن مادة التبريد، أو عن قشور السطح التي تتداخل مع انتقال الحرارة.

نزع الكربنة السطحي

في جو فرن غير متحكم فيه، يمكن أن ينتشر الكربون خارج سطح الفولاذ. يؤدي نزع الكربنة هذا إلى تكوين طبقة خارجية ناعمة وضعيفة تقوض مقاومة التآكل وعمر التعب، حتى لو كانت صلابة اللب صحيحة.

فهم المفاضلات

حل تحدٍ واحد يمكن أن يخلق تحديًا آخر في كثير من الأحيان. المعالجة الحرارية الفعالة هي توازن دقيق.

الصلابة مقابل المتانة

هذه هي المفاضلة الأكثر جوهرية في علم الفلزات. العملية المتمثلة في التبريد لإنشاء مارتنسيت صلب تخلق أيضًا مادة هشة للغاية. تخفيف الإجهاد هو خطوة تسخين لاحقة تُستخدم لتخفيف الإجهاد وزيادة المتانة، ولكنه يأتي دائمًا على حساب بعض الصلابة والقوة.

السرعة مقابل التحكم

يؤدي التبريد الأسرع بشكل عام إلى صلابة أعلى. ومع ذلك، فإنه يولد أيضًا إجهادًا حراريًا أعلى بكثير، مما يزيد بشكل كبير من خطر التشوه والتكسر. يتمثل التحدي في التبريد بسرعة كافية للحصول على الخصائص المطلوبة - وهو مفهوم يُعرف باسم معدل التبريد الحرج - ولكن ليس أسرع من ذلك.

التصميم مقابل العملية

من الصعب معالجة جزء سيئ التصميم بنجاح. الزوايا الداخلية الحادة، والتغيرات الجذرية في سمك المقطع، والتعقيد غير الضروري تخلق جميعها تركيزات للإجهاد. في كثير من الأحيان، أفضل طريقة لحل مشكلة المعالجة الحرارية هي إعادة تصميم الجزء ليكون "أكثر ملاءمة للمعالجة الحرارية".

اتخاذ الخيار الصحيح لهدفك

يعد فهم هذه التحديات الخطوة الأولى للتخفيف من حدتها. سيحدد تركيزك استراتيجيتك الأساسية.

- إذا كان تركيزك الأساسي هو منع التشوه والتكسر: إعطاء الأولوية لتصميم الجزء بمقاطع موحدة ونصف أقطار كبيرة، واختيار مادة ذات قابلية تصلد أعلى تسمح بتبريد أبطأ وأقل إجهادًا.

- إذا كان تركيزك الأساسي هو تحقيق خصائص ميكانيكية دقيقة: التأكيد على التحكم الصارم في درجة حرارة الفرن، ووقت التخمير، وجو الفرن، واختيار وتحريك مادة التبريد الخاصة بك.

- إذا كان تركيزك الأساسي هو اتساق العملية وموثوقيتها: استثمر في نمذجة العمليات، ومراقبة الجودة القوية مع فحص 100٪ للأجزاء الحرجة، وصيانة المعدات الدؤوبة لمنع المشكلات مثل نزع الكربنة والتبريد غير المتسق.

إتقان المعالجة الحرارية يأتي من التحكم في المتغيرات التي تولد الإجهاد مع تحقيق التحولات التي توفر القوة.

جدول ملخص:

| التحدي | السبب الجذري | النتيجة الرئيسية |

|---|---|---|

| التشوه البُعدي | إجهادات حرارية وتحولية غير متساوية | التواء، انحناء، تغير غير متوقع في الحجم |

| التكسر والتشقق | الإجهادات الداخلية تتجاوز قوة المادة | فشل كارثي للجزء (خردة) |

| عدم الوصول إلى أهداف الخصائص | درجة حرارة أو وقت أو تبريد أو جو غير صحيح | صلابة غير صحيحة، بقع لينة، نزع الكربنة |

حقق خصائص ميكانيكية دقيقة دون خطر التشوه أو التكسر. تتطلب تحديات المعالجة الحرارية معرفة الخبراء ومعدات عالية الجودة. تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، حيث توفر الأفران والمواقد وأنظمة التبريد الموثوقة التي تحتاجها للحصول على نتائج متسقة وعالية الجودة. دع خبرتنا تساعدك في إتقان التوازن بين القوة والإجهاد. اتصل بـ KINTEK اليوم لمناقشة احتياجات مختبرك المحددة والعثور على الحل المناسب.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي معملي عمودي

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ من الموليبدينوم

يسأل الناس أيضًا

- ما الفرق بين الفرن الصاعد والأفقي؟ ابحث عن المقاس المثالي لتصميم منزلك

- ما هو تسخين أنبوب الكوارتز؟اكتشف فوائدها وتطبيقاتها

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة

- كيف تنظف فرن أنبوب الكوارتز؟ منع التلوث وإطالة عمر الأنبوب

- لماذا يؤدي التسخين إلى زيادة درجة الحرارة؟ فهم الرقص الجزيئي لنقل الطاقة