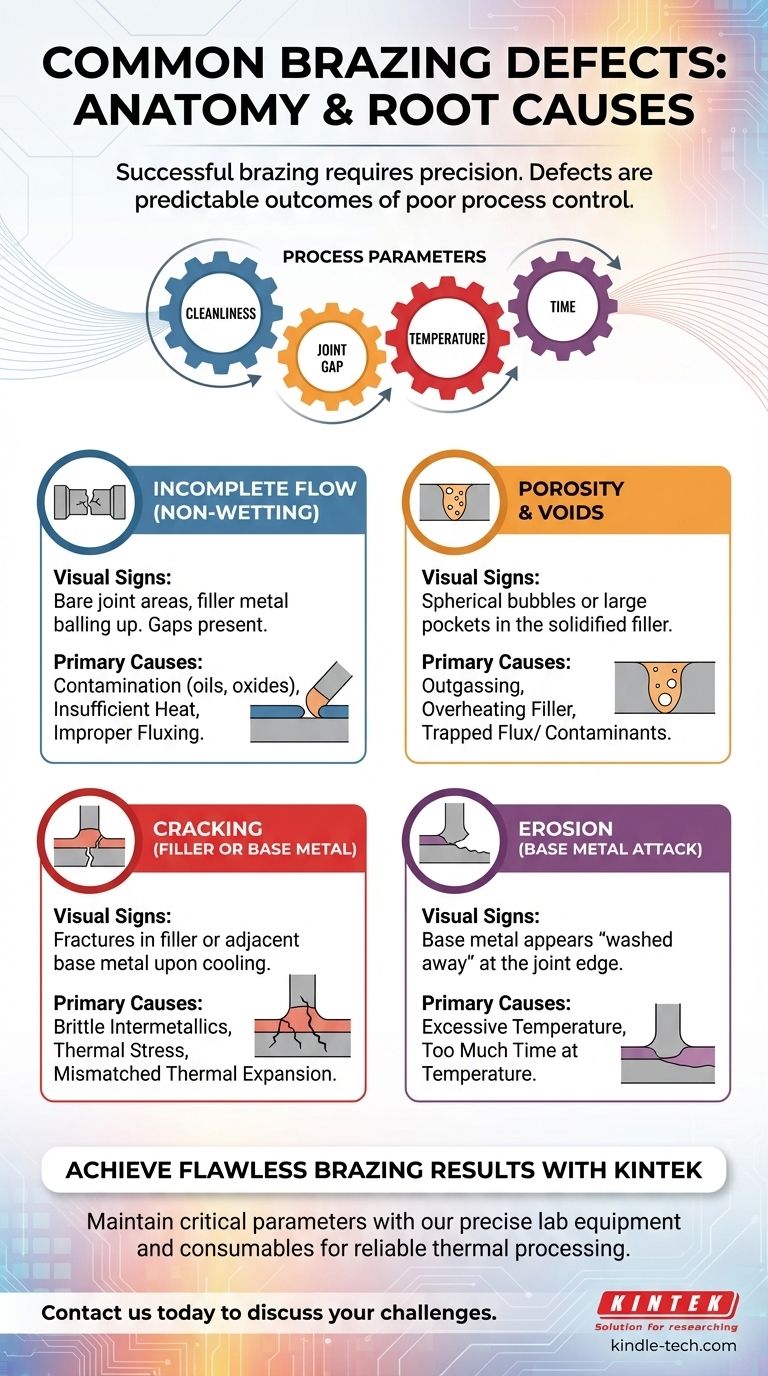

اللحام بالنحاس الناجح هو عملية دقيقة، ولكن عندما تسوء الأمور، نادرًا ما تكون العيوب التي تظهر لغزًا. تشمل عيوب اللحام بالنحاس الأكثر شيوعًا التدفق غير المكتمل لمعدن الحشو (عدم التبلل)، والمسامية أو الفراغات داخل الوصلة، والشقوق في معدن الحشو أو المعدن الأساسي، وتآكل المادة الأساسية بفعل معدن الحشو. تتتبع هذه المشكلات دائمًا تقريبًا فشلًا في واحد من أربعة معايير رئيسية للعملية: النظافة، أو فجوة الوصلة، أو درجة الحرارة، أو الوقت.

الخلاصة الأساسية هي أن عيوب اللحام بالنحاس ليست أحداثًا عشوائية. إنها نتائج يمكن التنبؤ بها لمتغيرات يمكن التحكم فيها. من خلال الإدارة المنهجية لنظافة الأجزاء، وتصميم الوصلة، ودرجة حرارة التسخين، والوقت عند درجة الحرارة، يمكنك التخلص من الغالبية العظمى من إخفاقات اللحام بالنحاس الشائعة.

تشريح عيب اللحام بالنحاس

يعد فهم شكل العيب هو الخطوة الأولى نحو تشخيص سببه. تندرج معظم المشكلات ضمن إحدى الفئات الشائعة القليلة.

التدفق غير المكتمل أو "عدم التبلل"

هذا هو العيب الأكثر تكرارًا بلا منازع. يحدث عندما يفشل معدن الحشو المنصهر في التدفق إلى منطقة الوصلة بأكملها وملئها، مما يترك فجوات ويخلق رابطة ضعيفة.

عند الفحص، سترى مناطق من واجهة الوصلة خالية تمامًا من معدن الحشو. قد يكون معدن الحشو قد تكتل عند نقطة التطبيق بدلاً من أن يسحبه الفعل الشعري إلى الفجوة.

هذه علامة كلاسيكية للتلوث (مثل الزيوت أو الأكاسيد)، أو حرارة غير كافية، أو استخدام غير صحيح لتدفق اللحام (fluxing). يمكن لمعدن الحشو أن يرتبط فقط بالمعدن الأساسي النظيف والساخن بما فيه الكفاية.

المسامية والفراغات

تشير المسامية إلى فقاعات غاز كروية صغيرة محاصرة داخل معدن الحشو المتصلب. الفراغات هي جيوب أكبر ذات شكل غير منتظم يمكن أن تنتج عن غاز محبوس أو فشل معدن الحشو في ملء الوصلة بالكامل.

كلا العيبين يعملان كمراكز للتوتر ويقللان من مساحة المقطع العرضي للوصلة، مما يضعف بشكل كبير قوتها الميكانيكية وسلامتها الهوائية.

غالبًا ما تكون المسامية ناتجة عن إطلاق الغازات من المعادن الأساسية، أو غليان معدن الحشو نفسه إذا تم تسخينه أكثر من اللازم، أو الغازات المتولدة من التفاعلات مع تدفق اللحام المحبوس أو الملوثات.

التشقق (معدن الحشو أو المعدن الأساسي)

الشقوق هي كسور يمكن أن تظهر إما في معدن حشو اللحام أثناء تبريده أو في المعدن الأساسي المجاور.

غالبًا ما تشير الشقوق في معدن الحشو إلى تكوين مركب بين معدني هش أو تعرض الوصلة للإجهاد أثناء التبريد.

تنتج الشقوق في المعدن الأساسي عادةً عن صدمة حرارية أو إجهادات ناتجة عن عدم تطابق التمدد الحراري بين المادتين المراد وصلهما. هذا مصدر قلق حاسم عند لحام مواد متباينة، مثل الفولاذ بالنحاس.

التآكل (هجوم المعدن الأساسي)

التآكل هو إذابة المعدن الأساسي بواسطة معدن الحشو السائل. في حين أن بعض التفاعل ضروري لرابطة معدنية جيدة، فإن التآكل المفرط يمكن أن يرقق المادة الأساسية، مما يضعف التجميع.

يظهر هذا العيب على شكل "تآكل" للمعدن الأساسي عند حافة الوصلة. وهو نتيجة مباشرة لـ درجة حرارة عالية جدًا أو وقت طويل جدًا عند درجة حرارة اللحام. بعض معادن الحشو تكون أيضًا أكثر عدوانية تجاه معادن أساسية معينة.

فهم الأسباب الجذرية

العيوب هي أعراض. لحل المشكلات، يجب عليك معالجة السبب الكامن وراءها، والذي يرتبط دائمًا تقريبًا بمعايير العملية الأساسية.

الدور الحاسم للنظافة

السبب الأكبر لعيوب اللحام بالنحاس هو نقص النظافة. يعتمد اللحام بالنحاس على اتصال حميم بين المعدن والمعدن.

أي ملوثات سطحية - زيوت، شحوم، أوساخ، وخاصة الأكاسيد - ستعمل كحاجز، مما يمنع معدن الحشو من التبلل والالتصاق بالمادة الأساسية. هذا هو السبب الرئيسي للتدفق غير المكتمل.

مفارقة فجوة الوصلة

الفعل الشعري، القوة التي تسحب معدن الحشو إلى الوصلة، تعتمد بشكل كبير على الفجوة بين الأجزاء.

الفجوة المثالية تكون صغيرة جدًا عادةً، وغالبًا ما تتراوح بين 0.001 بوصة و 0.005 بوصة (0.025 مم - 0.127 مم). الفجوة الصغيرة جدًا يمكن أن تقيد تدفق الحشو، في حين أن الفجوة الكبيرة جدًا ستتسبب في انهيار القوة الشعرية، مما يؤدي إلى فراغات أو ملء غير مكتمل.

إتقان درجة الحرارة والوقت

درجة الحرارة والوقت هما المعياران الأساسيان اللذان يتحكمان في التفاعل المعدني.

- درجة حرارة غير كافية: إذا لم يتم تسخين المعادن الأساسية إلى درجة حرارة تدفق معدن الحشو، فلن يذوب الحشو ويتدفق بشكل صحيح.

- درجة حرارة أو وقت مفرط: كما ذكرنا في عيب التآكل، فإن إبقاء التجميع عند درجة الحرارة لفترة طويلة جدًا أو عند حرارة عالية جدًا يمكن أن يسبب تفاعلات غير مرغوب فيها، وتآكلًا للمعدن الأساسي، وربما يغير خصائص المعدن الأساسي (على سبيل المثال، يقلل الصلابة).

اتخاذ الخيار الصحيح لهدفك

لتحقيق وصلات متسقة وعالية الجودة، يجب عليك تحويل تركيزك من إصلاح العيوب إلى منعها من خلال التحكم في العملية.

- إذا كان تركيزك الأساسي هو استكشاف أخطاء الإخفاقات الحالية: ابدأ بتقطيع وفحص وصلة فاشلة لتحديد نوع العيب (على سبيل المثال، عدم التبلل، المسامية)، ثم تدقيق عملية التنظيف المسبق وسجلات التحقق من درجة الحرارة.

- إذا كان تركيزك الأساسي هو تطوير عملية لحام جديدة بالنحاس: إعطاء الأولوية لتصميم الوصلة بفجوة متسقة وصحيحة وتشغيل نماذج اختبار لضبط درجة الحرارة والوقت المثاليين قبل التوسع في الإنتاج.

- إذا كان تركيزك الأساسي هو تحسين الجودة الشاملة: تطبيق ضوابط صارمة على العملية، خاصة لنظافة الأجزاء وطريقة التسخين، لضمان الاتساق المطلق من وصلة إلى أخرى.

إتقان هذه المبادئ الأساسية يحول اللحام بالنحاس من تحدٍ معقد إلى عملية تصنيع موثوقة وقابلة للتكرار.

جدول ملخص:

| العيب | العلامات المرئية | الأسباب الرئيسية |

|---|---|---|

| التدفق غير المكتمل (عدم التبلل) | مناطق وصلة عارية، تكتل معدن الحشو | التلوث، حرارة غير كافية، استخدام غير صحيح لتدفق اللحام |

| المسامية والفراغات | فقاعات كروية أو جيوب كبيرة في الوصلة | إطلاق الغازات، فرط تسخين الحشو، تدفق محبوس/ملوثات |

| التشقق | كسور في معدن الحشو أو المعدن الأساسي | مركبات بين معدنية هشة، إجهاد حراري، عدم تطابق التمدد |

| التآكل | يبدو المعدن الأساسي "متآكلاً" عند حافة الوصلة | درجة حرارة مفرطة أو وقت مفرط عند درجة الحرارة |

احصل على نتائج لحام بالنحاس خالية من العيوب مع KINTEK

هل تعاني من وصلات لحام بالنحاس غير متسقة أو إعادة عمل مكلفة؟ تتخصص KINTEK في المعدات المخبرية الدقيقة والمواد الاستهلاكية اللازمة للمعالجة الحرارية الموثوقة. تساعدك حلولنا في الحفاظ على المعايير الحاسمة - النظافة ودرجة الحرارة والوقت - الضرورية للحام الخالي من العيوب.

سواء كنت تقوم باستكشاف مشكلة مستمرة أو تطوير عملية لحام جديدة وعالية الجودة، يمكن لخبرتنا المساعدة في تحسين قوة الوصلة واتساقها وإنتاجيتها.

اتصل بنا اليوم لمناقشة تحديات اللحام بالنحاس الخاصة بك واكتشاف كيف يمكن لـ KINTEK دعم نجاح مختبرك.

تواصل معنا عبر نموذج الاتصال الخاص بنا

دليل مرئي

المنتجات ذات الصلة

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

- فرن جو متحكم فيه بدرجة حرارة 1400 درجة مئوية مع غاز النيتروجين والجو الخامل

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- فرن الجرافيت بالفراغ المستمر

يسأل الناس أيضًا

- ما هو الغرض من الغلاف الجوي الخامل؟ دليل لحماية المواد والعمليات الخاصة بك

- ما هي المعالجة الحرارية في جو خامل؟ احمِ معادنك من الأكسدة ونزع الكربنة

- هل يمكن تسخين غاز النيتروجين؟ استغل الحرارة الخاملة للدقة والسلامة

- ما الذي يوفر جوًا خاملًا؟ حقق السلامة والنقاء باستخدام النيتروجين أو الأرجون أو ثاني أكسيد الكربون

- ما هي الغازات المستخدمة في الأجواء الخاملة؟ اختر الغاز المناسب للبيئات غير التفاعلية