عند اختيار طريقة تصليد السطح، تبرز النيترة لقدرتها على تعزيز مقاومة التآكل وعمر التعب دون الحاجة إلى درجات حرارة عالية تسبب التشوه. الأنواع الرئيسية للنيترة هي النيترة الغازية، وحمام الملح (السائلة)، ونيترة البلازما (الأيونية). بينما تحقق جميع العمليات الثلاث تصليد السطح عن طريق نشر النيتروجين في جزء من الفولاذ أو السبائك، فإنها تستخدم وسائط مختلفة جذريًا وتقدم مزايا مميزة في التحكم والتكلفة والتطبيق.

الاختيار بين النيترة الغازية، وحمام الملح، ونيترة البلازما ليس مسألة "الأفضل"، بل هو العملية التي توفر التوازن الأمثل للتحكم المعدني، وحجم الإنتاج، والتكلفة لمتطلباتك الهندسية المحددة.

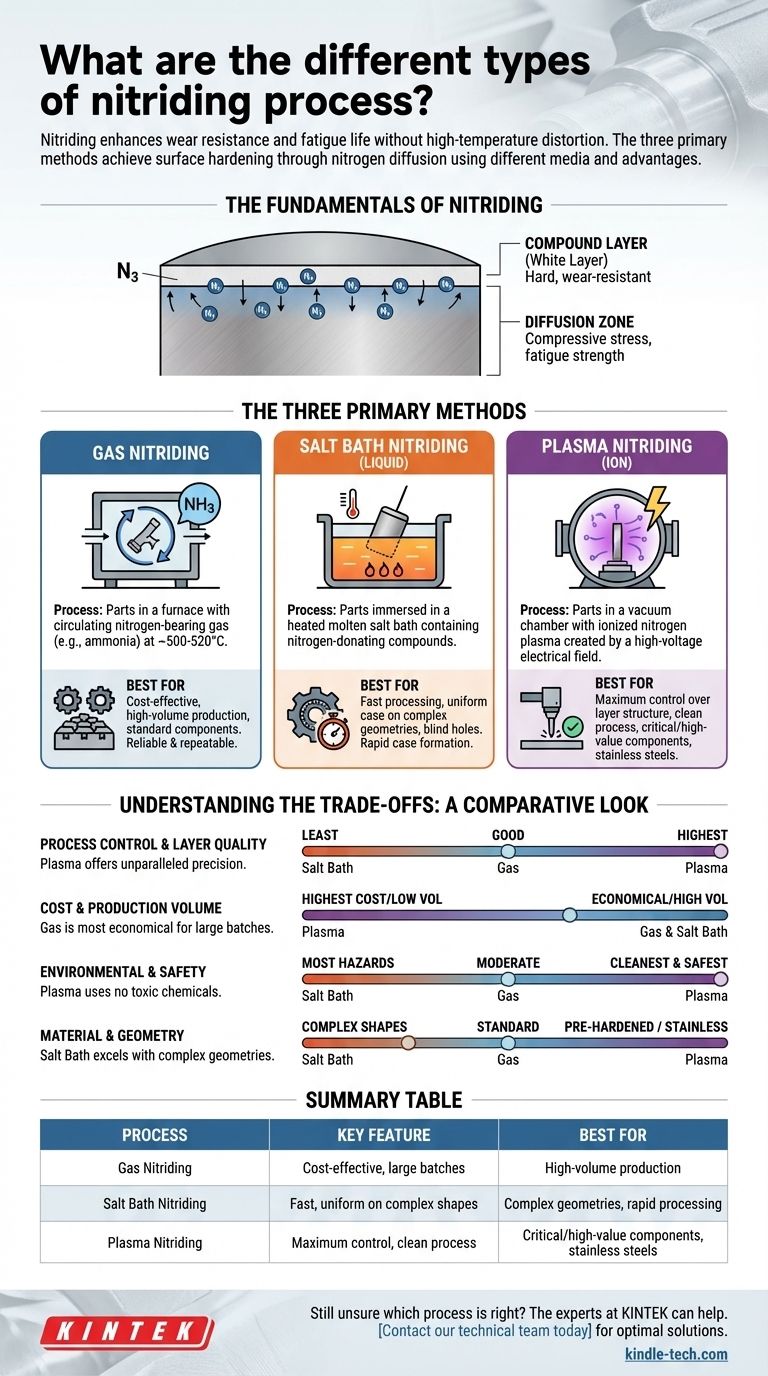

أساسيات النيترة

لاختيار عملية، يجب عليك أولاً فهم الهدف. النيترة ليست شيئًا واحدًا فقط؛ إنها تخلق سطحًا منظمًا بمناطق مميزة.

ما هي النيترة؟

النيترة هي عملية تصليد حراري كيميائي تنتشر فيها ذرات النيتروجين في سطح المعدن. يؤدي ذلك إلى تكوين مركبات نتريد صلبة مع المعدن الأساسي وعناصره السبائكية، مما يزيد بشكل كبير من صلابة السطح.

الهدف: طبقة المركب ومنطقة الانتشار

تشكل العملية طبقتين أساسيتين. الطبقة الخارجية طبقة المركب (أو "الطبقة البيضاء") صلبة للغاية وتوفر مقاومة استثنائية للتآكل والتآكل.

تحت ذلك، منطقة الانتشار هي حيث اخترقت ذرات النيتروجين الشبكة البلورية للمادة، مما أدى إلى إنشاء إجهادات ضغط. هذه المنطقة مسؤولة عن الزيادة الكبيرة في قوة التعب.

طرق النيترة الأساسية الثلاث

تستخدم كل طريقة وسيطًا مختلفًا لتوصيل النيتروجين إلى سطح المكون، مما يؤثر بشكل مباشر على خصائص العملية.

النيترة الغازية

هذه هي الطريقة الأكثر تقليدية واستخدامًا على نطاق واسع. توضع الأجزاء في فرن ذي جو متداول من الغاز الحامل للنيتروجين، والأكثر شيوعًا هو الأمونيا (NH3).

عند درجة حرارة نموذجية تتراوح بين 500-520 درجة مئوية، تتفكك الأمونيا على سطح الفولاذ، مطلقة ذرات نيتروجين نشطة تنتشر في الجزء.

الفائدة الأساسية للنيترة الغازية هي فعاليتها من حيث التكلفة لمعالجة كميات كبيرة من المكونات. إنها عملية مفهومة جيدًا وقابلة للتكرار بدرجة عالية.

نيترة حمام الملح (النيترة السائلة)

تتضمن هذه الطريقة غمر الأجزاء في حمام ملح منصهر ساخن يحتوي على مركبات مانحة للنيتروجين. هذه عادة ما تكون أملاح السيانيد-السيانات.

يشار إلى العملية غالبًا بالأسماء التجارية مثل Tenifer أو Melonite. إنها أسرع من النيترة الغازية وممتازة لإنتاج غلاف موحد على الأشكال المعقدة.

العديد من عمليات حمام الملح هي في الواقع نيتروكربنة، حيث أنها تدخل النيتروجين وكمية صغيرة من الكربون إلى السطح لتعزيز الخصائص.

نيترة البلازما (النيترة الأيونية)

نيترة البلازما هي الطريقة الأكثر تقدمًا من الناحية التكنولوجية. توضع الأجزاء في غرفة مفرغة، ثم يتم إعادة ملئها بمزيج دقيق من الغازات، بشكل أساسي النيتروجين.

يتم تطبيق مجال كهربائي عالي الجهد، مما يؤدي إلى إنشاء غاز مؤين أو بلازما حول المكون. تتسارع أيونات النيتروجين هذه وتقصف سطح الجزء، مما يؤدي إلى تسخينه وتوفير النيتروجين النشط للانتشار.

توفر هذه الطريقة تحكمًا لا مثيل له في بنية وتركيب الطبقات النيتريدية.

فهم المقايضات: نظرة مقارنة

لا توجد عملية واحدة متفوقة في جميع الحالات. يعتمد الاختيار الصحيح على الموازنة بين احتياجات الأداء والقيود العملية.

التحكم في العملية وجودة الطبقة

توفر نيترة البلازما أعلى درجة من التحكم. من خلال إدارة دقيقة لمزيج الغاز والضغط والمعلمات الكهربائية، يمكنك التحكم بشكل انتقائي في نمو طبقة المركب. هذا أمر بالغ الأهمية للتطبيقات التي تكون فيها الطبقة البيضاء الهشة غير مرغوب فيها.

توفر النيترة الغازية تحكمًا جيدًا في عمق الغلاف ولكن تحكمًا أقل في التركيب الطوري لطبقة المركب مقارنة بالبلازما. توفر نيترة حمام الملح أقل تحكم في العملية.

التكلفة وحجم الإنتاج

النيترة الغازية هي الأكثر اقتصادية للإنتاج بكميات كبيرة. المعدات والمواد الاستهلاكية غير مكلفة نسبيًا، ويمكن للأفران الكبيرة معالجة العديد من الأجزاء في وقت واحد.

نيترة حمام الملح مناسبة أيضًا للعمل بكميات كبيرة. نيترة البلازما لديها أعلى تكلفة أولية للمعدات وهي عادة أفضل للكميات الصغيرة أو المكونات الفردية عالية القيمة.

التأثير البيئي والسلامة

نيترة البلازما هي العملية الأنظف والأكثر أمانًا. لا تستخدم مواد كيميائية سامة ولا تنتج أي منتجات ثانوية خطرة.

تستخدم النيترة الغازية كميات كبيرة من الأمونيا، وهو غاز سام وقابل للاشتعال يتطلب معالجة دقيقة. تمثل نيترة حمام الملح أكبر المخاطر بسبب استخدام أملاح السيانيد السامة ذات درجة الحرارة العالية والتحديات الناتجة عن التخلص منها.

اعتبارات المواد والهندسة

درجات حرارة المعالجة المنخفضة للبلازما تجعلها مثالية للفولاذ المعالج مسبقًا، حيث يمكنها النيترة تحت درجة حرارة تخمير المادة، مما يحافظ على قوة اللب. كما أنها فعالة بشكل فريد للفولاذ المقاوم للصدأ.

تتفوق نيترة حمام الملح في معالجة الأجزاء ذات الأشكال الهندسية المعقدة جدًا، والثقوب العمياء، والفتحات الصغيرة، حيث يضمن السائل تلامسًا كاملاً وموحدًا للسطح.

اختيار العملية المناسبة لتطبيقك

يجب أن يسترشد قرارك النهائي بالعامل الأكثر أهمية في مشروعك.

- إذا كان تركيزك الأساسي هو المعالجة الفعالة من حيث التكلفة لكميات كبيرة: النيترة الغازية هي المعيار الصناعي وتقدم توازنًا موثوقًا للخصائص.

- إذا كان تركيزك الأساسي هو أقصى قدر من التحكم والأداء للمكونات الحيوية: توفر نيترة البلازما دقة لا مثيل لها في بنية الغلاف، مما يجعلها مثالية للتطبيقات عالية القيمة.

- إذا كان تركيزك الأساسي هو السرعة ومعالجة الأجزاء ذات الأشكال الهندسية المعقدة: توفر نيترة حمام الملح تكوينًا سريعًا للغلاف ولكنها تتطلب إدارة دقيقة للمواد الخطرة.

من خلال فهم هذه الاختلافات الأساسية، يمكنك اختيار عملية النيترة التي تتوافق تمامًا مع أهدافك الهندسية وقدراتك التشغيلية.

جدول الملخص:

| العملية | الميزة الرئيسية | الأفضل لـ |

|---|---|---|

| النيترة الغازية | فعالة من حيث التكلفة، كميات كبيرة | الإنتاج بكميات كبيرة، المكونات القياسية |

| نيترة حمام الملح | سريعة، موحدة على الأشكال المعقدة | الأشكال الهندسية المعقدة، المعالجة السريعة |

| نيترة البلازما | أقصى قدر من التحكم، عملية نظيفة | المكونات الحيوية/عالية القيمة، الفولاذ المقاوم للصدأ |

هل ما زلت غير متأكد أي عملية نيترة هي الأنسب لمكوناتك؟ خبراء KINTEK هنا للمساعدة. نحن متخصصون في توفير معدات المختبرات والمواد الاستهلاكية لاختبار المواد وتحليلها، بما في ذلك عمليات تصليد السطح. يمكننا مساعدتك في تحليل متطلباتك المحددة للمواد والهندسة والأداء للتوصية بالحل الأمثل. اتصل بفريقنا الفني اليوم لمناقشة مشروعك والتأكد من حصولك على خصائص السطح المثالية لتطبيقك.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن أنبوبي معملي رأسي من الكوارتز

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن التلدين بالتفريغ الهوائي

يسأل الناس أيضًا

- ما هي المواد المستخدمة في الفرن الفراغي؟ اختيار منطقة التسخين المناسبة لعمليتك

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة

- لماذا تستخدم المعالجة الحرارية بالتفريغ؟ احصل على مكونات معدنية خالية من العيوب وعالية الأداء

- ما هو معدل التسرب لفرن التفريغ؟ ضمان نقاء العملية وقابليتها للتكرار

- ما هي المواد المستخدمة في الفرن الفراغي؟ دليل لمواد المنطقة الساخنة والمعادن المعالجة