للتوضيح، فإن العيوب الأساسية للحام بالنحاس في الفرن ليست إخفاقات في العملية نفسها، بل هي متطلبات صارمة يجب الوفاء بها في التصميم والتحكم في العملية. تشمل قيودها الرئيسية ضرورة وجود خلوصات ضيقة جدًا للمفاصل، والتخمير (التليين) الذي لا مفر منه للتجميع بأكمله، والحاجة إلى تصميمات أجزاء تستوعب تحديدًا وضع معدن حشو اللحام بالنحاس.

التحدي الأساسي للحام بالنحاس في الفرن هو عدم تسامحه. تقدم العملية نتائج استثنائية عندما يتم التحكم بدقة في تصميم الجزء، وملاءمة المفصل، والدورات الحرارية، ولكنها يمكن أن تفشل بسهولة إذا لم يتم الوفاء بهذه المتطلبات المسبقة.

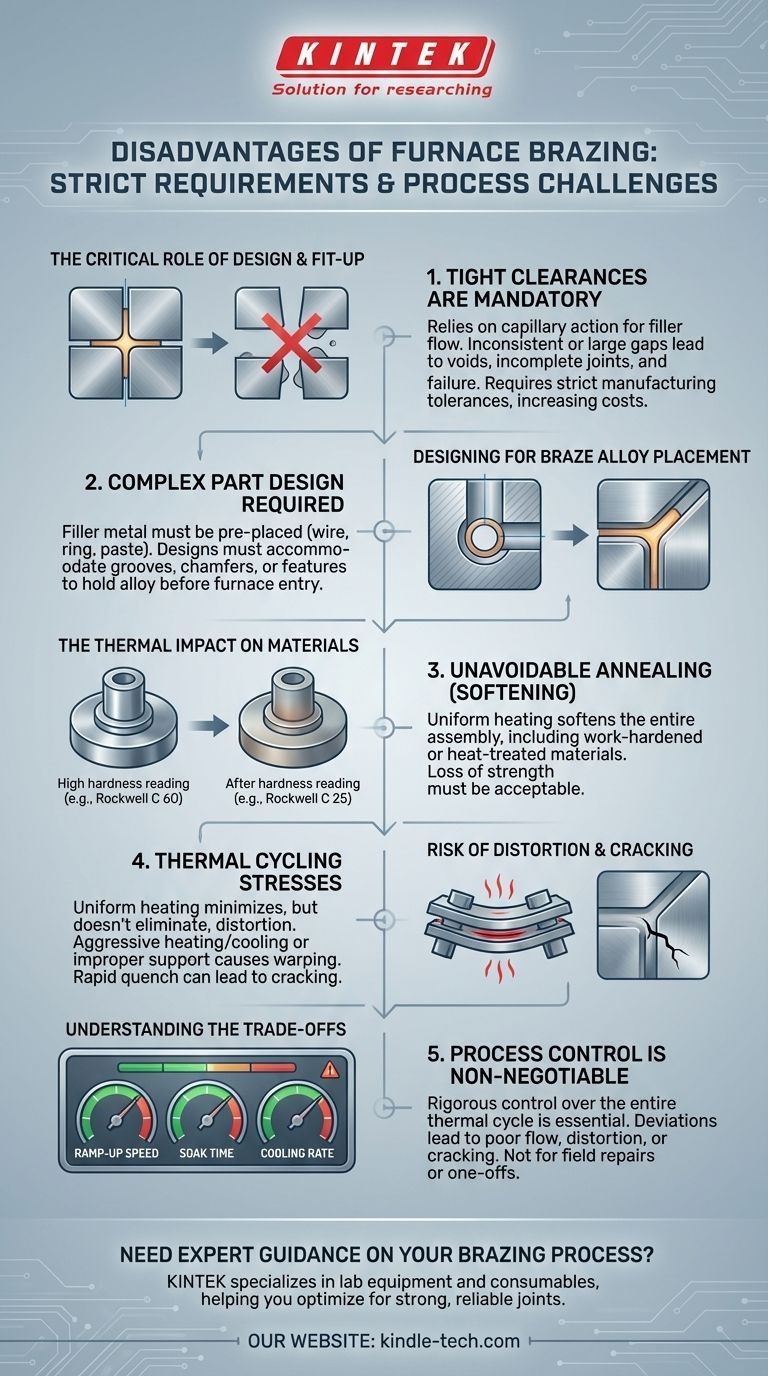

الدور الحاسم للتصميم والملاءمة

بينما ينتج اللحام بالنحاس في الفرن مفاصل قوية ونظيفة، فإن هذه النتيجة تعتمد كليًا على الهندسة المسبقة. تصميم المكونات حاسم بقدر عملية اللحام بالنحاس نفسها.

ضرورة الخلوصات الضيقة

يعتمد اللحام بالنحاس في الفرن على الخاصية الشعرية لسحب معدن الحشو المنصهر إلى المفصل. تعمل هذه الظاهرة الفيزيائية بفعالية فقط عبر فجوات صغيرة جدًا وموحدة.

إذا كان الخلوص بين الأجزاء كبيرًا جدًا أو غير متناسق، فلن يتدفق معدن الحشو بشكل صحيح، مما يؤدي إلى فراغات، ومفاصل غير مكتملة، وتجميع فاشل. يتطلب هذا تفاوتات تصنيعية صارمة، مما قد يزيد من تكاليف التصنيع.

التصميم لوضع سبيكة اللحام بالنحاس

لا يمكنك ببساطة تطبيق سبيكة اللحام بالنحاس في اللحظة الأخيرة. يجب وضعها عند المفصل قبل دخول التجميع إلى الفرن، عادةً على شكل سلك، أو حلقة، أو معجون، أو حشوة.

يجب أن يأخذ تصميم الجزء الخاص بك هذا في الاعتبار. غالبًا ما يتطلب إضافة أخاديد، أو حواف مشطوفة، أو ميزات محددة لتثبيت معدن الحشو في الموضع الصحيح بحيث تسحبه الجاذبية والخاصية الشعرية إلى المفصل عند ذوبانه.

التأثير الحراري على المواد

تسخين التجميع بأكمله إلى درجة حرارة اللحام بالنحاس له عواقب كبيرة لا مفر منها على خصائص المواد الأساسية.

التخمير الحتمي للمكونات

يسخن الفرن الجزء بأكمله، وليس فقط منطقة المفصل. ستؤدي دورة التسخين الموحدة هذه إلى تخمير، أو تليين، أي مواد تم معالجتها حراريًا مسبقًا أو تصليدها بالتشغيل لتحقيق قوة أعلى.

يجب أن يكون فقدان الصلابة هذا مقبولاً لوظيفة المنتج النهائي. في بعض الحالات، يمكن دمج دورة اللحام بالنحاس مع دورة تصليد، ولكن هذا يتطلب تحكمًا معقدًا في العملية ومواد متوافقة.

خطر التشوه الحراري

بينما يقلل التسخين الموحد عمومًا من التشوه مقارنة بالطرق الموضعية مثل اللحام، فإن الخطر ليس صفرًا. إذا لم يتم دعم المكونات بشكل صحيح أو إذا كانت معدلات التسخين والتبريد شديدة جدًا، فلا يزال من الممكن حدوث تشوه.

يجب أن تكون التجميعات مستقرة حراريًا طوال الدورة لضمان تدفق سبيكة اللحام بالنحاس بشكل صحيح إلى المفاصل التي تظل متسقة.

احتمال تشقق التبريد السريع

إذا كانت مرحلة التبريد (التبريد السريع) سريعة جدًا، فقد تؤدي إلى إجهاد هائل في المفصل المشكل حديثًا. يمكن أن يؤدي ذلك إلى تشقق التبريد السريع، حيث يتشقق مفصل اللحام بالنحاس أو المعدن الأساسي المجاور.

يعد التحكم في معدل التبريد توازنًا دقيقًا، خاصة إذا كنت تحاول أيضًا تحقيق صلابة معينة في المادة الأم.

فهم المقايضات

اللحام بالنحاس في الفرن هو عملية صناعية ذات قيود محددة تجعلها غير مناسبة لتطبيقات معينة.

التحكم في العملية غير قابل للتفاوض

يعتمد نجاح اللحام بالنحاس في الفرن على التحكم الصارم في الدورة الحرارية بأكملها. يجب إدارة سرعة الارتفاع، والوقت المستغرق في درجة الحرارة، ومعدل التبريد بدقة.

يمكن أن يؤدي أي انحراف إلى المشكلات المذكورة أعلاه، بما في ذلك ضعف تدفق اللحام بالنحاس، أو التشوه، أو التشقق. هذه ليست عملية "متسامحة" يمكن تعديلها بسهولة أثناء التنفيذ.

غير مناسبة للإصلاحات الميدانية أو القطع الفريدة

اللحام بالنحاس في الفرن، بطبيعته، عملية تعتمد على المصنع. تتطلب معدات كبيرة وثابتة ولا يمكن استخدامها للإصلاحات في الموقع أو لربط تجميعات فريدة واحدة بطريقة فعالة من حيث التكلفة.

تعتبر طرق مثل اللحام بالنحاس بالشعلة أو اللحام أكثر عملية بكثير للتطبيقات ذات الحجم المنخفض أو المحمولة.

أقل فعالية للأقسام السميكة جدًا

بينما تتفوق في ربط التجميعات المعقدة، يمكن أن يكون التسخين الموحد للحام بالنحاس في الفرن مستهلكًا للوقت والطاقة للمكونات الكبيرة جدًا أو ذات الجدران السميكة. غالبًا ما تكون طرق التسخين الموضعية أكثر كفاءة في تلك السيناريوهات.

اتخاذ القرار الصحيح لتطبيقك

قم بتقييم اللحام بالنحاس في الفرن بناءً على متطلباته الصارمة، وليس فقط فوائده المحتملة.

- إذا كان تركيزك الأساسي هو ربط المكونات الحساسة للحرارة أو المصلدة بالتشغيل: كن على دراية بأن اللحام بالنحاس في الفرن سيؤدي إلى تخمير التجميع بأكمله، مما قد يقلل من قوة المادة بشكل غير مقبول.

- إذا كان تصميمك يتضمن تفاوتات فضفاضة أو فجوات واسعة: اللحام بالنحاس في الفرن غير مناسب، لأنه يعتمد على فجوات شعرية ضيقة ومتسقة لتدفق معدن الحشو بشكل صحيح.

- إذا كنت تحتاج إلى حل ربط محمول أو سريع وذو حجم منخفض: طبيعة الدفعات والمعدات الخاصة باللحام بالنحاس في الفرن تجعل طرق مثل اللحام بالنحاس بالشعلة أو اللحام أكثر عملية.

- إذا كانت مكوناتك معرضة لخطر كبير للتشوه: يجب عليك الالتزام بالتحكم الدقيق في الدورة الحرارية، حيث أن التسخين أو التبريد غير الصحيح سيلغي فوائد العملية ذات الإجهاد المنخفض.

في النهاية، اللحام بالنحاس في الفرن هو عملية قوية للإنتاج بكميات كبيرة ودقة عالية عندما يمكنك تصميم الجزء والعملية وفقًا لمتطلباتها.

جدول الملخص:

| العيب | التحدي الرئيسي | التأثير على التجميع |

|---|---|---|

| خلوصات المفاصل الضيقة | يتطلب خاصية شعرية دقيقة لتدفق معدن الحشو | تدفق ضعيف، فراغات، أو مفاصل غير مكتملة إذا لم يتم الوفاء بالتفاوتات |

| تخمير المكونات | يتم تسخين التجميع بأكمله، مما يؤدي إلى تليين المواد المصلدة سابقًا | فقدان القوة في المواد الأساسية؛ قد يتطلب معالجة حرارية بعد اللحام بالنحاس |

| تصميم لوضع الحشو | يجب أن تستوعب الأجزاء سبيكة اللحام بالنحاس الموضوعة مسبقًا (مثل الأخاديد، الحواف المشطوفة) | زيادة تعقيد التصميم واحتمال ارتفاع تكاليف التصنيع |

| خطر التشوه الحراري | يمكن أن يتسبب التسخين الموحد في التواء إذا لم يتم التحكم فيه بشكل صحيح | اختلال في المفاصل أو فشل إذا لم تكن المكونات مستقرة حراريًا |

| متطلبات التحكم في العملية | الدورات الحرارية الدقيقة (الارتفاع، التثبيت، التبريد) غير قابلة للتفاوض | نتائج غير متسقة أو فشل إذا انحرفت الدورات؛ غير مناسبة للإصلاحات الفردية |

هل تحتاج إلى إرشادات الخبراء لاختيار عملية اللحام بالنحاس المناسبة لمختبرك أو احتياجات الإنتاج؟ في KINTEK، نحن متخصصون في معدات المختبرات والمواد الاستهلاكية، بما في ذلك حلول اللحام بالنحاس المصممة خصيصًا لمتطلباتك. سواء كنت تتعامل مع تفاوتات ضيقة، أو مواد حساسة للحرارة، أو إنتاج بكميات كبيرة، يمكن لفريقنا مساعدتك في تحسين عمليتك للحصول على مفاصل قوية وموثوقة. اتصل بنا اليوم لمناقشة كيف يمكننا دعم تحديات مختبرك وتصنيعك!

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

يسأل الناس أيضًا

- ما هي عملية الفرن الفراغي؟ تحقيق النقاء والدقة في المعالجة ذات درجات الحرارة العالية

- ما هي المواد المستخدمة في الفرن الفراغي؟ دليل لمواد المنطقة الساخنة والمعادن المعالجة

- ما هو فرن التفريغ؟ الدليل الشامل للمعالجة الحرارية الخالية من التلوث

- ما هي درجة الحرارة العالية في فرن التفريغ؟ اكتشف النطاق المناسب لمعالجة المواد الخاصة بك

- ما هي المعادن الأكثر استخدامًا في المنطقة الساخنة لفرن التفريغ؟ اكتشف المفتاح للمعالجة عالية النقاء