في جوهرها، تتمثل العيوب الأساسية لعملية التلبيد في المسامية المتبقية المتأصلة في الجزء النهائي، وتكاليف الأدوات الأولية الكبيرة، والقيود المفروضة على حجم المواد التي يمكن معالجتها بفعالية. تعني هذه العوامل أنه بينما يعتبر التلبيد ممتازًا للإنتاج الضخم للأجزاء المعقدة، فإنه غالبًا ما يكون غير مناسب للتطبيقات التي تتطلب أقصى كثافة للمواد أو لسلاسل الإنتاج ذات الحجم المنخفض.

التحدي المركزي للتلبيد هو المقايضة بين كفاءة التصنيع وكمال المواد. تخلق العملية بطبيعتها أجزاء بدرجة من المسامية الدقيقة، مما قد يؤثر على الخصائص الميكانيكية مثل القوة وعمر التعب مقارنة بالمواد الكثيفة تمامًا.

القيود الأساسية: المسامية المتبقية

يحول التلبيد المسحوق السائب إلى جسم صلب، لكنه نادرًا ما يحقق الكثافة النظرية بنسبة 100% للمادة الأساسية. الفراغات الصغيرة المتبقية هي مصدر عيوبه الرئيسية.

ما هي المسامية المتبقية؟

يعمل التلبيد عن طريق تسخين المسحوق المضغوط بحيث تترابط الجزيئات معًا، مما يقلل المسافة بينها. ومع ذلك، من الصعب جدًا إزالة كل هذه الفراغات، أو المسام.

لذلك، يحتوي المنتج النهائي على شبكة من الفراغات الصغيرة. توجد متغيرات متقدمة مثل Sinter-HIP (الضغط المتساوي الساكن الساخن) خصيصًا لمكافحة هذه المشكلة عن طريق تطبيق ضغط عالٍ بعد التلبيد لزيادة انهيار هذه المسام.

التأثير على الخصائص الميكانيكية

تؤدي المسامية مباشرة إلى تدهور الأداء الميكانيكي للجزء. تعمل هذه الفراغات المجهرية كمراكز تركيز للضغط، وهي نقاط يمكن أن تبدأ فيها الشقوق تحت الحمل.

هذا يعني أن الجزء الملبد سيكون له عادة قوة شد ومقاومة للتعب وصلابة أقل مقارنة بجزء مماثل تم تشكيله من كتلة صلبة أو مطروقة أو مشغولة من نفس المادة.

الآثار المترتبة على الختم والنفاذية

إن وجود مسام متصلة يجعل الأجزاء الملبدة القياسية غير مناسبة للتطبيقات التي يجب أن تكون محكمة الغاز أو تحمل الضغط.

بينما تعتبر هذه الخاصية عيبًا في إنشاء حاويات محكمة الغلق، يمكن استغلالها عمدًا لإنتاج مرشحات أو مكونات مصممة لامتصاص الغاز.

قيود العملية والمواد

بالإضافة إلى المسامية، تفرض طبيعة عملية التلبيد نفسها العديد من القيود العملية والاقتصادية.

تكاليف الأدوات الأولية المرتفعة

يتطلب التلبيد قالبًا دقيقًا ومتينًا لضغط المسحوق الأولي في شكله "الأخضر" قبل التسخين. إن هندسة وتصنيع هذه الأدوات مكلفة.

يعني هذا الاستثمار الأولي المرتفع أن التلبيد فعال من حيث التكلفة فقط لأحجام الإنتاج الكبيرة حيث يمكن استهلاك تكلفة الأدوات على مدى آلاف أو ملايين الأجزاء.

قيود على حجم الجزء

يعد تحقيق كثافة ودرجة حرارة موحدة في جزء كبير أثناء التلبيد أمرًا صعبًا للغاية. الأجزاء الكبيرة عرضة للالتواء أو التشقق أو وجود خصائص غير متناسقة من السطح إلى اللب.

نتيجة لذلك، يقتصر التلبيد عادة على المكونات الصغيرة والمعقدة نسبيًا حيث يمكن التحكم في ظروف العملية بإحكام.

قيود المواد والهندسة

العملية هي الأنسب للمواد التي يمكن تشكيلها على شكل مسحوق، وبشكل أساسي المعادن والسيراميك. وهي لا تنطبق على العديد من البوليمرات أو فئات المواد الأخرى.

علاوة على ذلك، بينما يتفوق التلبيد في الأشكال الخارجية المعقدة، فإنه يواجه صعوبة في بعض الميزات الداخلية مثل التجاويف أو الثقوب المتقاطعة التي يستحيل تشكيلها باستخدام مكبس وقالب صلبين.

فهم المقايضات

يتطلب اختيار التلبيد فهمًا واضحًا لما تكسبه وما تتخلى عنه.

التكلفة مقابل الأداء

يوفر التلبيد مسارًا فعالًا من حيث التكلفة للإنتاج الضخم للأجزاء ذات الأشكال الهندسية المعقدة التي ستكون مكلفة للغاية في التشغيل الآلي. المقايضة هي قبول أداء ميكانيكي أقل بسبب المسامية.

إذا كانت القوة المطلقة حاسمة، فقد تكون وفورات التكلفة الناتجة عن التلبيد غير ذات صلة، وتكون هناك حاجة إلى طريقة تصنيع أكثر قوة.

الدقة الأبعاد مقابل الانكماش

تنكمش الأجزاء مع تقليل المسام أثناء مرحلة التسخين. بينما يمكن التنبؤ بهذا الانكماش وأخذه في الاعتبار، فإنه يقدم درجة من التباين في الأبعاد.

على الرغم من أن الأجزاء الملبدة تتمتع بدقة عالية، إلا أنها لا تستطيع عمومًا مطابقة التفاوتات الضيقة للغاية التي يمكن تحقيقها بالتشغيل الآلي بعد المعالجة.

اتخاذ القرار الصحيح لتطبيقك

التلبيد أداة قوية عند استخدامها بشكل صحيح. يجب أن يسترشد قرارك بهدفك الأساسي.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم للأجزاء المعقدة وغير الحرجة: يعتبر التلبيد خيارًا مثاليًا، حيث أن فعاليته من حيث التكلفة وقدرته على إنشاء أشكال شبه صافية تفوق الانخفاض في كثافة المواد.

- إذا كان تركيزك الأساسي هو أقصى قوة وعمر التعب: فكر في بدائل مثل التشكيل أو التشغيل الآلي باستخدام الحاسب الآلي، أو حدد عملية متقدمة مثل Sinter-HIP لتحقيق الكثافة المطلوبة.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات منخفضة أو النماذج الأولية: فإن تكاليف الأدوات المرتفعة للتلبيد تجعله غير اقتصادي؛ طرق مثل التشغيل الآلي أو التصنيع الإضافي (الطباعة ثلاثية الأبعاد) هي الأنسب بكثير.

من خلال فهم هذه القيود المتأصلة، يمكنك الاستفادة من التلبيد بفعالية للتطبيقات الصحيحة وتجنب عيوبه.

جدول الملخص:

| العيوب | التأثير الرئيسي |

|---|---|

| المسامية المتبقية | انخفاض قوة الشد، ومقاومة التعب، واحتمال نفاذية الغاز. |

| تكاليف الأدوات المرتفعة | استثمار أولي كبير، مما يجعله فعالاً من حيث التكلفة فقط للإنتاج بكميات كبيرة. |

| قيود الحجم والهندسة | تحديات في إنتاج الأجزاء الكبيرة والميزات الداخلية المعقدة مثل التجاويف. |

هل تواجه صعوبة في تحديد ما إذا كان التلبيد مناسبًا لمكونك؟

في KINTEK، نحن متخصصون في مساعدتك على تجاوز هذه المقايضات. تضمن خبرتنا في معدات المختبرات والمواد الاستهلاكية اختيارك لعملية التصنيع المثلى لاحتياجاتك الخاصة—سواء كان ذلك تحقيق أقصى كثافة أو إنتاجًا ضخمًا فعالاً من حيث التكلفة.

دع خبرائنا يرشدونك إلى الحل الصحيح. اتصل بـ KINTEK اليوم للحصول على استشارة شخصية!

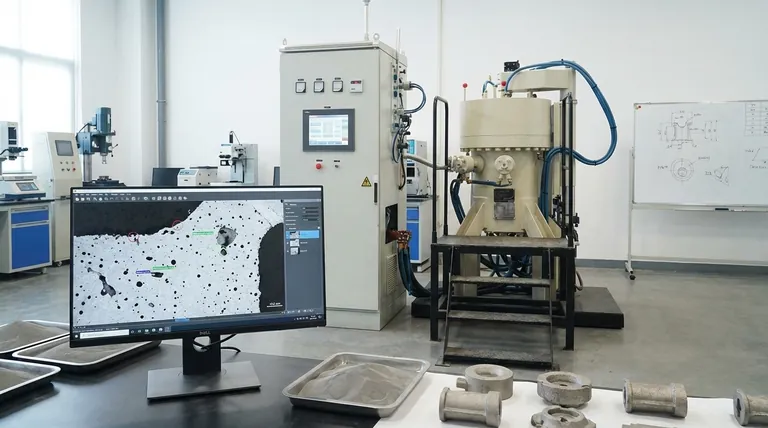

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

يسأل الناس أيضًا

- ما هي الوظائف الرئيسية لفرن التلبيد بالضغط الساخن الفراغي؟ إنتاج حبيبات سيراميك نيتريد اليورانيوم عالية الكثافة

- كيف يؤثر التحكم الدقيق في درجة الحرارة على سبائك FeCoCrNiMnTiC عالية الإنتروبيا؟ إتقان التطور المجهري

- ما هي مزايا استخدام فرن الضغط الساخن الفراغي؟ تحقيق كثافة 98.9% في السيراميك الرقائقي Al2O3-TiC

- كيف يساهم نظام البيئة الفراغية في عملية التلبيد بالضغط الساخن لـ B4C-CeB6؟ اكتشف أقصى كثافة للسيراميك

- ما هي مزايا التلبيد الفراغي؟ تحقيق نقاء وقوة وأداء فائقين