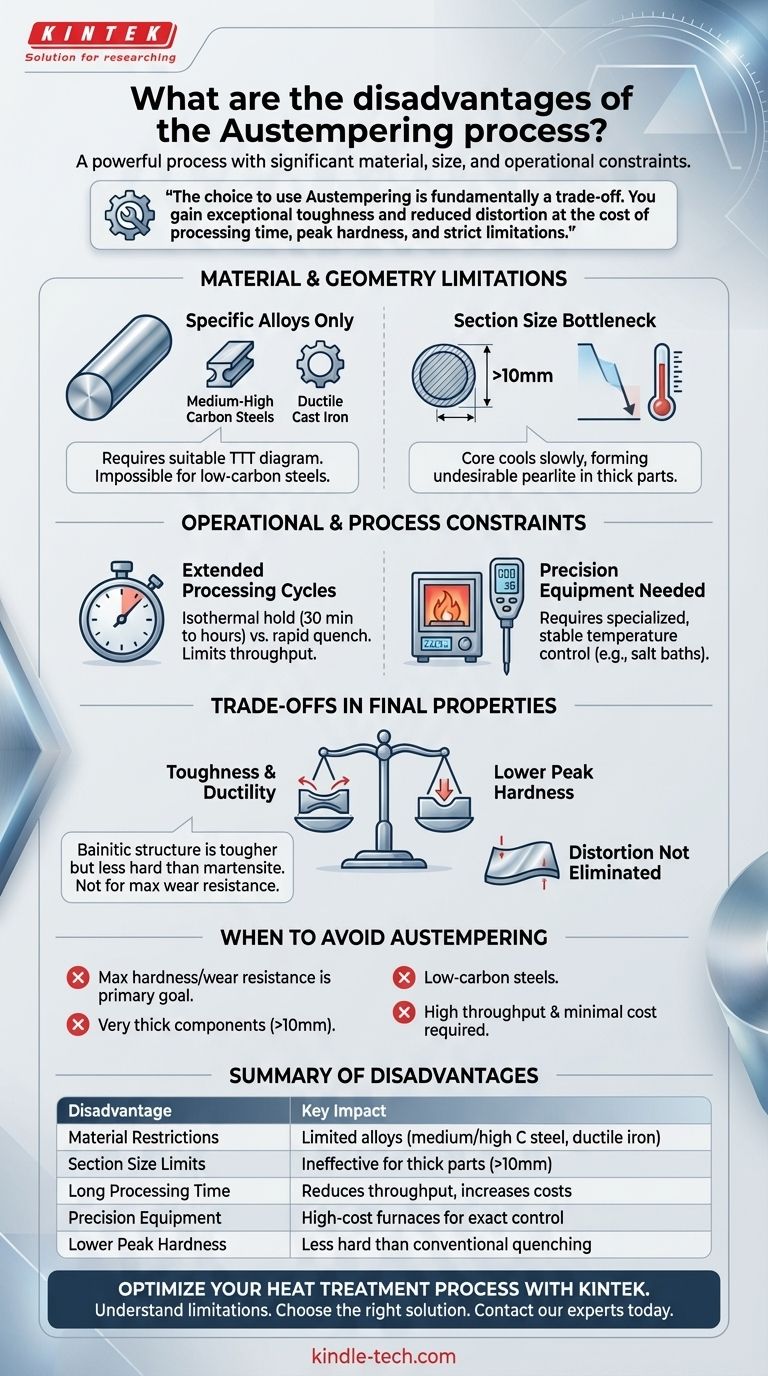

على الرغم من كونها معالجة حرارية قوية، فإن العيوب الأساسية للتقسية بالتشكيل هي قيود المواد وأبعاد المقطع، وأوقات المعالجة الأطول، والحاجة إلى تحكم دقيق للغاية في درجة الحرارة. هذه العملية ليست حلاً شاملاً وهي مناسبة فقط لمجموعة مختارة من السبائك الحديدية حيث تفوق فوائدها الفريدة المتمثلة في المتانة العالية والليونة قيودها التشغيلية الكبيرة.

إن اختيار استخدام التقسية بالتشكيل هو في الأساس مقايضة. أنت تكتسب متانة استثنائية وتشوهًا أقل على حساب وقت المعالجة، والصلادة القصوى، والقيود الصارمة على نوع وحجم المادة التي يمكنك معالجتها.

تحدي المادة والهندسة

تتحدد فعالية التقسية بالتشكيل من خلال الخصائص المعدنية الأساسية للسبائك والأبعاد الفيزيائية للمكون. يعد تجاهل هذه العوامل المصدر الأكثر شيوعًا للفشل.

مقيدة بسبائك محددة

تكون العملية قابلة للتطبيق فقط للمواد التي تحتوي على مخطط زمني-حرارة-تحول (TTT) مناسب. ويشمل ذلك الفولاذ الكربوني المتوسط إلى العالي، وأبرزها الحديد الزهر القابل للطرق (لإنتاج الحديد الزهر القابل للطرق والمقسّى بالتشكيل أو ADI).

تمتلك هذه المواد "خليج الباينيت" - وهي نافذة زمنية عند درجة حرارة معينة حيث يمكن أن تتشكل البنية المجهرية الباينيتية المرغوبة دون التحول إلى بيرلايت أو مارتنسيت غير مرغوب فيه.

تفتقر الفولاذ منخفض الكربون إلى نافذة المعالجة الواضحة هذه، مما يجعل من المستحيل إجراء دورة تقسية بالتشكيل ناجحة.

عنق الزجاجة لحجم المقطع

يعتمد نجاح التقسية بالتشكيل على تبريد الجزء بأكمله بسرعة كافية لتجنب تكوين البيرلايت، ثم تثبيته عند درجة حرارة ثابتة.

بالنسبة للمكونات السميكة أو الكبيرة، يبرد القلب أبطأ بكثير من السطح. يعني هذا التباين أن القلب قد يبدأ في التحول إلى بيرلايت ناعم وغير مرغوب فيه قبل أن يصل أبدًا إلى درجة حرارة التقسية بالتشكيل المستهدفة، مما يؤدي إلى خصائص ميكانيكية غير متسقة ودون المستوى.

القيود التشغيلية والمتعلقة بالعملية

بالإضافة إلى اختيار المواد، تفرض التقسية بالتشكيل تحديات تشغيلية فريدة يمكن أن تزيد من التعقيد والتكلفة مقارنة بالمعالجات الحرارية التقليدية.

دورات معالجة ممتدة

قد تستغرق عملية التثبيت المتساوي الحرارة المطلوبة لتحويل الأوستنيت إلى باينيت قدرًا كبيرًا من الوقت، وغالبًا ما تستمر من 30 دقيقة إلى عدة ساعات.

هذا أطول بكثير من التبريد السريع لعملية التصلب التقليدية. يمكن أن تحد أوقات الدورة الممتدة هذه من إنتاجية الفرن، وتزيد من استهلاك الطاقة، وترفع في النهاية التكلفة لكل قطعة.

الحاجة إلى معدات دقيقة

يعد الحفاظ على درجة حرارة دقيقة وموحدة أثناء التثبيت المتساوي الحرارة أمرًا بالغ الأهمية على الإطلاق. يتطلب هذا عادةً معدات متخصصة مثل أحواض الملح المهتاجة أو الأفران ذات الغلاف الجوي المغلق مع تنظيم حراري ممتاز.

يمكن أن يؤدي أي تقلب كبير في درجة الحرارة إلى تكوين هياكل مجهرية غير مرغوب فيها، مما يعرض سلامة وأداء الجزء النهائي للخطر. تضيف هذه الحاجة إلى الدقة إلى تكاليف كل من المعدات الرأسمالية والتشغيلية.

فهم المقايضات في الخصائص النهائية

حتى عند إجرائها بشكل صحيح، فإن الخصائص الناتجة للمكون المقسّى بالتشكيل تتضمن تنازلات محددة قد تجعله غير مناسب لتطبيقات معينة.

توازن الصلادة مقابل المتانة

تشتهر البنية الباينيتية الناتجة عن التقسية بالتشكيل بمتانتها الممتازة وليونتها ومقاومتها للتعب. ومع ذلك، فإنها لا تحقق نفس الصلادة القصوى أو مقاومة التآكل التي تحققها البنية المارتنسيتية الكاملة الناتجة عن عملية التبريد والتطبيع التقليدية. إذا كانت الصلادة السطحية القصوى هي الهدف التصميمي الأساسي، فإن التقسية بالتشكيل غالبًا ما تكون الخيار الأقل تفضيلاً.

التشوه لا يتم القضاء عليه تمامًا

تشتهر التقسية بالتشكيل بإنتاج تشوه أقل من التبريد التقليدي لأن التحول إلى الباينيت أبطأ وأكثر اتساقًا. ومع ذلك، فهي ليست محصنة ضد التشوه. لا يزال من الممكن حدوث إجهادات حرارية كبيرة أثناء التبريد الأولي إلى درجة حرارة التقسية بالتشكيل، خاصة في الأجزاء ذات الأشكال الهندسية المعقدة أو التغيرات الجذرية في السماكة، مما يؤدي إلى التواء.

متى يجب تجنب التقسية بالتشكيل

بناءً على هذه القيود، يمكنك اتخاذ قرار واضح بشأن ما إذا كانت التقسية بالتشكيل هي العملية المناسبة لهدفك.

- إذا كان تركيزك الأساسي هو أقصى درجات الصلادة ومقاومة التآكل: فإن عملية التبريد والتطبيع التقليدية لتحقيق بنية مارتنسيتية كاملة هي الخيار الأفضل.

- إذا كنت تعمل بمكونات سميكة جدًا (عادةً أكبر من 10 مم): فإن خطر البنية المجهرية والخصائص غير المتجانسة في القلب يجعل التقسية بالتشكيل خيارًا أقل موثوقية.

- إذا كان مشروعك يتضمن فولاذًا منخفض الكربون: تجعل حركية تحول السبائك عملية التقسية بالتشكيل غير عملية من الناحية المعدنية أو مستحيلة التنفيذ بشكل صحيح.

- إذا كنت تتطلب إنتاجية عالية وتكاليف معالجة دنيا: قد لا تكون أوقات الدورة الطويلة والمعدات المتخصصة المطلوبة للتقسية بالتشكيل مجدية اقتصاديًا.

يعد فهم هذه القيود هو المفتاح للاستفادة من التقسية بالتشكيل لغرضها المقصود: إنشاء مكونات متينة بشكل استثنائي حيث تفشل الطرق الأخرى.

جدول ملخص:

| العيب | التأثير الرئيسي |

|---|---|

| قيود المواد | مقتصر على سبائك محددة (مثل الفولاذ الكربوني المتوسط/العالي، الحديد القابل للطرق) ذات مخطط TTT مناسب. |

| حدود حجم المقطع | غير فعال للأجزاء السميكة (>10 مم) بسبب التبريد والبنية المجهرية غير المتجانسة. |

| وقت المعالجة الطويل | قد يستغرق التثبيت المتساوي الحرارة ساعات، مما يقلل الإنتاجية ويزيد التكاليف. |

| الحاجة إلى معدات دقيقة | يتطلب أفرانًا متخصصة وعالية التكلفة (مثل أحواض الملح) للتحكم الدقيق في درجة الحرارة. |

| صلادة قصوى أقل | توفر البنية الباينيتية متانة فائقة ولكن صلادة أقل من المارتنسيت الناتج عن التبريد التقليدي. |

حسّن عملية المعالجة الحرارية الخاصة بك مع KINTEK

يعد فهم قيود العمليات مثل التقسية بالتشكيل أمرًا بالغ الأهمية لاختيار الحل المناسب لاحتياجات المختبر أو الإنتاج لديك. في KINTEK، نحن متخصصون في توفير معدات المختبرات والمواد الاستهلاكية عالية الجودة والمصممة خصيصًا لتحديات المعالجة الحرارية الخاصة بك.

سواء كنت تعمل بسبائك متخصصة أو تحتاج إلى تحكم دقيق في درجة الحرارة، يمكن أن تساعدك مجموعتنا من الأفران والمعدات المساعدة في تحقيق نتائج متسقة وموثوقة. دع خبرائنا يساعدونك في العثور على الإعداد المثالي لتعزيز كفاءتك ونتائجك.

هل أنت مستعد لتحسين قدراتك في المعالجة الحرارية؟ اتصل بفريقنا اليوم للحصول على استشارة شخصية!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي معملي عمودي

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

يسأل الناس أيضًا

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة

- ما هو تسخين أنبوب الكوارتز؟اكتشف فوائدها وتطبيقاتها

- كيف تنظف فرن أنبوب الكوارتز؟ منع التلوث وإطالة عمر الأنبوب

- ما هي درجة حرارة التلدين للأنابيب؟ دليل للنطاقات الخاصة بالمواد لتحقيق أفضل النتائج

- ما هي عملية التخمير للأنابيب؟ تحقيق النعومة والليونة المثلى لأنابيبك