المخاطر الأساسية للحام بالنحاس هي تدهور المواد وتكوين تسربات غير قابلة للكشف. تنشأ هذه المشكلات عند استخدام درجات النحاس غير الخالية من الأكسجين، حيث تتفاعل الأكاسيد الداخلية مع أجواء اللحام بالنحاس لتكوين بخار الماء، مما يسبب تقرحات وتشققات داخلية. يمكن أن يسمح هذا الضرر بعد ذلك لمعدن الحشو باللحام بالنحاس باختراق حدود حبيبات النحاس، مما يخلق مسارات تسرب خفية تعرض سلامة التجميع النهائي للخطر.

أهم ما يجب أخذه في الاعتبار هو أن غالبية مخاطر اللحام بالنحاس ليست متأصلة في العملية نفسها، ولكنها نتيجة مباشرة لاختيار درجة النحاس الخاطئة للتطبيق. فهم علم المواد هو المفتاح لمنع الفشل الكارثي.

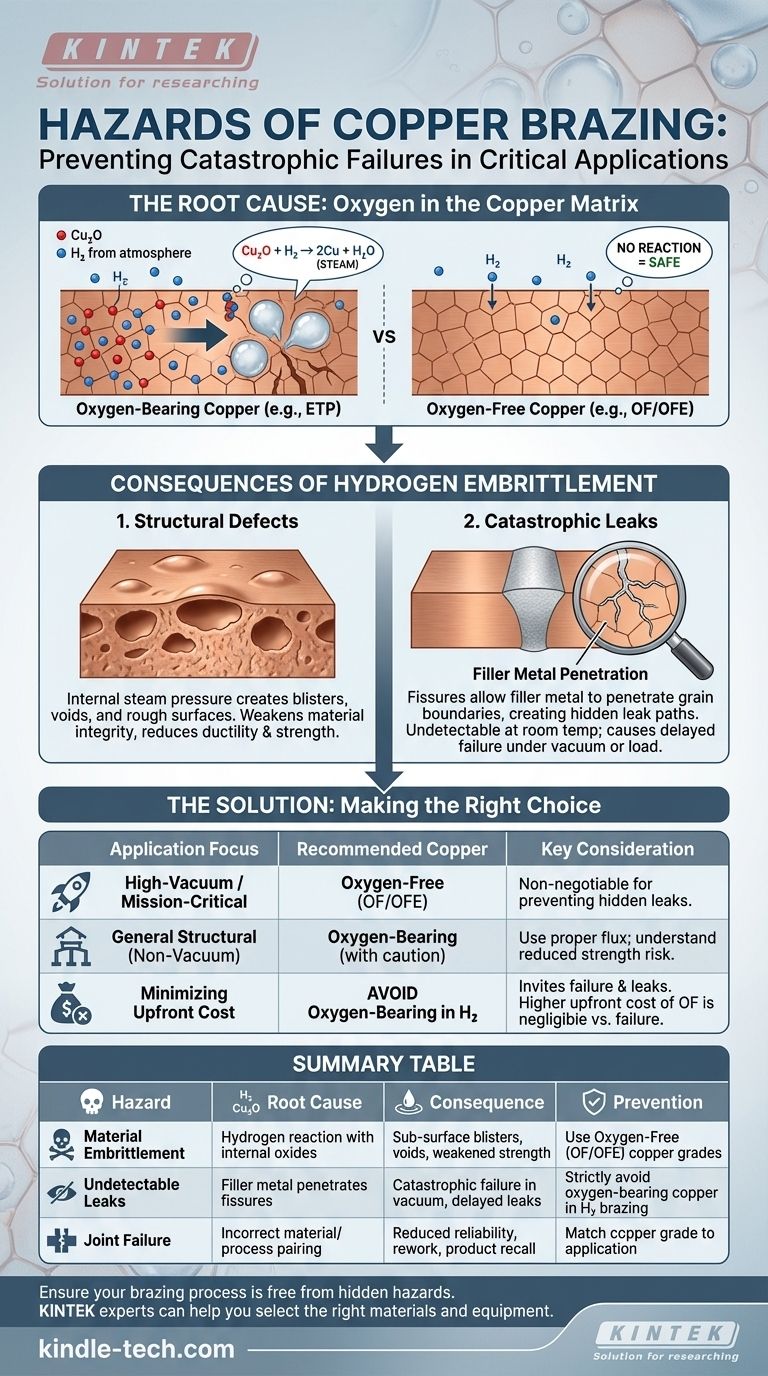

السبب الجذري: الأكسجين في مصفوفة النحاس

تعود أخطر المخاطر في اللحام بالنحاس إلى عنصر واحد: الأكسجين المحتجز داخل النحاس نفسه أثناء تصنيعه الأولي.

فهم درجات النحاس

ليس كل النحاس متماثلًا. التمييز الحاسم هو بين النحاس الخالي من الأكسجين (OF)، مثل C10100 أو C10200، والدرجات الأكثر شيوعًا التي تحتوي على الأكسجين مثل نحاس ETP (Electrolytic Tough Pitch).

يتم التحكم في محتوى الأكسجين في النحاس الخالي من الأكسجين بدقة إلى مستويات ضئيلة. نحاس ETP، على الرغم من امتلاكه توصيلية ممتازة، يحتوي على الأكسجين في شكل شوائب أكسيد النحاس (Cu₂O) داخل هيكله المعدني.

تفاعل الهشاشة الهيدروجينية

تتم العديد من عمليات اللحام بالنحاس عالية النقاء في جو مختزل، مثل الهيدروجين، لمنع الأكسدة. عندما يتم تسخين النحاس الذي يحتوي على الأكسجين في هذه البيئة، تنتشر ذرات الهيدروجين في النحاس وتتفاعل مع شوائب أكسيد النحاس الداخلية.

ينتج عن هذا التفاعل الكيميائي (Cu₂O + H₂ → 2Cu + H₂O) بخار ماء عالي الضغط. نظرًا لأن هذا البخار محتجز داخل المعدن الصلب، فإنه يخلق ضغطًا داخليًا هائلًا، مما يؤدي إلى تلف كبير في المواد.

النتيجة 1: عيوب فيزيائية وهيكلية

يتجلى الضغط الداخلي الناتج عن تكوين البخار في شكل أعطال مرئية وهيكلية تعرض الجزء للخطر.

التقرحات والفراغات والخشونة

يدفع بخار الماء المحتجز النحاس بعيدًا، مما يخلق فراغات وتقرحات تحت السطح. على السطح، يمكن أن يظهر هذا على شكل نتوءات أو نسيج خشن وغير مستوٍ حيث يُتوقع سطح أملس.

ضعف سلامة المواد

هذه الفراغات والتشققات الداخلية هي نقاط ضعف. إنها تقلل من ليونة وقوة المادة، مما يجعل المكون الملحوم عرضة للتشقق أو الفشل تحت الإجهاد الميكانيكي أو الدورات الحرارية.

النتيجة 2: تسربات فراغ كارثية

بالنسبة للتطبيقات في أنظمة الفراغ أو الفضاء أو الإلكترونيات، فإن أخطر المخاطر هي إنشاء مسارات تسرب يكاد يكون من المستحيل العثور عليها.

اختراق معدن الحشو

تعمل التشققات الداخلية الناتجة عن الهشاشة الهيدروجينية كمسارات. أثناء اللحام بالنحاس، يتم سحب معدن الحشو السائل إلى حدود الحبيبات والشقوق الدقيقة المفتوحة حديثًا بفعل الخاصية الشعرية.

من الخارج، قد تبدو وصلة اللحام بالنحاس مثالية. ومع ذلك، داخليًا، يكون معدن الحشو قد أنشأ شبكة معقدة ومجهرية من مسارات التسرب مباشرة عبر مادة النحاس الأساسية نفسها.

تحدي الكشف

غالبًا ما تكون هذه التسربات صغيرة جدًا بحيث لا يمكن العثور عليها باستخدام كاشفات الهيليوم القياسية في درجة حرارة الغرفة. ومع ذلك، يمكن أن تفتح عندما يتم تسخين المكون أو وضعه تحت الفراغ أو الحمل الميكانيكي، مما يؤدي إلى فشل متأخر وكارثي في الميدان.

فهم المفاضلات

يتطلب اختيار المواد والعمليات الصحيحة الموازنة بين التكلفة والأداء والمخاطر.

معادلة التكلفة مقابل الموثوقية

السبب الرئيسي لاستخدام النحاس الذي يحتوي على الأكسجين هو تكلفته المنخفضة مقارنة بدرجات OF. ومع ذلك، فإن هذا التوفير في التكلفة يقدم خطرًا كبيرًا وغير مقبول غالبًا للهشاشة والتسرب.

بالنسبة لأي تطبيق حرج، فإن التكلفة الأولية الأعلى للنحاس الخالي من الأكسجين لا تذكر مقارنة بالتكلفة المحتملة للفشل الميداني أو إعادة العمل أو سحب المنتج.

أهمية التحكم في العملية

حتى مع المواد الصحيحة، يمكن أن يؤدي سوء التحكم في العملية إلى مخاطر. يمكن أن يترك التنظيف غير الكافي أكاسيد سطحية تمنع تدفق الحشو، بينما يمكن أن يتسبب استخدام جو اللحام بالنحاس الخاطئ في مجموعة خاصة به من المشاكل. يجب النظر في المواد والعملية معًا.

اتخاذ القرار الصحيح لهدفك

يجب أن يملي اختيارك للنحاس بالكامل متطلبات الاستخدام النهائي للمكون.

- إذا كان تركيزك الأساسي هو أداء الفراغ العالي أو الموثوقية الحرجة للمهمة: يجب عليك استخدام درجة نحاس خالية من الأكسجين (OF أو OFE). هذا غير قابل للتفاوض.

- إذا كان تركيزك الأساسي هو وصلة هيكلية عامة لا تستخدم في الفراغ: قد يكون النحاس الذي يحتوي على الأكسجين مقبولًا، ولكن يجب عليك استخدام تدفق مناسب وفهم خطر انخفاض قوة المواد.

- إذا كان تركيزك الأساسي هو تقليل التكلفة الأولية: كن على دراية بأن استخدام النحاس الذي يحتوي على الأكسجين في بيئة لحام بالنحاس بالهيدروجين يدعو مباشرة إلى فشل المواد وتسربات غير قابلة للكشف.

في النهاية، يعود منع مخاطر اللحام بالنحاس إلى اختيار المواد الصحيحة للعملية التي تنوي استخدامها.

جدول الملخص:

| الخطر | السبب الجذري | النتيجة | الوقاية |

|---|---|---|---|

| هشاشة المواد | تفاعل الهيدروجين مع الأكاسيد الداخلية (Cu₂O) في النحاس | تقرحات تحت السطح، فراغات، ضعف القوة | استخدام درجات النحاس الخالية من الأكسجين (OF/OFE) (C10100, C10200) |

| تسربات غير قابلة للكشف | اختراق معدن الحشو للتشققات الناتجة عن ضغط البخار | فشل كارثي في أنظمة الفراغ، تسربات متأخرة | تجنب تمامًا النحاس الذي يحتوي على الأكسجين (مثل ETP) في اللحام بالنحاس بالهيدروجين |

| فشل الوصلة | عدم تطابق المواد/العملية | انخفاض الموثوقية، إعادة العمل، سحب المنتج | مطابقة درجة النحاس للتطبيق (OF للاستخدام الحرج/الفراغي) |

تأكد من أن عملية اللحام بالنحاس خالية من المخاطر الخفية. تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، وتخدم احتياجات المختبرات والبحث والتطوير الحرجة. يمكن لخبرائنا مساعدتك في اختيار المواد والمعدات المناسبة لمنع فشل اللحام بالنحاس. اتصل بنا اليوم لمناقشة تطبيقك المحدد وتحقيق نتائج موثوقة وخالية من التسرب.

دليل مرئي

المنتجات ذات الصلة

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن أنبوبي عالي الضغط للمختبرات

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

يسأل الناس أيضًا

- ما هو الغرض من المعالجة الحرارية للألومنيوم؟ إطلاق العنان للقوة العالية والأداء الهندسي

- ما هي وحدة سمك الطلاء؟ تجنب الأخطاء المكلفة باستخدام الميكرونات مقابل الميلز

- ما هو تأثير التلبيد؟ تحويل المسحوق إلى أجزاء متينة وعالية الأداء

- ما هو التحلل الحراري باستخدام التسخين بالميكروويف؟ مسار أسرع وأكثر كفاءة لإنتاج الزيت الحيوي والغاز الاصطناعي

- ما هي النظرية الأساسية لـ XRF؟ اكتشف تحليل المواد على المستوى الذري

- كيف تُصنف أفران المعالجة الحرارية؟ دليل لمطابقة نوع الفرن مع هدف عمليتك

- هل كهرباء الكتلة الحيوية رخيصة؟ التكلفة الحقيقية للطاقة المتجددة القابلة للتوزيع

- ما هي العملية البديلة للتلبيد؟ قارن بين الصب، الحدادة، والتشغيل لمشروعك