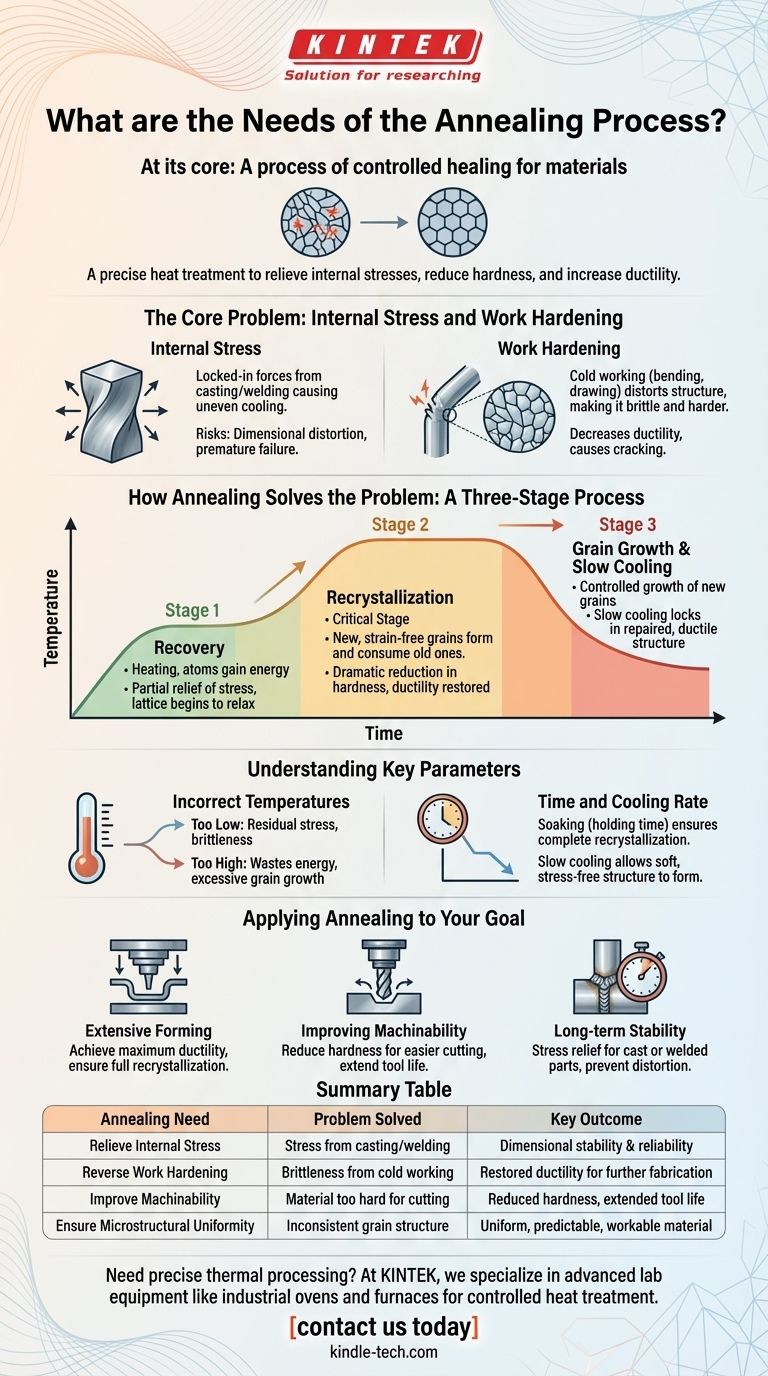

في جوهره، التخمير هو عملية شفاء متحكم بها للمواد. إنه معالجة حرارية دقيقة تستخدم لحل مشاكل محددة تنشأ أثناء التصنيع، وذلك بشكل أساسي عن طريق تخفيف الإجهادات الداخلية، وتقليل الصلابة، وزيادة الليونة. من خلال تسخين المادة بعناية إلى درجة حرارة معينة، والاحتفاظ بها هناك، ثم تبريدها ببطء، يعيد التخمير هيكلها الداخلي بشكل فعال، مما يجعلها أكثر تجانسًا وقابلية للتشكيل.

الحاجة الأساسية للتخمير هي عكس الآثار الضارة لعمليات التصنيع مثل الصب أو اللحام أو التشكيل على البارد. إنه لا يلين المادة فحسب؛ بل يصلح البنية البلورية الداخلية للقضاء على الإجهادات الخفية واستعادة الليونة المطلوبة لمزيد من التصنيع أو الخدمة الموثوقة.

المشكلة الأساسية: الإجهاد الداخلي وتصلب العمل

لفهم الحاجة إلى التخمير، يجب أن تفهم أولاً المشاكل التي يحلها. تنشأ هذه المشاكل على المستوى المجهري أثناء عمليات التصنيع الشائعة.

ما هو الإجهاد الداخلي؟

الإجهادات الداخلية هي قوى محبوسة داخل المادة. عمليات مثل الصب، حيث تبرد المادة المنصهرة بشكل غير متساوٍ، أو اللحام، الذي يخلق حرارة موضعية شديدة، تتسبب في شد أجزاء مختلفة من المادة ضد بعضها البعض.

هذه الإجهادات الخفية تمثل مسؤولية كبيرة. يمكن أن تؤدي إلى تشوه الأبعاد بمرور الوقت أو، الأهم من ذلك، تتسبب في فشل غير متوقع ومبكر عند وضع الجزء في الخدمة.

فهم تصلب العمل

عندما تقوم بثني أو سحب أو تشكيل معدن في درجة حرارة الغرفة (عملية تسمى التشكيل على البارد)، فإنك تشوه بنيته البلورية الداخلية. هذا يجعل المادة أكثر صلابة وقوة، ولكن أيضًا أكثر هشاشة بشكل ملحوظ.

مع زيادة تصلب العمل، تقل قدرة المادة على التشكيل الإضافي - أي ليونتها. في النهاية، تصبح هشة للغاية بحيث أن أي محاولة إضافية لتشكيلها ستؤدي إلى تشققها أو كسرها.

كيف يحل التخمير المشكلة: عملية من ثلاث مراحل

يعكس التخمير هذه المشاكل بشكل منهجي عن طريق تمرير المادة بثلاث مراحل متميزة مع زيادة درجة الحرارة.

المرحلة 1: الاستعادة

مع تسخين المادة، تكتسب الذرات طاقة حرارية. تسمح هذه المرحلة الأولية بالتخفيف الجزئي للإجهادات الداخلية حيث تبدأ الشبكة البلورية المشوهة في الاسترخاء. ومع ذلك، لا تتغير خصائص المادة بشكل كبير بعد.

المرحلة 2: إعادة التبلور

هذه هي المرحلة الأكثر أهمية في التخمير. عندما تصل المادة إلى درجة حرارتها المستهدفة، تبدأ بلورات جديدة خالية من الإجهاد (أو "حبوب") في التكون داخل البنية القديمة المشوهة.

تنمو هذه الحبوب الجديدة وتستهلك في النهاية الحبوب القديمة، لتحل محل البنية المجهرية التالفة والمتصلبة بالعمل ببنية جديدة لينة. هذه هي النقطة التي تنخفض فيها الصلابة بشكل كبير وتستعاد الليونة.

المرحلة 3: نمو الحبوب

إذا تم الاحتفاظ بالمادة عند درجة حرارة إعادة التبلور لفترة طويلة جدًا، ستبدأ الحبوب الجديدة الخالية من الإجهاد في الاندماج والنمو لتصبح أكبر. يجب التحكم في هذه المرحلة النهائية بعناية.

بينما تضمن إزالة جميع الإجهادات، يمكن أن يؤثر النمو المفرط للحبوب أحيانًا سلبًا على بعض الخصائص الميكانيكية، مثل المتانة. التبريد البطيء الذي يتبع ذلك "يثبت" هذه البنية الجديدة، المصلحة، واللينة.

فهم المقايضات والمعايير الرئيسية

التخمير علم دقيق، وليس عملية تسخين بالقوة الغاشمة. يعتمد النجاح كليًا على التحكم في المتغيرات لتحقيق نتيجة محددة.

مخاطر درجات الحرارة غير الصحيحة

تسخين المادة إلى درجة حرارة منخفضة جدًا سيمنع إعادة التبلور الكاملة، تاركًا إجهادًا متبقيًا وهشاشة. تسخينها بدرجة عالية جدًا يهدر الطاقة ويمكن أن يبدأ نموًا غير مرغوب فيه للحبوب، مما قد يضر بالخصائص النهائية.

الدور الحاسم للوقت ومعدل التبريد

يجب الاحتفاظ بالمادة عند درجة الحرارة المستهدفة - وهي خطوة تُعرف باسم النقع - لفترة كافية لضمان اكتمال عملية إعادة التبلور في جميع أنحاء الجزء بأكمله.

علاوة على ذلك، فإن معدل التبريد أمر بالغ الأهمية. التبريد البطيء والمتحكم به المرتبط بالتخمير هو ما يسمح بتكوين بنية مجهرية ناعمة وخالية من الإجهاد ومتجانسة. يمكن أن تنتج معدلات التبريد المختلفة نتائج مختلفة تمامًا.

تطبيق التخمير على هدفك

استخدم التخمير كحل مستهدف بناءً على حاجتك الهندسية المحددة.

- إذا كان تركيزك الأساسي هو إعداد مادة للتشكيل المكثف: الهدف هو تحقيق أقصى قدر من الليونة عن طريق ضمان إعادة التبلور الكاملة، والتي تمحو آثار أي تصلب سابق للعمل.

- إذا كان تركيزك الأساسي هو تحسين قابلية تشغيل سبيكة: الهدف هو تقليل الصلابة إلى مستوى يجعل القطع أسهل ويطيل عمر الأداة، مع موازنة قابلية التشغيل مع متطلبات الجزء النهائي.

- إذا كان تركيزك الأساسي هو ضمان الاستقرار طويل الأمد لجزء مصبوب أو ملحوم: الهدف هو تخفيف الإجهاد، والقضاء على القوى الداخلية الخفية التي يمكن أن تؤدي إلى التشوه أو الفشل في الخدمة.

من خلال فهم هذه المبادئ، يمكنك تحديد التخمير ليس فقط كخطوة، ولكن كأداة دقيقة لهندسة خصائص المواد الدقيقة التي يتطلبها مشروعك.

جدول الملخص:

| الحاجة إلى التخمير | المشكلة التي تم حلها | النتيجة الرئيسية |

|---|---|---|

| تخفيف الإجهاد الداخلي | الإجهاد الناتج عن الصب/اللحام يسبب التشوه/الفشل | الاستقرار الأبعاد والموثوقية |

| عكس تصلب العمل | الهشاشة الناتجة عن التشكيل على البارد (الثني، السحب) | استعادة الليونة لمزيد من التصنيع |

| تحسين قابلية التشغيل | المادة صلبة جدًا للقطع الفعال | تقليل الصلابة، إطالة عمر الأداة |

| ضمان تجانس البنية المجهرية | بنية حبيبية داخلية غير متناسقة | مادة موحدة، يمكن التنبؤ بها، وقابلة للتشغيل |

هل تحتاج إلى معالجة حرارية دقيقة لتحقيق خصائص المواد المثالية لمشروعك؟

في KINTEK، نحن متخصصون في معدات المختبرات المتقدمة، بما في ذلك الأفران الصناعية، المصممة لعمليات المعالجة الحرارية المتحكم بها مثل التخمير. سواء كنت تعمل في البحث والتطوير، أو مراقبة الجودة، أو الإنتاج، فإن حلولنا تساعدك على تخفيف الإجهادات الداخلية، واستعادة الليونة، وضمان موثوقية المواد.

دع خبرائنا يساعدونك في اختيار المعدات المناسبة لتلبية احتياجات التخمير الخاصة بك—اتصل بنا اليوم لمناقشة تطبيقك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي معملي عمودي

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي معملي متعدد المناطق

- فرن بوتقة 1800 درجة مئوية للمختبر

يسأل الناس أيضًا

- كيف تنظف أنبوب فرن أنبوبي؟ دليل خطوة بخطوة للصيانة الآمنة والفعالة

- ما هي درجة حرارة التلدين للأنابيب؟ دليل للنطاقات الخاصة بالمواد لتحقيق أفضل النتائج

- ما هو تسخين أنبوب الكوارتز؟اكتشف فوائدها وتطبيقاتها

- ما هي عملية التخمير للأنابيب؟ تحقيق النعومة والليونة المثلى لأنابيبك

- كيف تنظف فرن أنبوب الكوارتز؟ منع التلوث وإطالة عمر الأنبوب