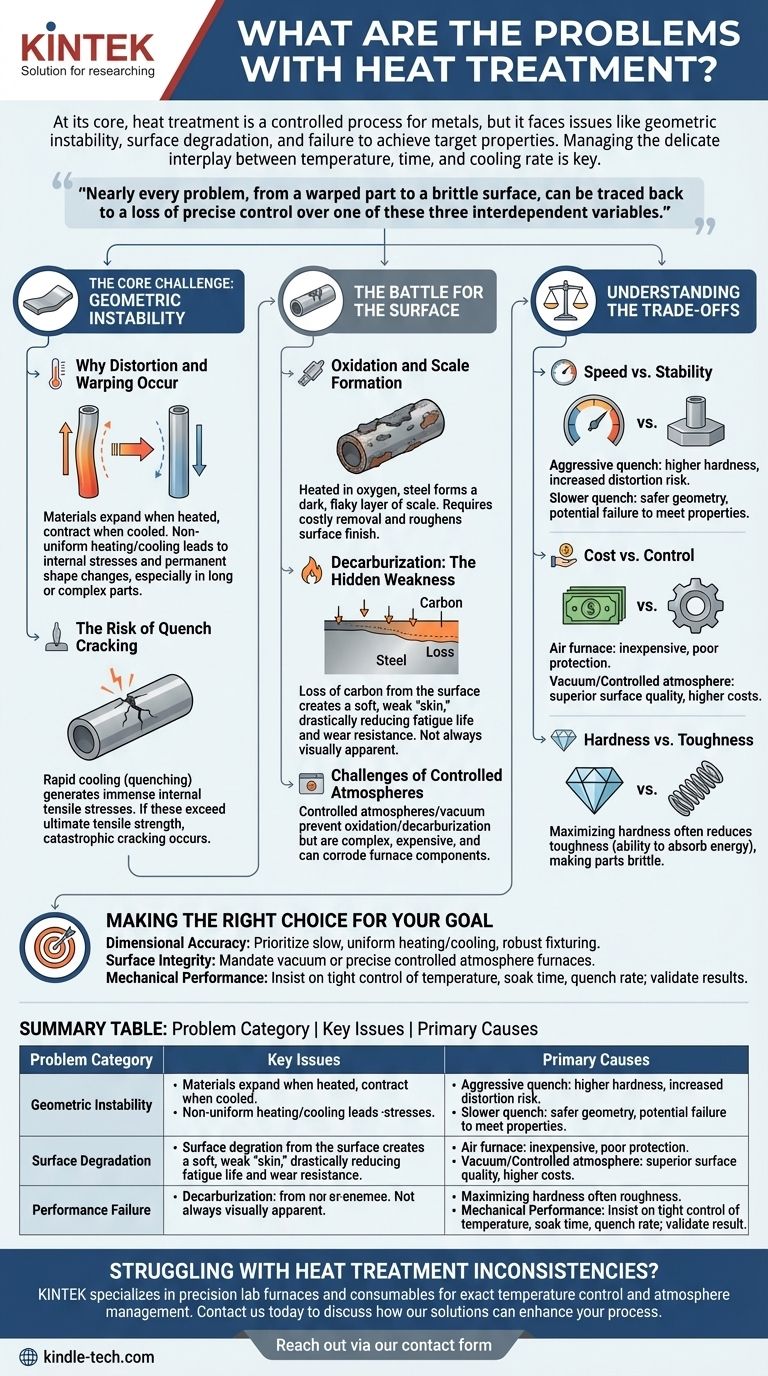

في جوهرها، المعالجة الحرارية هي عملية مضبوطة لتسخين وتبريد المعادن لتحقيق الخصائص الميكانيكية المرغوبة، ولكنها محفوفة بالمشاكل المحتملة. تقع المشكلات الأكثر شيوعًا في ثلاث فئات: عدم الاستقرار الهندسي مثل التشوه والتشقق، وتدهور السطح مثل تكون القشور ونزع الكربنة، والفشل في تحقيق الصلابة المستهدفة أو البنية المجهرية، مما يؤدي إلى أداء غير متناسق.

التحدي الأساسي للمعالجة الحرارية ليس فقط منع العيوب الفردية، بل إدارة التفاعل الدقيق بين درجة الحرارة والوقت ومعدل التبريد. يمكن إرجاع كل مشكلة تقريبًا، من جزء ملتوي إلى سطح هش، إلى فقدان التحكم الدقيق في أحد هذه المتغيرات الثلاثة المترابطة.

التحدي الأساسي: عدم الاستقرار الهندسي

تتضمن الإخفاقات الأكثر دراماتيكية ووضوحًا في المعالجة الحرارية فقدان الجزء لشكله المقصود أو تكسره بالكامل. تنبع هذه المشكلات من الإجهادات الحرارية والتحويلية الشديدة التي تحدث أثناء العملية.

لماذا يحدث التشوه والالتواء

تتمدد جميع المواد عند تسخينها وتتقلص عند تبريدها. عندما يحدث هذا بشكل غير منتظم عبر جزء ما - بسبب هندسته أو درجات حرارة الفرن غير المتساوية - تتراكم الإجهادات الداخلية.

ثم يتم تخفيف هذه الإجهادات عندما تخضع المادة للتشوه عند درجات حرارة عالية، مما يؤدي إلى تغييرات دائمة في شكل الجزء. لهذا السبب، تكون الأجزاء الطويلة والرقيقة أو تلك ذات الأشكال الهندسية المعقدة معرضة بشكل خاص للالتواء.

خطر تصدع التبريد

التبريد السريع (Quenching) ضروري لتحقيق صلابة عالية في الفولاذ. ومع ذلك، فهو أيضًا نقطة الخطر الأكبر.

نظرًا لأن سطح الجزء يبرد ويتحول بشكل أسرع بكثير من قلبه، تتولد إجهادات شد داخلية هائلة. إذا تجاوزت هذه الإجهادات قوة الشد القصوى للمادة، فسيحدث تصدع كارثي، مما يجعل الجزء عديم الفائدة.

المعركة من أجل السطح

سطح الجزء هو واجهته مع العالم، ويمكن للمعالجة الحرارية للأسف أن تؤدي إلى تدهوره. يعد حماية كيمياء السطح وتشطيبه جانبًا حاسمًا، وغالبًا ما يكون معقدًا، من العملية.

الأكسدة وتكون القشور

عند تسخين الفولاذ في وجود الأكسجين (أي في فرن مفتوح الهواء)، فإنه يشكل بسرعة طبقة داكنة ومتقشرة من أكسيد الحديد تُعرف باسم القشور.

يجب إزالة هذه القشور من خلال عمليات ثانوية مكلفة مثل السفع الرملي أو التخليل الحمضي. كما أنها تؤدي إلى تشطيب سطح خشن وفقدان كمية صغيرة من المواد.

نزع الكربنة: الضعف الخفي

نزع الكربنة هو فقدان الكربون من سطح الفولاذ. يحدث عند درجات حرارة عالية عندما يكون لجو الفرن إمكانية كربونية أقل من الفولاذ نفسه.

يؤدي هذا إلى تكوين "قشرة" ناعمة وضعيفة على الجزء، مما يقلل بشكل كبير من عمر التعب ومقاومة التآكل. إنه عيب خطير بشكل خاص لأنه ليس دائمًا واضحًا بصريًا.

تحديات الأجواء المتحكم بها

لمنع الأكسدة ونزع الكربنة، غالبًا ما تتم معالجة الأجزاء حراريًا في أجواء متحكم بها أو في فراغ. ومع ذلك، فإن هذا يطرح مجموعة خاصة به من المشاكل.

تعد إدارة التركيب الدقيق لغازات العملية أمرًا معقدًا ومكلفًا. علاوة على ذلك، يمكن أن تكون بعض الأجواء مسببة للتآكل، مما يتسبب في تآكل وفشل مبكر لعناصر التسخين الكهربائية بالفرن والمكونات الداخلية الأخرى.

فهم المفاضلات

يتضمن اختيار عملية المعالجة الحرارية الصحيحة دائمًا الموازنة بين الأولويات المتنافسة. يعد فهم هذه المفاضلات أمرًا أساسيًا لتجنب الأخطاء الشائعة.

السرعة مقابل الاستقرار

يؤدي التبريد السريع الأكثر قوة إلى صلابة أعلى ولكنه يزيد بشكل كبير من خطر التشوه والتشقق. التبريد الأبطأ أكثر أمانًا من الناحية الهندسية ولكنه قد يفشل في إنتاج الخصائص الميكانيكية المطلوبة.

التكلفة مقابل التحكم

المعالجة الحرارية في فرن هوائي غير مكلفة ولكنها لا توفر أي حماية تقريبًا ضد تكون القشور ونزع الكربنة. يوفر فرن الفراغ أو الجو المتحكم به جودة سطح فائقة ولكنه يأتي بتكاليف معدات وتشغيل أعلى بكثير.

الصلابة مقابل المتانة

هذه مفاضلة أساسية في المواد. العمليات التي تزيد من الصلابة، وهي مقاومة المادة للانبعاج والتآكل، غالبًا ما تقلل من متانتها، وهي قدرتها على امتصاص الطاقة ومقاومة الكسر. يمكن أن يصبح الجزء شديد الصلابة هشًا ويفشل بشكل غير متوقع في الخدمة.

اتخاذ القرار الصحيح لهدفك

يتطلب التغلب بنجاح على تحديات المعالجة الحرارية مواءمة عمليتك مع متطلباتك الهندسية الأكثر أهمية.

- إذا كان تركيزك الأساسي هو الدقة الأبعاد: أعطِ الأولوية للتسخين والتبريد البطيء والموحد، واستخدم أدوات تثبيت قوية لدعم الجزء وتقليل التشوه.

- إذا كان تركيزك الأساسي هو سلامة السطح: فرض استخدام أفران الفراغ أو الأجواء المتحكم بها بدقة لمنع الأكسدة ونزع الكربنة.

- إذا كان تركيزك الأساسي هو الأداء الميكانيكي: أصر على التحكم الصارم في جميع معلمات العملية - درجة الحرارة، وقت النقع، ومعدل التبريد - وتحقق من النتائج باختبارات صارمة.

يعد فهم هذه التحديات المتأصلة الخطوة الأولى نحو إتقان عملية المعالجة الحرارية وضمان نتائج موثوقة.

جدول الملخص:

| فئة المشكلة | المشكلات الرئيسية | الأسباب الرئيسية |

|---|---|---|

| عدم الاستقرار الهندسي | التشوه، الالتواء، تصدع التبريد | التسخين/التبريد غير المنتظم، الإجهادات الحرارية، التبريد السريع |

| تدهور السطح | تكون القشور، نزع الكربنة، الأكسدة | التعرض للأكسجين، جو الفرن غير المناسب |

| فشل الأداء | صلابة غير متناسقة، بنية مجهرية هشة | ضعف التحكم في درجة الحرارة، الوقت، أو معدل التبريد |

هل تعاني من عدم اتساق المعالجة الحرارية؟ تتخصص KINTEK في أفران المختبرات الدقيقة والمواد الاستهلاكية التي توفر التحكم الدقيق في درجة الحرارة وإدارة الجو اللازمين لمنع التشوه والتشقق وعيوب السطح. تضمن معداتنا أن تحقق موادك الصلابة والبنية المجهرية والاستقرار الأبعاد المطلوبين - في كل مرة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا أن تعزز عملية المعالجة الحرارية لديك وتحسن كفاءة مختبرك. تواصل معنا عبر نموذج الاتصال الخاص بنا للحصول على استشارة شخصية!

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن التلدين بالتفريغ الهوائي

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

يسأل الناس أيضًا

- ما هو الغرض من استخدام أفران التفريغ ذات درجات الحرارة العالية لمعالجة ثاني أكسيد التيتانيوم؟ تحسين النشاط الحيوي

- ما هو الدور الذي تلعبه أفران التفريغ ذات درجات الحرارة العالية في تخليق مواد الطور الأقصى (V1/2Mo1/2)2AlC؟ (دليل التخليق)

- لماذا التلبيد ضروري بعد الكبس؟ لتحويل المسحوق الضعيف إلى جزء معدني قوي ومتين

- ما هي وظيفة الفرن عالي الحرارة في المرحلة النهائية لمعالجة الفولاذ الفريتي المشتت بالأكاسيد؟ تحسين سلامة سبائك ODS

- كيف تخفض درجة حرارة التلبيد؟ تحقيق مواد كثيفة بتكاليف أقل

- ما هي وظيفة فرن الاستخلاص بالتسرب الفراغي في مركبات Cf/SiC؟ إتقان الاستخلاص بالتسرب بالصهر التفاعلي

- ما هي العوامل المحددة للمعالجة الحرارية؟ إتقان المادة والكتلة والتبريد السريع من أجل النجاح

- لماذا من الضروري أن يحافظ الفرن ذو درجة الحرارة العالية على درجة حرارة ثابتة تبلغ 750 درجة مئوية لتحليل $Sc_{1/3}Zr_2(PO_4)_3$ بالتيار المستمر؟