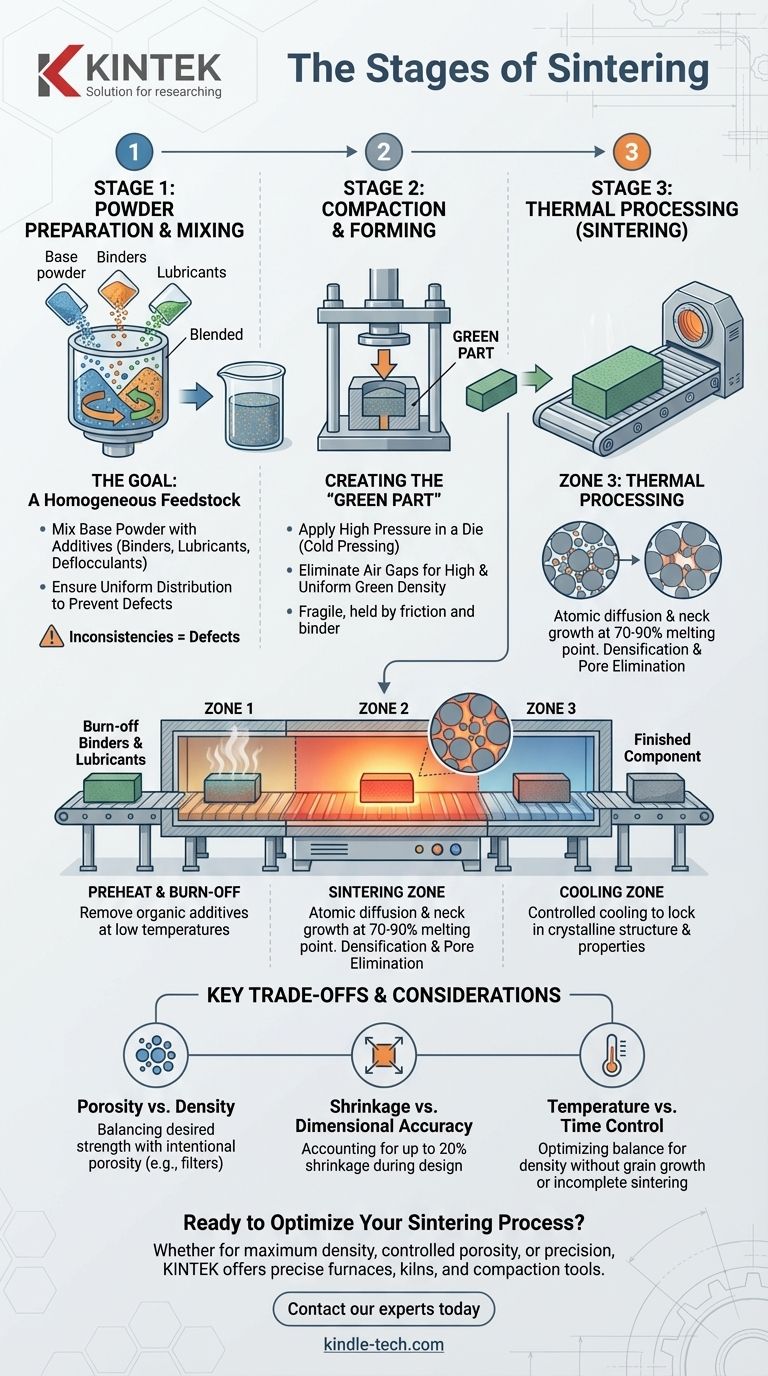

في جوهره، تتكون عملية التلبيد من ثلاث مراحل أساسية: تحضير ومزج مسحوق أساسي، وكبس هذا المسحوق في شكل أولي، وتطبيق دورة حرارية دقيقة لدمج الجسيمات في جسم صلب وكثيف. هذا يحول مجموعة فضفاضة من الحبيبات إلى مكون نهائي بخصائص ميكانيكية محددة.

التلبيد لا يتعلق بالصهر. إنها عملية متطورة لتحويل شكل مسحوق هش ومضغوط (قطعة "خضراء") إلى كتلة قوية وموحدة عن طريق استخدام الحرارة لتشجيع الذرات على الهجرة والترابط عبر حدود الجسيمات، مما يتسبب في زيادة كثافة القطعة وتصلبها.

المرحلة 1: تحضير المسحوق والخلط

يتم تحديد جودة القطعة الملبدة النهائية قبل تطبيق أي حرارة على الإطلاق. تركز المرحلة الأولى بالكامل على إنشاء مادة بداية متجانسة تمامًا.

الهدف: مادة أولية متجانسة

الهدف الأساسي هو إنشاء خليط متجانس. إذا تم استخدام مواد مختلفة، فيجب توزيعها بالتساوي لضمان أن القطعة النهائية لها خصائص متسقة في جميع أنحاءها.

أي تناقضات في المسحوق الأولي، مثل الكتل أو الإضافات غير المخلوطة بالتساوي، ستترجم مباشرة إلى عيوب مثل نقاط الضعف أو التواء في المنتج النهائي.

الإضافات الرئيسية

لتسهيل العملية، غالبًا ما يتم خلط العديد من المواد الأخرى مع مسحوق السيراميك أو المعدن الأساسي:

- المواد الرابطة (Binders): هذه هي "المواد اللاصقة" العضوية التي تساعد على تماسك جسيمات المسحوق معًا في الشكل المضغوط قبل التسخين النهائي.

- المواد المزلقة (Lubricants): تقلل هذه العوامل الاحتكاك بين الجسيمات ومع جدران القالب أثناء مرحلة الكبس، مما يسمح بكثافة أكثر اتساقًا.

- المشتتات (Deflocculants): في العمليات الرطبة حيث يتم خلط المسحوق في ملاط، تمنع هذه الجسيمات من التكتل معًا.

المرحلة 2: الكبس والتشكيل

بمجرد تحضير المسحوق، يجب تشكيله بالشكل المطلوب. هذه عملية ميكانيكية مصممة لتقريب الجسيمات الفردية من بعضها البعض قدر الإمكان.

إنشاء "القطعة الخضراء"

يتم تحميل المسحوق في قالب أو وعاء ويخضع لضغط عالٍ. هذه العملية، التي تسمى غالبًا الضغط البارد (cold pressing)، تجبر الجسيمات على التجمع معًا، مما يقضي على الفجوات الهوائية الكبيرة (الفراغات).

يُعرف الكائن الناتج باسم "القطعة الخضراء" (green part). في هذه المرحلة، تكون صلبة بما يكفي للتعامل معها ولكنها هشة للغاية، وتتماسك فقط بفعل الاحتكاك الميكانيكي والعمل الضعيف للمادة الرابطة.

أهمية الكثافة

الهدف الرئيسي للكبس هو تحقيق "كثافة خضراء" عالية وموحدة. كلما كانت القطعة الخضراء أكثر كثافة، قل الانكماش الذي سيحدث أثناء التلبيد وكان من الأسهل تحقيق مكون نهائي قوي وغير مسامي.

المرحلة 3: المعالجة الحرارية (التلبيد)

هذه هي مرحلة التحول الحاسمة حيث يتم تحويل القطعة الخضراء الهشة إلى جسم صلب ومتين. لا يحدث ذلك دفعة واحدة ولكنه عملية خاضعة للرقابة ذات مناطق حرارية متميزة، عادةً داخل فرن متخصص أو بوتقة صهر.

المنطقة 1: التسخين المسبق والحرق

مع تسخين القطعة ببطء، يكون الهدف الأول هو إزالة الإضافات العضوية من مرحلة الخلط. يتم حرق المواد الرابطة والمواد المزلقة بعناية عند درجات حرارة منخفضة.

يجب أن يتم ذلك تدريجيًا للسماح للغازات بالهروب دون تراكم الضغط وتكسير القطعة.

المنطقة 2: منطقة التلبيد

هذا هو قلب العملية. يتم رفع درجة الحرارة إلى نقطة أقل بكثير من درجة انصهار المادة - عادةً حوالي 70-90٪ منها.

عند درجة الحرارة العالية هذه، تصبح الذرات عند حدود الجسيمات الفردية نشطة للغاية وتبدأ في الانتشار (diffuse) عبر الجسيمات المجاورة. يؤدي هذا الهجرة الذرية إلى إنشاء "عنق" صغير من المادة الصلبة حيث تتلامس الجسيمات. مع استمرار العملية، تنمو هذه الأعناق، وتسحب الجسيمات إلى بعضها البعض، مما يؤدي إلى انكماش القطعة، والقضاء بشكل منهجي على المسام بينها.

المنطقة 3: منطقة التبريد

بعد التثبيت عند درجة حرارة التلبيد لفترة محددة، يتم نقل القطعة إلى منطقة تبريد. يعد التبريد المتحكم فيه مهمًا بنفس القدر مثل التسخين المتحكم فيه.

قد يؤدي التبريد السريع جدًا إلى إحداث صدمة حرارية، مما يسبب تشققات وإجهادات داخلية. هذه الخطوة النهائية تثبت البنية البلورية النهائية للمادة، وبالتالي خصائصها الميكانيكية مثل الصلابة والقوة.

فهم المفاضلات الرئيسية

التلبيد هو توازن بين عوامل متعددة. يعد فهم هذه المفاضلات أمرًا بالغ الأهمية للتحكم في العملية وتحقيق النتيجة المرجوة.

المسامية مقابل الكثافة

في حين أن الهدف غالبًا هو القضاء على المسامية، فإن تحقيق كثافة 100٪ أمر صعب. يبقى دائمًا بعض المسامية المتبقية. في بعض التطبيقات، مثل المحامل ذاتية التشحيم أو المرشحات، تكون هذه المسامية مقصودة ومرغوبة. يتم ضبط العملية للتحكم في حجم المسام النهائي.

الانكماش ودقة الأبعاد

مع القضاء على المسام وزيادة كثافة القطعة، فإنها سوف تنكمش. يمكن أن يكون هذا الانكماش كبيرًا (يصل إلى 20٪ بالحجم) ويجب حسابه بدقة وأخذه في الاعتبار في التصميم الأولي لقالب الكبس.

التحكم في درجة الحرارة والوقت

العلاقة بين درجة الحرارة والوقت حاسمة. يمكن تعويض درجة حرارة تلبيد أقل بوقت تثبيت أطول، والعكس صحيح. ومع ذلك، فإن إيجاد التوازن الأمثل هو المفتاح لتحقيق الكثافة المطلوبة دون المخاطرة بنمو الحبيبات، مما قد يؤدي إلى تدهور الخصائص الميكانيكية، أو التلبيد غير المكتمل، مما يؤدي إلى قطعة ضعيفة.

اتخاذ القرار الصحيح لهدفك

يتم تعديل معلمات كل مرحلة بناءً على الوظيفة المقصودة للمكون النهائي.

- إذا كان تركيزك الأساسي هو أقصى كثافة وقوة: سوف تستخدم ضغوط كبس عالية وتحسن درجة حرارة التلبيد ووقت التثبيت لإزالة أكبر قدر ممكن من المسامية.

- إذا كان تركيزك الأساسي هو إنشاء مكون مسامي (مثل مرشح): سوف تستخدم ضغوط كبس أقل ودورة تلبيد أقصر ودرجة حرارة أقل لدمج نقاط تلامس الجسيمات دون التسبب في زيادة الكثافة الكاملة.

- إذا كان تركيزك الأساسي هو الأشكال المعقدة عالية الدقة: يجب عليك إعطاء الأولوية لخليط مسحوق موحد وتصميم قالب دقيق يتنبأ بدقة بالانكماش أثناء الدورة الحرارية ويعوضه.

في نهاية المطاف، إتقان التلبيد يدور حول التحكم في رحلة الترابط على المستوى الذري لهندسة الشكل والوظيفة النهائية للمادة.

جدول ملخص:

| المرحلة | الهدف الرئيسي | الأنشطة والاعتبارات الرئيسية |

|---|---|---|

| 1. تحضير المسحوق والخلط | إنشاء مادة أولية متجانسة لخصائص متسقة. | - خلط المسحوق الأساسي مع الإضافات (المواد الرابطة، المواد المزلقة). - ضمان التوزيع الموحد لمنع العيوب. |

| 2. الكبس والتشكيل | تشكيل "قطعة خضراء" عالية الكثافة لأقل قدر من الانكماش. | - تطبيق ضغط عالٍ في قالب (الضغط البارد). - تحقيق كثافة خضراء موحدة للتعامل والتلبيد. |

| 3. المعالجة الحرارية (التلبيد) | تحويل القطعة الخضراء الهشة إلى جسم صلب وقوي. | - الحرق: إزالة الإضافات العضوية. - منطقة التلبيد: انتشار الذرات ونمو العنق. - التبريد: تبريد متحكم فيه لتثبيت الخصائص. |

هل أنت مستعد لتحسين عملية التلبيد لديك؟

سواء كان هدفك هو أقصى كثافة للقوة، أو مسامية متحكم فيها للترشيح، أو دقة للأشكال المعقدة، فإن المعدات المخبرية المناسبة أمر بالغ الأهمية. تتخصص KINTEK في توفير الأفران والمواقد وأدوات الكبس الدقيقة اللازمة لإتقان كل مرحلة من مراحل التلبيد.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلولنا مساعدتك في تحقيق خصائص مواد فائقة ونتائج متسقة لاحتياجات مختبرك.

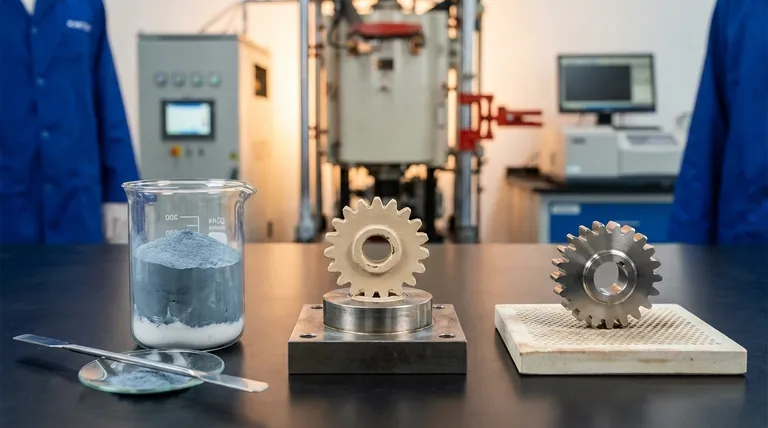

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ والتلبيد بالضغط للتطبيقات ذات درجات الحرارة العالية

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن تفحيم الجرافيت الفراغي فائق الحرارة

يسأل الناس أيضًا

- ما هو نطاق معدل التسخين للانحلال الحراري السريع؟ تعظيم إنتاجك من الزيت الحيوي

- ما هي المعدات المستخدمة في المعالجة الحرارية للصلب؟ اختر الفرن المناسب لعمليتك

- كيف يعمل فرن المعالجة الحرارية؟ إتقان الدورات الحرارية الدقيقة لخصائص المواد المتفوقة

- لماذا يلزم استخدام فرن تجفيف بالتفريغ لتعديل سطح ألياف الأراميد؟ إزالة الفراغات وتعزيز الالتصاق.

- لماذا يجب استخدام فرن التجفيف بالتفريغ بعد تحضير الإلكتروليتات المركبة وطلاءات الأقطاب الكهربائية؟

- ما هي متغيرات عملية التلبيد؟ درجة الحرارة الرئيسية، والوقت، والضغط، والجو

- ما هي الوظائف الرئيسية لفرن التجفيف بالتفريغ في تحضير CuMH؟ تحسين النقاء وسلامة الشبكة البلورية

- ما هو الدور الذي تلعبه أفران التلدين الفراغي ذات درجات الحرارة العالية في سبائك Ti-Cr-Al-Nb-V؟ تحسين التحول الطوري