في جوهره، التلبيد هو عملية دمج جزيئات السيراميك في كتلة صلبة وكثيفة باستخدام الحرارة، وغالبًا ما تُستكمل بالضغط، دون صهر المادة. تُصنف التقنيات الأساسية حسب الآليات الفيزيائية التي تستخدمها: التلبيد في الحالة الصلبة، الذي يعتمد كليًا على الانتشار المدفوع بالحرارة؛ والتلبيد بالطور السائل، الذي يستخدم كمية صغيرة من السائل لتسريع العملية؛ والتلبيد بمساعدة الضغط، الذي يطبق قوة خارجية لتعزيز التكثيف وتحقيق خصائص فائقة.

التحدي الرئيسي في تلبيد السيراميك هو تحقيق أقصى كثافة وقوة مع منع نمو الحبيبات غير المرغوب فيه. لذا، فإن اختيار التقنية هو مقايضة استراتيجية بين الخصائص النهائية المرغوبة، ووقت المعالجة، وتكلفة المعدات.

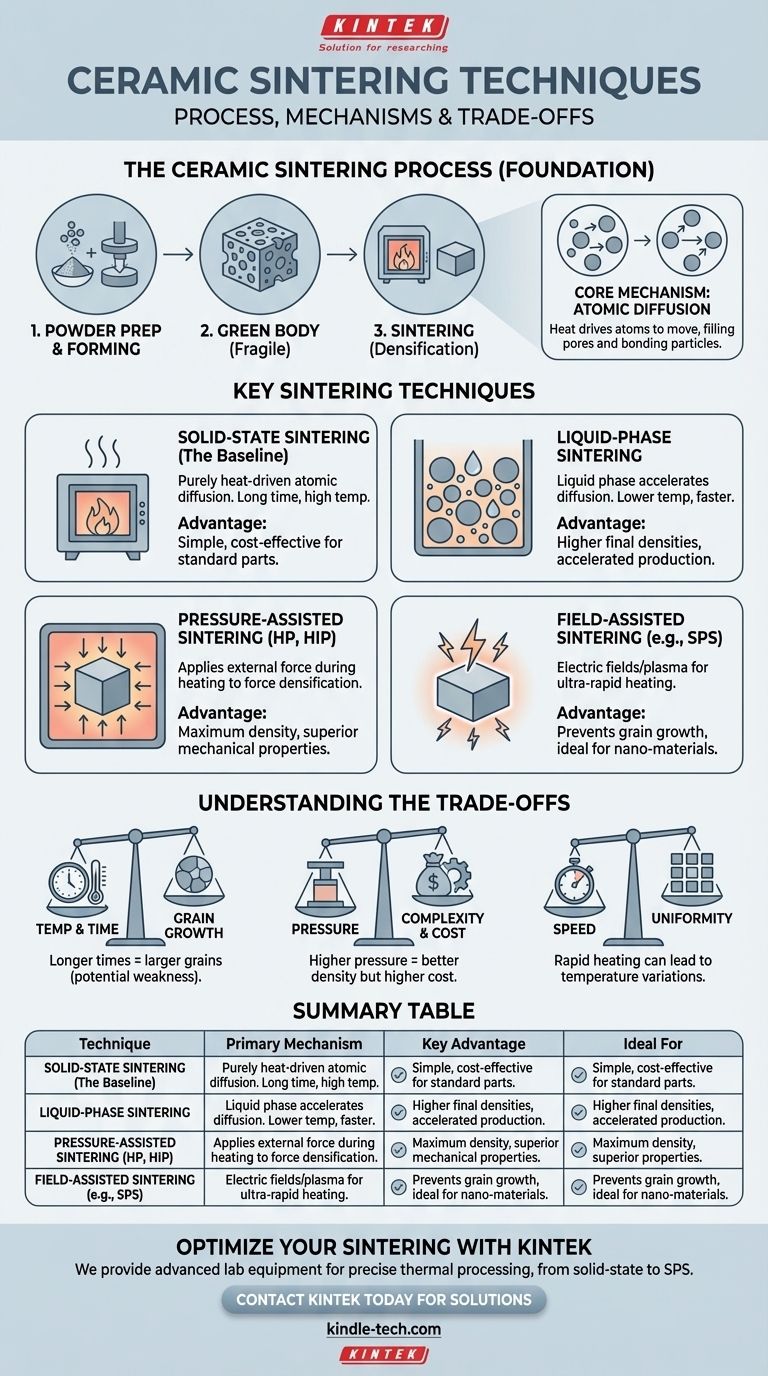

الأساس: عملية تلبيد السيراميك

قبل فحص التقنيات المحددة، من الضروري فهم مكان التلبيد ضمن سير العمل التصنيعي العام. إنها ليست خطوة قائمة بذاتها بل هي مرحلة التكثيف الحاسمة التي تحول مسحوقًا مضغوطًا هشًا إلى مكون قوي.

من المسحوق إلى الجزء: سير العمل العام

تبدأ الرحلة بإعداد خليط متجانس من مسحوق السيراميك، ومادة رابطة، وعوامل أخرى في شكل ملاط. غالبًا ما يتم تجفيف هذا الملاط بالرش لإنشاء حبيبات موحدة جاهزة للضغط.

ثم يُضغط هذا المسحوق في قالب أو قالب لتشكيل "جسم أخضر". هذا الجزء هش، وممسوك معًا فقط بواسطة المادة الرابطة، ولكنه يمتلك الشكل المطلوب.

يُسخن الجسم الأخضر أولاً عند درجة حرارة منخفضة لحرق المادة الرابطة بعناية. أخيرًا، يخضع للتلبيد بدرجة حرارة عالية، حيث تندمج جزيئات السيراميك، وينكمش الجزء، ويكتسب كثافته وقوته النهائية.

الآلية الأساسية: الانتشار الذري

يعمل التلبيد عن طريق تهيئة الظروف (حرارة عالية) حيث يمكن للذرات أن تتحرك، أو تنتشر، عبر حدود الجزيئات المتجاورة.

هذه الحركة الذرية تملأ الفراغات (المسام) بين الجزيئات، مما يتسبب في ترابطها وانكماش المكون الكلي ليصبح أكثر كثافة. يحدث هذا بالكامل في الحالة الصلبة، أي أقل بكثير من نقطة انصهار المادة.

تقنيات التلبيد الرئيسية وآلياتها

بينما هدف التكثيف عالمي، تختلف الطرق لتحقيقه بشكل كبير. تُختار هذه التقنيات بناءً على نوع المادة، وقيود التكلفة، والأداء النهائي المطلوب.

التلبيد في الحالة الصلبة (الأساس)

هذا هو الشكل الأكثر أساسية للتلبيد، ويعتمد فقط على الطاقة الحرارية لدفع الانتشار الذري. غالبًا ما يسمى "التلبيد التقليدي".

يُوضع الجسم الأخضر ببساطة في فرن ذي درجة حرارة عالية لفترة طويلة، مما يسمح للجزيئات بالاندماج ببطء وإغلاق المسام. على الرغم من بساطته واستخدامه على نطاق واسع، إلا أنه قد يتطلب درجات حرارة عالية جدًا وفترات طويلة، مما قد يؤدي إلى نمو مفرط للحبيبات ويحد من القوة النهائية.

التلبيد بالطور السائل (تسريع التكثيف)

تُدخل هذه التقنية كمية صغيرة من الطور السائل أثناء التسخين. يمكن أن يكون هذا السائل مادة مضافة مقصودة أو ينتج عن شوائب لها نقطة انصهار أقل من مسحوق السيراميك الرئيسي.

يرطب السائل الجزيئات الصلبة ويعمل كمسار نقل عالي السرعة للذرات، مما يسرع الانتشار وإعادة الترتيب بشكل كبير. يسمح هذا بالتلبيد عند درجات حرارة أقل وأوقات أقصر مقارنة بالتلبيد في الحالة الصلبة، مما يؤدي غالبًا إلى كثافات نهائية أعلى.

التلبيد بمساعدة الضغط (فرض التكثيف)

بالنسبة للتطبيقات عالية الأداء حيث تكون الكثافة القصوى غير قابلة للتفاوض، يُطبق ضغط خارجي أثناء دورة التسخين.

يتضمن الضغط الساخن (HP) تسخينًا متزامنًا وتطبيق ضغط أحادي المحور (باتجاه واحد) على المسحوق في قالب. تساعد هذه القوة ماديًا في إعادة ترتيب الجزيئات وإغلاق المسام، مما ينتج أجزاء عالية الكثافة.

الضغط المتوازن الساخن (HIP) هو طريقة أكثر تقدمًا حيث يُسخن الجزء في بيئة غاز خامل عالي الضغط. يكون الضغط متوازنًا (متساويًا من جميع الاتجاهات)، مما يسمح بتكثيف الأشكال المعقدة ومعالجة العيوب الداخلية.

التلبيد بمساعدة المجال (متقدم وسريع)

تستخدم هذه التقنيات المتطورة المجالات الكهربائية أو الموجات الدقيقة لتوصيل الحرارة بطريقة مختلفة جوهريًا، مما يحل العديد من مشاكل الطرق التقليدية.

مثال بارز هو التلبيد بالبلازما الشرارية (SPS). في SPS، يمر تيار مستمر نابض مباشرة عبر المسحوق والأدوات. هذا يخلق معدلات تسخين سريعة للغاية وبلازما بين الجزيئات، مما يسمح بالتكثيف الكامل في دقائق بدلاً من ساعات. السرعة حاسمة لمنع نمو الحبيبات، مما يجعلها مثالية لإنشاء سيراميك ذي بنية نانوية.

فهم المقايضات: الطريقة مقابل البنية الدقيقة

لا يتم اختيار تقنية التلبيد أبدًا بمعزل عن غيرها. إنه قرار محسوب بناءً على توازن حاسم بين العوامل المتنافسة.

درجة الحرارة والوقت مقابل نمو الحبيبات

هذه هي المعضلة الكلاسيكية للتلبيد التقليدي. الحرارة والوقت المطلوبان لإزالة المسامية يوفران أيضًا الطاقة لنمو الحبيبات لتصبح أكبر. بينما الجزء الكثيف قوي، يمكن أن تصبح الحبيبات الكبيرة بشكل مفرط مصدر ضعف وكسر.

الضغط مقابل التعقيد والتكلفة

طرق الضغط بمساعدة مثل HP و HIP فعالة بشكل استثنائي في إنتاج سيراميك كثيف وذو حبيبات دقيقة عند درجات حرارة منخفضة. ومع ذلك، فإن المعدات أغلى وأكثر تعقيدًا بشكل كبير، وغالبًا ما يكون الإنتاج أقل، مما يجعلها غير مناسبة للإنتاج بكميات كبيرة وبتكلفة منخفضة.

السرعة مقابل التوحيد

التقنيات المتقدمة والسريعة مثل SPS ثورية لتطوير مواد جديدة والحفاظ على الميزات النانوية. يمكن أن تكون المقايضة هي التحديات في تحقيق توزيع درجة حرارة موحد تمامًا عبر الأجزاء الكبيرة أو ذات الأشكال المعقدة، مما قد يؤدي إلى اختلافات في الكثافة والإجهاد.

اختيار استراتيجية التلبيد الصحيحة

يجب أن يسترشد اختيارك بالهدف النهائي للمكون. لا توجد تقنية "أفضل" واحدة، بل هي الأنسب لتطبيق معين.

- إذا كان تركيزك الأساسي هو الإنتاج الفعال من حيث التكلفة للأجزاء القياسية: يوفر التلبيد في الحالة الصلبة أو التلبيد بالطور السائل توازنًا موثوقًا واقتصاديًا للخصائص لعناصر مثل البلاط أو العوازل.

- إذا كان تركيزك الأساسي هو أقصى كثافة وأداء ميكانيكي: تعتبر طرق الضغط بمساعدة مثل الضغط المتوازن الساخن (HIP) هي المعيار الصناعي للمكونات الحيوية مثل المحامل أو الدروع.

- إذا كان تركيزك الأساسي هو الحفاظ على الهياكل النانوية أو تطوير مواد متقدمة: تعتبر التقنيات بمساعدة المجال مثل التلبيد بالبلازما الشرارية (SPS) ضرورية لتحقيق التكثيف دون التضحية بالبنية الحبيبية الدقيقة.

في النهاية، يتعلق اختيار تقنية التلبيد الصحيحة بالتحكم الدقيق في البنية الدقيقة للمادة لتحقيق الأداء المطلوب في المكون النهائي.

جدول الملخص:

| التقنية | الآلية الأساسية | الميزة الرئيسية | مثالية لـ |

|---|---|---|---|

| التلبيد في الحالة الصلبة | الانتشار الذري المدفوع بالحرارة | بسيطة، فعالة من حيث التكلفة | الأجزاء القياسية، البلاط، العوازل |

| التلبيد بالطور السائل | الانتشار المتسارع بالطور السائل | درجات حرارة أقل، تكثيف أسرع | الإنتاج المتسارع بكثافة عالية |

| التلبيد بمساعدة الضغط | الحرارة + الضغط الخارجي | أقصى كثافة، خصائص فائقة | المكونات الحيوية مثل المحامل، الدروع |

| التلبيد بمساعدة المجال (مثل SPS) | التسخين بالمجال الكهربائي/البلازما | فائق السرعة، يمنع نمو الحبيبات | المواد النانوية/المتقدمة |

هل أنت مستعد لتحسين عملية تلبيد السيراميك لديك؟

يعد اختيار تقنية التلبيد الصحيحة أمرًا بالغ الأهمية لتحقيق الكثافة والقوة والبنية الدقيقة التي يتطلبها تطبيقك. يتخصص الخبراء في KINTEK في توفير معدات المختبرات المتقدمة والمواد الاستهلاكية اللازمة للمعالجة الحرارية الدقيقة.

نحن نساعد المختبرات والمصنعين على اختيار الأفران والأدوات المناسبة للتقنيات التي تتراوح من التلبيد التقليدي في الحالة الصلبة إلى التلبيد المتقدم بالبلازما الشرارية (SPS). دعنا نساعدك على تحقيق نتائج متفوقة وتسريع البحث والتطوير أو الإنتاج الخاص بك.

اتصل بـ KINTEK اليوم لمناقشة احتياجاتك الخاصة بتلبيد السيراميك واكتشاف الحل الأمثل لمختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

يسأل الناس أيضًا

- كيف تقوم بتبريد فرن الكبّة؟ احمِ معداتك وعيناتك من الصدمة الحرارية.

- ما هو بناء وعمل فرن الكتم؟ دليل للتسخين الدقيق والخالي من الملوثات

- ما الفرق بين الفرن (Furnace) والفرن (Oven)؟ فهم أغراض التسخين الفريدة لكل منهما

- لماذا تعتبر معدات المعالجة الحرارية ذات الاستقرار العالي والمتحكم في درجة حرارتها أمرًا بالغ الأهمية لجبس إزالة الكبريت من غاز المداخن (FGD)؟ ضمان نتائج جودة

- ما هي وظيفة فرن التجفيف بدرجة حرارة ثابتة في تحضير أكسيد الإيتريوم؟ تحقيق تشتت فائق الدقة

- ما هو دور الفرن عالي الحرارة في تخليق التوبرموريت والزونوتليت؟ تحقيق التنشيط الأمثل للمواد الخام

- ما هي وظيفة الأفران الصندوقية أو الأنبوبية ذات درجات الحرارة العالية مع حماية الغلاف الجوي الخامل في طلاء الألومينا؟

- ما هو الغرض من فرن المعالجة الحرارية؟ تحويل خصائص المعادن بدقة