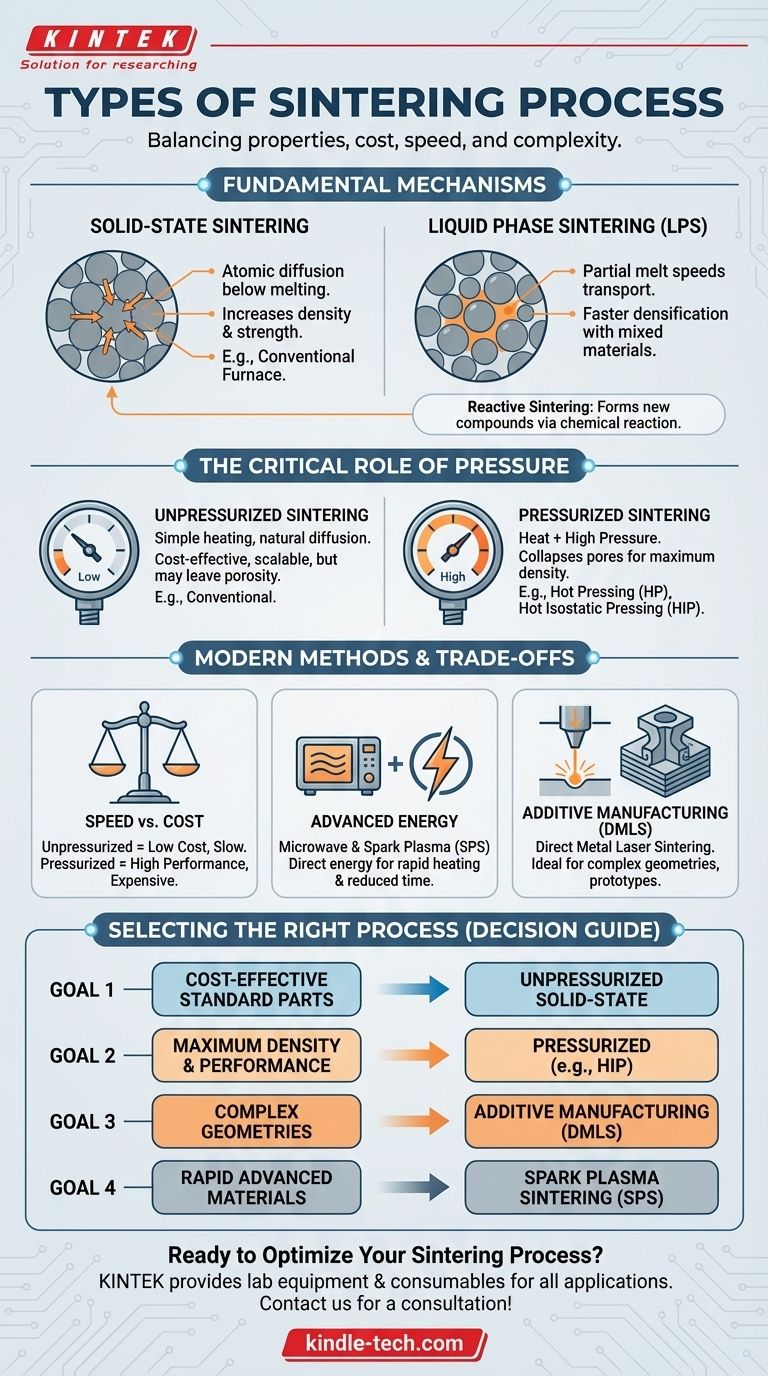

في جوهرها، التلبيد هو عائلة من العمليات، وليس طريقة واحدة. يمكن تصنيف الأنواع الأساسية حسب آلية عملها الفيزيائية: تلبيد الحالة الصلبة، حيث ترتبط الجسيمات عبر انتشار الذرات تحت درجة انصهارها، و تلبيد الطور السائل، الذي يستخدم انصهارًا جزئيًا لتسريع عملية التكثيف. يميز التصنيف الآخر العمليات بناءً على تطبيق الضغط الخارجي ومصدر الطاقة المستخدم.

الخيار الأساسي في أي عملية تلبيد هو المفاضلة. أنت توازن بين الخصائص النهائية المرغوبة للمادة - مثل الكثافة والقوة - مقابل تكلفة وسرعة وتعقيد تقنية التصنيع.

الآليات الأساسية للتلبيد

لفهم الأنواع المختلفة للتلبيد حقًا، يجب عليك أولاً استيعاب الآليات الأساسية التي تدفع الجسيمات للترابط معًا. التمييز الأساسي هو ما إذا كانت المادة تظل صلبة بالكامل أم يتم إدخال سائل.

تلبيد الحالة الصلبة: النهج الكلاسيكي

هذا هو الشكل الأكثر أساسية للتلبيد. يتم تسخين مسحوق مضغوط إلى درجة حرارة عالية، عادة ما تكون أقل من درجة انصهار المادة.

عند هذه الدرجة، تهاجر الذرات عبر حدود الجسيمات، مما يتسبب في اندماجها معًا. هذه العملية، التي يقودها انتشار الحالة الصلبة، تقلل تدريجياً من المساحة الفارغة (المسامية) بين الجسيمات، مما يزيد من كثافة المادة وقوتها.

التلبيد التقليدي، حيث يتم تسخين قطعة ببساطة في فرن دون قوة خارجية، هو مثال شائع لهذه الطريقة.

تلبيد الطور السائل (LPS): تسريع العملية

في تلبيد الطور السائل، يتكون المزيج المسحوق من مادتين مختلفتين على الأقل، أو يتم تسخينه إلى درجة حرارة يبدأ عندها أحد المكونات في الذوبان.

تعمل هذه الكمية الصغيرة من الطور السائل على ترطيب الجسيمات الصلبة وتعمل كمسار نقل عالي السرعة. يمكن للجسيمات الصلبة أن تذوب، وتُعاد ترتيبها، وتترسب مرة أخرى بسهولة أكبر، مما يؤدي إلى تكثيف أسرع وأكثر اكتمالًا مقارنة بتلبيد الحالة الصلبة.

التلبيد التفاعلي: إنشاء مواد جديدة

تتضمن هذه العملية المتخصصة تفاعلًا كيميائيًا بين جسيمات المسحوق أثناء التسخين.

بدلاً من مجرد ربط المواد الموجودة، يشكل التلبيد التفاعلي مركبًا جديدًا تمامًا. غالبًا ما يستخدم هذا لإنشاء مواد سيراميكية ومركبات بينية عالية الأداء يصعب إنتاجها بوسائل أخرى.

الدور الحاسم للضغط

الطريقة الرئيسية الثانية لتصنيف عمليات التلبيد هي استخدام الضغط الخارجي. يؤدي تطبيق الضغط أثناء التسخين إلى تغيير ديناميكيات التكثيف بشكل أساسي.

التلبيد غير المضغوط: البساطة والنطاق

هذه هي الفئة الأكثر شيوعًا ومباشرة، وتشمل التلبيد التقليدي. يتم ببساطة تسخين المسحوق المضغوط، ويحدث التكثيف بشكل طبيعي من خلال انتشار الذرات.

على الرغم من أنه أبسط وأكثر قابلية للتوسع لعمليات الإنتاج الكبيرة، إلا أن الطرق غير المضغوطة قد تواجه صعوبة في إزالة الآثار النهائية للمسامية، مما يحد من الكثافة النهائية والخصائص الميكانيكية للقطعة.

التلبيد المضغوط: تحقيق أقصى كثافة

في هذه الأساليب المتقدمة، يتم تطبيق ضغط عالٍ في وقت واحد مع درجة حرارة عالية. تدفع هذه القوة الخارجية الجسيمات معًا بنشاط، مما يؤدي إلى انهيار المسام ويساعد بشكل كبير في عملية الانتشار.

الكبس على الساخن (HP) و الكبس متساوي الحرارة على الساخن (HIP) هي الأمثلة الرئيسية. يطبق HIP ضغطًا غازيًا موحدًا من جميع الاتجاهات، مما يجعله فعالًا بشكل استثنائي في إنتاج مكونات عالية الأداء وكثيفة بالكامل.

فهم المفاضلات والأساليب الحديثة

يعتمد الاختيار بين هذه العمليات على الاعتبارات العملية. غالبًا ما تستخدم التقنيات الحديثة مصادر طاقة جديدة للتغلب على قيود التسخين التقليدي في الفرن.

السرعة مقابل التكلفة: المعضلة الأساسية

غالبًا ما يكون التلبيد التقليدي غير المضغوط هو الطريقة الأكثر فعالية من حيث التكلفة ولكنه أيضًا الأبطأ. تنتج الطرق المضغوطة مثل HIP أجزاءً فائقة ولكنها تتطلب معدات متخصصة ومكلفة للغاية.

مصادر الطاقة المتقدمة: الميكروويف والبلازما الشرارية

بدلاً من تسخين القطعة من الخارج إلى الداخل باستخدام فرن، توفر هذه الطرق الطاقة بشكل مباشر أكثر للمادة.

يستخدم تلبيد الميكروويف الموجات الدقيقة للتسخين الحجمي السريع. تلبيد البلازما الشرارية (SPS) يمرر تيارًا كهربائيًا قويًا عبر المسحوق، مما يولد حرارة موضعية شديدة عند نقاط تلامس الجسيمات مع تطبيق الضغط أيضًا. يمكن لكليهما تقليل أوقات المعالجة بشكل كبير.

التصنيع الإضافي: التلبيد بالليزر للمعادن المباشر (DMLS)

DMLS هو شكل من أشكال الطباعة ثلاثية الأبعاد يبني المكونات طبقة تلو الأخرى. يقوم ليزر عالي الطاقة بصهر ودمج طبقات رقيقة من المسحوق المعدني بشكل انتقائي.

على الرغم من أنه من الناحية الفنية عملية صهر وتصلب، إلا أنه غالبًا ما يتم مناقشته جنبًا إلى جنب مع التلبيد لأنه يبدأ بفرشة مسحوق وينتج أجزاء معدنية كثيفة. يتفوق في إنشاء هندسات معقدة للغاية يستحيل تصنيعها بالطرق الأخرى.

اختيار عملية التلبيد المناسبة

يعتمد اختيارك النهائي بالكامل على أهداف مشروعك المحددة للأداء والتعقيد والتكلفة.

- إذا كان تركيزك الأساسي هو الإنتاج الفعال من حيث التكلفة للأجزاء القياسية: تلبيد الحالة الصلبة غير المضغوط والتقليدي هو الخيار الراسخ والاقتصادي.

- إذا كان تركيزك الأساسي هو أقصى كثافة وأداء ميكانيكي: من الضروري استخدام طريقة مضغوطة مثل الكبس متساوي الحرارة على الساخن (HIP) لتحقيق تكامل مادي شبه مثالي.

- إذا كان تركيزك الأساسي هو تصنيع أجزاء ذات هندسة معقدة: فإن التلبيد بالليزر للمعادن المباشر (DMLS) أو تقنيات التصنيع الإضافي الأخرى هي الحل الأمثل.

- إذا كان تركيزك الأساسي هو المعالجة السريعة للسيراميك أو المواد المركبة المتقدمة: يمكن أن يوفر استكشاف الأساليب المتقدمة مثل تلبيد البلازما الشرارية (SPS) وفورات كبيرة في الوقت والطاقة.

إن فهم هذه الفئات المتميزة يحول التلبيد من خطوة واحدة إلى مجموعة أدوات قوية للهندسة الدقيقة للمواد.

جدول الملخص:

| نوع العملية | الآلية الرئيسية | الميزة الأساسية | مثالي لـ |

|---|---|---|---|

| تلبيد الحالة الصلبة | انتشار الذرات تحت درجة الانصهار | فعال من حيث التكلفة، بسيط | الأجزاء القياسية، عمليات الإنتاج الكبيرة |

| تلبيد الطور السائل (LPS) | يستخدم انصهارًا جزئيًا لنقل أسرع | تكثيف متسارع | معالجة أسرع مع خلطات مواد محددة |

| التلبيد المضغوط (مثل HIP) | يطبق الحرارة والضغط العالي في وقت واحد | أقصى كثافة وأداء | مكونات ذات نزاهة عالية، سيراميك متقدم |

| تلبيد البلازما الشرارية (SPS) | تيار كهربائي وضغط لتسخين سريع | أوقات معالجة سريعة للغاية | السيراميك المتقدم، أبحاث المواد المركبة |

| التلبيد بالليزر للمعادن المباشر (DMLS) | الليزر يصهر طبقات المسحوق للطباعة ثلاثية الأبعاد | هندسة معقدة، حرية التصميم | النماذج الأولية، المكونات المعقدة |

هل أنت مستعد لاختيار عملية التلبيد المثالية لمشروعك؟

يعد اختيار تقنية التلبيد المناسبة أمرًا بالغ الأهمية لتحقيق الكثافة والقوة والتعقيد المطلوبين في منتجك النهائي. خبراء KINTEK هنا لمساعدتك في التنقل بين هذه الخيارات.

نحن متخصصون في توفير معدات المختبرات والمواد الاستهلاكية اللازمة لمجموعة واسعة من تطبيقات التلبيد، من الأفران التقليدية إلى الأنظمة المتقدمة. يمكن لفريقنا مساعدتك في تحديد الحل الأكثر كفاءة وفعالية من حيث التكلفة لموادك وأهداف الأداء المحددة.

دعنا نحسن عملية التصنيع الخاصة بك معًا. اتصل بـ KINTEK اليوم للحصول على استشارة شخصية!

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن التلدين بالتفريغ الهوائي

يسأل الناس أيضًا

- ما هي ظروف المعالجة الحرجة التي يوفرها فرن التلبيد بالكبس الساخن بالتفريغ لمركبات VC/Cu عالية الكثافة؟

- كيف يساهم نظام البيئة الفراغية في عملية التلبيد بالضغط الساخن لـ B4C-CeB6؟ اكتشف أقصى كثافة للسيراميك

- ما هو عامل التأثير لمجلة تقدم علم المساحيق؟ تحليل وسياق لعام 2022

- ما هي مزايا استخدام فرن الضغط الساخن الفراغي؟ تحقيق كثافة 98.9% في السيراميك الرقائقي Al2O3-TiC

- ما هي المزايا الأساسية لاستخدام فرن التلبيد بالضغط الساخن الفراغي؟ زيادة الكثافة في سيراميك B4C-CeB6