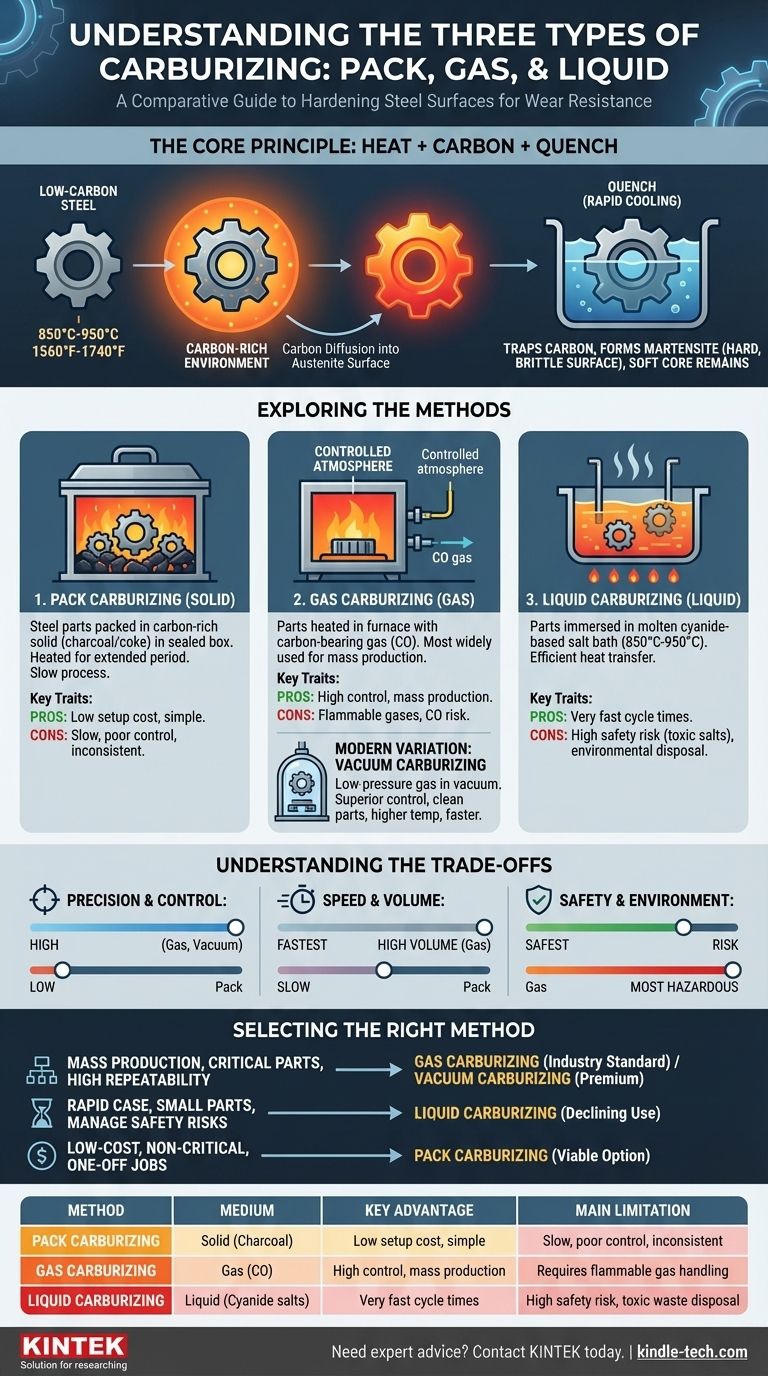

في الممارسة العملية، هناك ثلاث طرق أساسية للكربنة بناءً على الوسط المستخدم لإدخال الكربون في الفولاذ: الكربنة بالتعبئة (صلبة)، والكربنة بالغاز (غاز)، والكربنة بالسائل (سائل). تتضمن كل عملية تسخين الفولاذ في وجود مادة غنية بالكربون، مما يسمح لذرات الكربون بالانتشار إلى السطح. ومع ذلك، فإن التقسية الحقيقية لا تحدث إلا بعد تبريد المكون بسرعة (الإخماد)، مما يحبس الكربون المنتشر في التركيب البلوري للفولاذ.

في حين أن جميع طرق الكربنة تهدف إلى إنشاء سطح صلب ومقاوم للتآكل على قلب أكثر ليونة وقابلية للطرق، فإن اختيار الطريقة يعد قرارًا هندسيًا حاسمًا. يتطلب الموازنة بين الحاجة إلى التحكم في العملية والتكلفة وحجم الإنتاج واعتبارات السلامة الهامة.

المبدأ الأساسي: كيف تعمل الكربنة

انتشار الكربون عند درجة حرارة عالية

الكربنة هي عملية معالجة حرارية تُجرى على الفولاذ منخفض الكربون. يتم تسخين الأجزاء إلى درجة حرارة عالية، تتراوح عادة بين 850 درجة مئوية و 950 درجة مئوية (1560 درجة فهرنهايت إلى 1740 درجة فهرنهايت)، داخل بيئة غنية بالكربون.

عند هذه الدرجة الحرارة المرتفعة، يتغير التركيب البلوري للفولاذ ليصبح أوستنيت، الذي يتمتع بقابلية عالية لذوبان الكربون. وهذا يسمح لذرات الكربون من البيئة المحيطة بالانتشار إلى سطح الجزء.

دورة الإخماد والتقسية

عملية الانتشار وحدها تقوم فقط بإثراء السطح بالكربون؛ فهي لا تجعله صلبًا. بعد أن يمتص الجزء الكمية المطلوبة من الكربون إلى العمق المطلوب، يتم تبريده بسرعة، أو إخماده.

هذا التبريد السريع يحبس ذرات الكربون في بنية الفولاذ، مما يخلق طورًا صلبًا وهشًا يُعرف باسم المارتنسيت على السطح. يبقى القلب، الذي يحتوي على نسبة كربون أقل، أكثر ليونة ومتانة، مما ينتج عنه مكون يتمتع بمقاومة ممتازة للتآكل وعمر إجهاد طويل.

استكشاف طرق الكربنة الأساسية

يكمن الاختلاف الجوهري بين الأنواع الثلاثة الرئيسية للكربنة في مصدر الكربون - سواء كان يأتي من مادة صلبة، أو غاز، أو سائل.

1. الكربنة بالتعبئة (وسط صلب)

هذه هي أقدم وأبسط طريقة. يتم تعبئة أجزاء الفولاذ في صندوق فولاذي محكم الإغلاق، محاطة بمركب صلب غني بالكربون، وعادة ما يكون فحم الكوك أو فحم حجري ممزوجًا بمادة منشطة مثل كربونات الباريوم.

يتم تسخين الصندوق في فرن لفترة طويلة، مما يسمح لغاز أول أكسيد الكربون الناتج عن المركب بنقل الكربون إلى الفولاذ. هذه الطريقة بطيئة وتوفر سيطرة محدودة على عمق الطبقة الكربونية وتركيز الكربون.

2. الكربنة بالغاز (وسط غازي)

تعد الكربنة بالغاز الطريقة الأكثر استخدامًا في الصناعة الحديثة نظرًا للتحكم في العملية وملاءمتها للإنتاج الضخم. يتم تسخين الأجزاء في فرن ذي جو يتم التحكم فيه بدقة.

يتم إدخال غاز حامل للكربون (غاز "ماص للحرارة") غني بـ أول أكسيد الكربون (CO). يعمل هذا الغاز كمصدر أساسي للكربون الذي ينتشر في الفولاذ. من خلال الإدارة الدقيقة لتكوين الغاز ودرجة الحرارة والوقت، يمكن للمهندسين تحقيق أعماق طبقة متسقة ويمكن التنبؤ بها.

تنوع حديث: الكربنة بالتفريغ الهوائي

الكربنة بالتفريغ الهوائي، والمعروفة أيضًا باسم "الكربنة ذات الضغط المنخفض"، هي شكل متقدم من الكربنة بالغاز. تبدأ العملية بتسخين الأجزاء في فراغ لتنظيف السطح. بعد ذلك، يتم إدخال غاز هيدروكربوني نقي مثل الأسيتيلين أو البروبان عند ضغط منخفض.

توفر هذه الطريقة تحكمًا فائقًا، وتنتج أجزاء نظيفة بشكل استثنائي، وتسمح بدرجات حرارة معالجة أعلى، مما يمكن أن يقلل من أوقات الدورة. وهي تقضي تمامًا على خطر أكسدة السطح.

3. الكربنة بالسائل (وسط سائل)

في هذه الطريقة، تُغمر أجزاء الفولاذ في حمام منصهر من الملح الغني بالكربون، وعادة ما يكون مركبًا قائمًا على السيانيد، ويعمل عند 850 درجة مئوية إلى 950 درجة مئوية.

الكربنة بالسائل سريعة جدًا بسبب كفاءة نقل الحرارة من السائل إلى الأجزاء المعدنية. يمكنها إنتاج طبقة صلبة في وقت أقصر بكثير من الكربنة بالتعبئة أو بالغاز. ومع ذلك، فإن استخدام أملاح السيانيد السامة يمثل مخاطر كبيرة على السلامة وتحديات في التخلص البيئي.

فهم المفاضلات

يتضمن اختيار طريقة الكربنة التنقل عبر سلسلة من المقايضات بين الدقة والتكلفة والسلامة. لا توجد طريقة واحدة متفوقة عالميًا.

الدقة والتحكم

توفر الكربنة بالتفريغ الهوائي والكربنة بالغاز أعلى درجة من التحكم. تسمح أدوات التحكم الحاسوبية في الفرن بالإدارة الدقيقة لإمكانية الكربون، مما يضمن نتائج قابلة للتكرار للمكونات الحيوية مثل التروس والمحامل.

توفر الكربنة بالسائل تجانسًا جيدًا ولكن تحكمًا ديناميكيًا أقل في تدرج الكربون مقارنة بعمليات الغاز. توفر الكربنة بالتعبئة أقل قدر من التحكم وهي عرضة لنتائج غير متسقة.

السرعة والتكلفة والحجم

من أجل الإنتاج بكميات كبيرة، غالبًا ما تكون الكربنة بالغاز هي الحل الأكثر فعالية من حيث التكلفة، حيث توازن بين الإنتاجية والتحكم.

توفر الكربنة بالسائل أسرع أوقات الدورة، مما قد يكون مفيدًا للأجزاء الصغيرة، ولكن يجب احتساب التكاليف المرتفعة المرتبطة بالتعامل مع الأملاح الخطرة والتخلص منها.

تتميز الكربنة بالتعبئة بتكلفة إعداد منخفضة وهي مفيدة للوظائف لمرة واحدة أو المكونات الكبيرة جدًا حيث يكون بناء فرن ذي جو متحكم فيه غير عملي.

السلامة والأثر البيئي

هذا هو الفاصل الحاسم. تعتبر الكربنة بالسائل هي الأكثر خطورة بسبب السمية الشديدة لأملاح السيانيد المستخدمة. إنها تتطلب بروتوكولات سلامة صارمة وإدارة متخصصة للنفايات.

تنطوي الكربنة بالغاز على التعامل مع الغازات القابلة للاشتعال وخطر التسمم بأول أكسيد الكربون، مما يتطلب تهوية قوية وأقفال أمان. الكربنة بالتفريغ الهوائي هي الأكثر أمانًا، حيث تعمل في حجرة مغلقة وتقضي على المخاطر المرتبطة بالجو الغني بثاني أكسيد الكربون.

اختيار الطريقة المناسبة لتطبيقك

يجب أن يكون اختيارك مدفوعًا بالمتطلبات المحددة للمكون وبيئة الإنتاج لديك.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم للأجزاء الحرجة ذات التكرار العالي: تعتبر الكربنة بالغاز هي المعيار الصناعي، وتعتبر الكربنة بالتفريغ الهوائي هي الخيار الممتاز لأعلى جودة ونظافة.

- إذا كان تركيزك الأساسي هو التقسية السريعة للأجزاء الصغيرة إلى المتوسطة الحجم ويمكنك إدارة مخاطر السلامة: توفر الكربنة بالسائل سرعة لا مثيل لها، لكن استخدامها يتناقص بسبب المخاوف البيئية ومخاطر السلامة.

- إذا كان تركيزك الأساسي هو المعالجة منخفضة التكلفة للأجزاء غير الحرجة أو الوظائف ذات القطعة الواحدة: تعتبر الكربنة بالتعبئة خيارًا قابلاً للتطبيق، على الرغم من أنها أقل جودة من الناحية الفنية، وتنجز المهمة دون معدات معقدة.

في نهاية المطاف، فإن فهم نقاط القوة والضعف لكل طريقة من طرق الكربنة يمكّنك من اختيار العملية التي توفر الأداء المطلوب بتكلفة ومخاطر مقبولة.

جدول ملخص:

| الطريقة | الوسط | الميزة الرئيسية | القيود الرئيسية |

|---|---|---|---|

| الكربنة بالتعبئة | صلب (فحم الكوك) | تكلفة إعداد منخفضة، بسيطة | بطيئة، سيطرة ضعيفة، نتائج غير متسقة |

| الكربنة بالغاز | غاز (CO) | تحكم عالٍ، مثالية للإنتاج الضخم | تتطلب التعامل مع الغازات القابلة للاشتعال |

| الكربنة بالسائل | سائل (أملاح السيانيد) | أوقات دورة سريعة جدًا | خطر سلامة عالٍ، التخلص من النفايات السامة |

هل تحتاج إلى مشورة الخبراء بشأن اختيار طريقة الكربنة المناسبة لمختبرك أو خط الإنتاج الخاص بك؟ تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، وتخدم الاحتياجات المخبرية. يمكن لفريقنا مساعدتك في اختيار عملية المعالجة الحرارية المثلى لتحقيق صلابة فائقة ومقاومة للتآكل وطول عمر المكون. اتصل بنا اليوم لمناقشة متطلباتك المحددة وتعزيز كفاءة التصنيع لديك!

دليل مرئي

المنتجات ذات الصلة

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

- فرن جو متحكم فيه بدرجة حرارة 1700 درجة مئوية فرن جو خامل نيتروجين

- فرن جو متحكم فيه بدرجة حرارة 1400 درجة مئوية مع غاز النيتروجين والجو الخامل

- فرن غاز خامل بالنيتروجين المتحكم فيه

- فرن أنبوبي معملي عمودي

يسأل الناس أيضًا

- ما هي المعالجة الحرارية في جو خامل؟ احمِ معادنك من الأكسدة ونزع الكربنة

- ما المقصود بالجو الخامل؟ دليل لمنع الأكسدة وضمان السلامة

- كيف يمكننا تطوير جو خامل لتفاعل كيميائي؟ إتقان التحكم الدقيق في الغلاف الجوي لمختبرك

- كيف تصنع جوًا خاملًا؟ أتقن العمليات الآمنة والنقية باستخدام التخميل

- ما هي الغازات المستخدمة في الأجواء الخاملة؟ اختر الغاز المناسب للبيئات غير التفاعلية