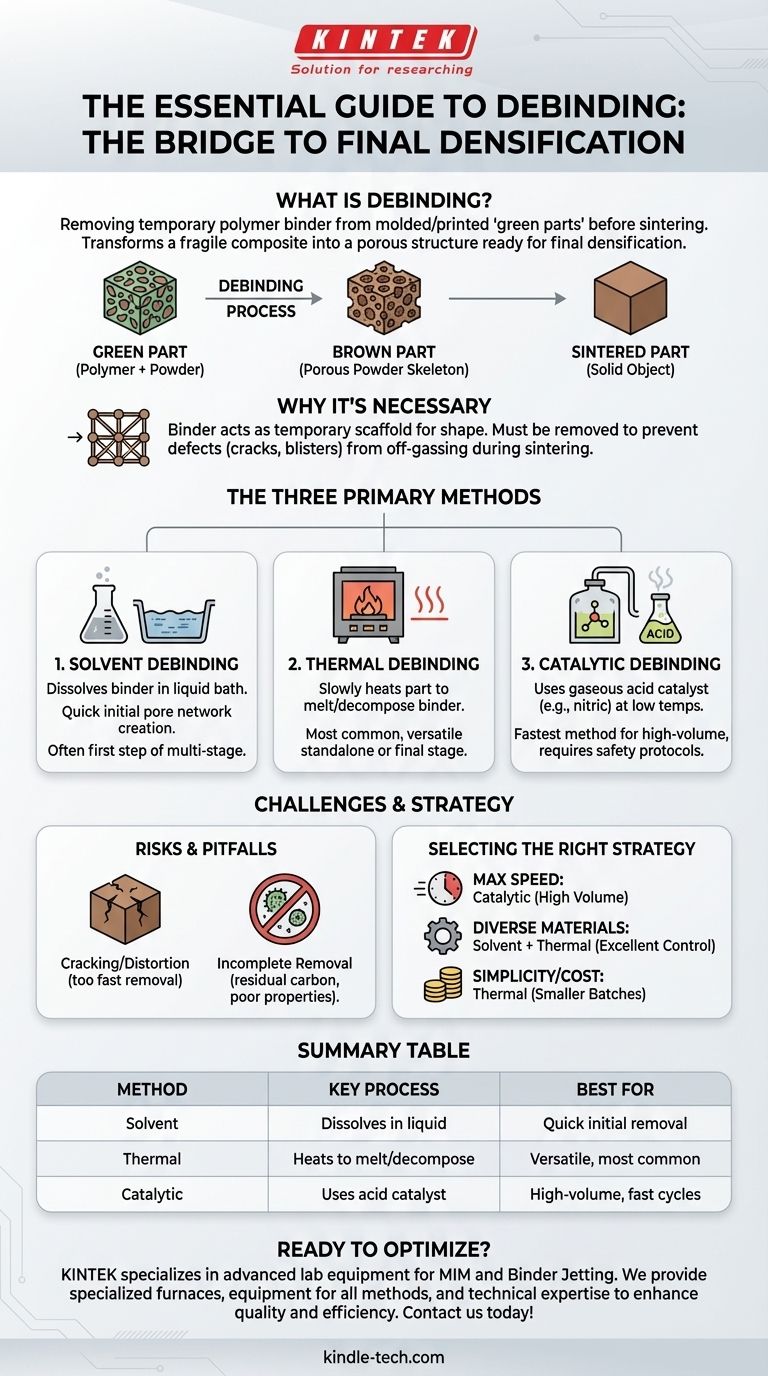

في التصنيع المتقدم، إزالة الموثق (debinding) هي عملية أساسية لإزالة "الموثق" البوليمري المؤقت من مكون مصبوب أو مطبوع، يُعرف باسم "الجزء الأخضر". تحدث هذه الخطوة الوسيطة الحاسمة بعد التشكيل الأولي (مثل صب المعادن بالحقن أو الطباعة النفاثة للموثق) وقبل المعالجة الحرارية النهائية (التلبيد)، التي تدمج جزيئات المادة في جسم كثيف صلب.

تحول إزالة الموثق مركبًا هشًا من البوليمر والمسحوق إلى هيكل مسحوق نقي مسامي جاهز للتكثيف النهائي. تُعد طريقة ودقة إزالة الموثق أمرًا بالغ الأهمية، حيث تحددان بشكل مباشر السلامة الهيكلية وجودة الجزء النهائي.

لماذا إزالة الموثق خطوة ضرورية

قبل أن يتم تلبيد مسحوق معدني أو سيراميكي إلى شكله النهائي، يجب إزالة الموثق الذي أعطاه شكله الأولي بالكامل وبعناية.

"الجزء الأخضر": مركب مؤقت

الجزء الأخضر هو المكون الأولي الذي يتم إنتاجه بواسطة عملية مثل صب المعادن بالحقن (MIM) أو الطباعة ثلاثية الأبعاد بنفث الموثق. إنه ليس مصنوعًا من معدن نقي أو سيراميك ولكنه خليط مركب من مادة المسحوق النهائية وكمية كبيرة من موثق بوليمري.

دور الموثق كـ "سقالة"

يعمل الموثق كسقالة مؤقتة. أثناء التشكيل أو الطباعة، يتسيّل ليحمل جزيئات المسحوق ويملأ تجويف القالب، ثم يتصلب ليمنح الجزء الأخضر شكله الدقيق وقوة كافية للتعامل.

التحضير للتلبيد النهائي

يجب إزالة هذا الموثق قبل دخول الجزء إلى فرن التلبيد ذي درجة الحرارة العالية. إذا تُرك، فسيحترق الموثق بسرعة أثناء التلبيد، مطلقًا غازات من شأنها أن تخلق تشققات وبثور وعيوبًا كارثية في المكون النهائي. تزيل إزالة الموثق هذه السقالة بطريقة محكمة.

طرق إزالة الموثق الأساسية الثلاث

يعتمد اختيار طريقة إزالة الموثق على نظام الموثق، هندسة الجزء، المادة، ومتطلبات الإنتاج. تستخدم معظم العمليات الحديثة مزيجًا من الطرق.

1. إزالة الموثق بالمذيبات

في إزالة الموثق بالمذيبات، يُغمر الجزء الأخضر في حمام سائل. يعمل السائل كمذيب، مذيبًا جزءًا كبيرًا من نظام الموثق.

غالبًا ما تكون هذه العملية هي الخطوة الأولى في نهج متعدد المراحل. تعمل بسرعة لفتح شبكة من المسام داخل الجزء، مما يسمح بإزالة الموثق المتبقي بسهولة أكبر في خطوة حرارية لاحقة.

2. إزالة الموثق الحرارية

إزالة الموثق الحرارية هي الطريقة الأكثر شيوعًا، إما كعملية مستقلة أو كمرحلة أخيرة بعد إزالة الموثق بالمذيبات. يُسخّن الجزء ببطء في فرن ذي جو متحكم فيه.

تذيب الحرارة أولاً الموثق المتبقي، مما يسمح له بالانتقال إلى السطح، ثم تزداد ببطء إلى درجة حرارة يتحلل عندها الموثق حراريًا ويتبخر. معدل التسخين حاسم لمنع العيوب.

3. إزالة الموثق التحفيزية

هذه هي أسرع طريقة. تُوضع الأجزاء الخضراء في فرن مع حمض غازي، عادة حمض النيتريك، الذي يعمل كعامل حفاز. عند درجات حرارة منخفضة نسبيًا (حوالي 120 درجة مئوية)، يكسر العامل الحفاز الموثق الأساسي (غالبًا بولي أسيتال) إلى فورمالديهايد، والذي يتم بعد ذلك تفريغه من الفرن.

على الرغم من أنها سريعة للغاية، إلا أن هذه الطريقة تتطلب معدات متخصصة وبروتوكولات سلامة صارمة بسبب استخدام حمض خطير.

فهم "الجزء البني"

المكون الذي يوجد بعد اكتمال عملية إزالة الموثق يسمى "الجزء البني".

هيكل هش، مسامي

الجزء البني هو هيكل مسامي يتكون بالكامل تقريبًا من مسحوق المعدن أو السيراميك. لقد اختفى الموثق، وتُمسك جزيئات المسحوق معًا فقط بالاحتكاك الضعيف والقوى بين الجزيئات.

بسبب مساميته، الجزء البني هش للغاية ويشبه الطباشير. يجب التعامل معه بعناية فائقة لمنع الكسر قبل أن ينتقل إلى فرن التلبيد.

الحالة المثالية للتلبيد

شبكة المسام التي تركها الموثق الذي اختفى ضرورية للتلبيد الناجح. إنها تسمح بانتقال حراري موحد وتوفر المساحة اللازمة لتقلص الجزء وتكثفه ليصبح مكونًا صلبًا عالي الأداء.

فهم المقايضات والمزالق

إزالة الموثق هي توازن دقيق. الأخطاء في هذه المرحلة هي السبب الرئيسي لفشل الأجزاء.

خطر التشقق والتشوه

إذا أُزيل الموثق بسرعة كبيرة - على سبيل المثال، عن طريق تسخين الجزء بسرعة كبيرة - يمكن أن تتراكم الغازات الناتجة عن تحلل البوليمر ضغطًا داخليًا. سيؤدي هذا الضغط إلى تشقق الجزء أو تسببه في الانزلاق والتشوه.

إزالة الموثق غير المكتملة

الفشل في إزالة كل الموثق مشكلة بنفس القدر. يمكن أن يتداخل الكربون المتبقي من الموثق مع علم المعادن أثناء التلبيد، مما يؤدي إلى الهشاشة أو ضعف الخصائص الميكانيكية في الجزء النهائي.

السرعة مقابل التكلفة والتعقيد

توفر إزالة الموثق التحفيزية سرعة لا مثيل لها للإنتاج بكميات كبيرة ولكنها تأتي بتكاليف رأسمالية عالية واعتبارات سلامة/بيئية كبيرة. إزالة الموثق الحرارية أبطأ ولكنها أكثر تنوعًا وأقل تكلفة بشكل عام للتنفيذ.

اختيار استراتيجية إزالة الموثق الصحيحة

يجب أن يتماشى اختيارك مباشرة مع أهداف الإنتاج، واختيار المواد، وتعقيد الجزء.

- إذا كان تركيزك الأساسي هو أقصى سرعة إنتاج لكميات كبيرة: إزالة الموثق التحفيزية هي المعيار الصناعي لأوقات دوراتها السريعة، على الرغم من الاستثمار الأولي الأعلى.

- إذا كان تركيزك الأساسي هو معالجة مواد متنوعة أو هندسات معقدة: عملية من خطوتين بالمذيبات والحرارة توفر تحكمًا وتنوعًا ممتازين لمجموعة واسعة من التطبيقات.

- إذا كان تركيزك الأساسي هو البساطة وتكلفة المعدات المنخفضة للدفعات الأصغر: عملية إزالة الموثق الحرارية المباشرة هي الأكثر وضوحًا، على الرغم من أنها تتطلب أطول أوقات دورة.

إتقان عملية إزالة الموثق هو الجسر غير القابل للتفاوض بين المسحوق الخام ومكون نهائي مصمم بدقة.

جدول الملخص:

| طريقة إزالة الموثق | العملية الرئيسية | الأفضل لـ |

|---|---|---|

| إزالة الموثق بالمذيبات | يذيب الموثق في حمام سائل | إزالة أولية سريعة، مما يخلق هيكلًا مساميًا |

| إزالة الموثق الحرارية | يسخن الجزء لإذابة/تحلل الموثق | تطبيقات متعددة الاستخدامات، الطريقة الأكثر شيوعًا |

| إزالة الموثق التحفيزية | تستخدم محفز حمض غازي عند درجات حرارة منخفضة | إنتاج بكميات كبيرة مع أوقات دورة سريعة |

هل أنت مستعد لتحسين عملية إزالة الموثق لديك؟

تتخصص KINTEK في معدات المختبرات المتقدمة والمواد الاستهلاكية لتطبيقات التصنيع مثل صب المعادن بالحقن (MIM) والطباعة ثلاثية الأبعاد بنفث الموثق. تساعد حلولنا في تحقيق تحكم دقيق في إزالة الموثق، ومنع عيوب الأجزاء، وضمان نتائج تلبيد ناجحة.

نحن نقدم:

- أفران إزالة موثق متخصصة مع تحكم دقيق في درجة الحرارة

- معدات لعمليات إزالة الموثق بالمذيبات والحرارية والتحفيزية

- خبرة فنية لتلبية أهداف الإنتاج ومتطلبات المواد الخاصة بك

اتصل بنا اليوم لمناقشة كيف يمكن لحلول إزالة الموثق لدينا تعزيز جودة وكفاءة التصنيع لديك. تواصل معنا عبر نموذج الاتصال الخاص بنا للحصول على استشارة شخصية!

دليل مرئي

المنتجات ذات الصلة

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن التلدين بالتفريغ الهوائي

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

يسأل الناس أيضًا

- كيف يعمل فرن المقاومة؟ كشف علم التدفئة الكهربائية

- ما هي درجة حرارة التلبيد التقليدي؟ إتقان مفتاح المواد الكثيفة والقوية

- ما هو الدور الذي تلعبه أفران الكبس الحرارية عالية الحرارة في تحضير المحفزات الضوئية لثاني أكسيد التيتانيوم؟ المفتاح للتنشيط الأمثل

- لماذا نستخدم فرنًا مُتحكمًا في درجة حرارة لعملية استخلاص عينات الصخور؟ ضمان نقاء البيانات ودقة خط الأساس

- ما هو الدور المحدد لفرن الكبس في مساحيق نانو أكسيد النيكل؟ التكليس الدقيق للنقاء الطوري

- ما هو الدور الذي تلعبه فرن الصهر عالي الحرارة في المعالجة الحرارية القياسية للفولاذ الفريتي-مارتنسيتي (FM)؟

- ما هي مكونات فرن الكتم؟ اكتشف الأنظمة الأساسية للتسخين الدقيق والآمن

- كيف يتم استخدام فرن التكليس بدرجة حرارة عالية في عملية BZY20 سول-جل؟ تحقيق أطوار البيروفسكايت المكعبة النقية