في جوهره، الفرن الدوار هو فرن ذو درجة حرارة عالية يعمل باستمرار ويستخدم لمعالجة المواد السائبة حرارياً. داخل غلافه الأسطواني الدوار، يتم تسخين المواد الخام إلى درجات حرارة دقيقة لتحفيز تغييرات فيزيائية أو كيميائية محددة. تشمل هذه التحولات عمليات مثل التكليس، والتلبيد، والاحتراق العضوي، والاختزال الكيميائي.

تكمن الميزة الأساسية للفرن الدوار في قدرته على الجمع بين التدفق المستمر للمواد والتحكم الدقيق والمتجانس في درجات الحرارة العالية. يضمن الدوران المستمر تعرض كل جسيم للحرارة بالتساوي، مما يجعله أداة فعالة ومتسقة بشكل استثنائي لتحويل المواد على نطاق واسع.

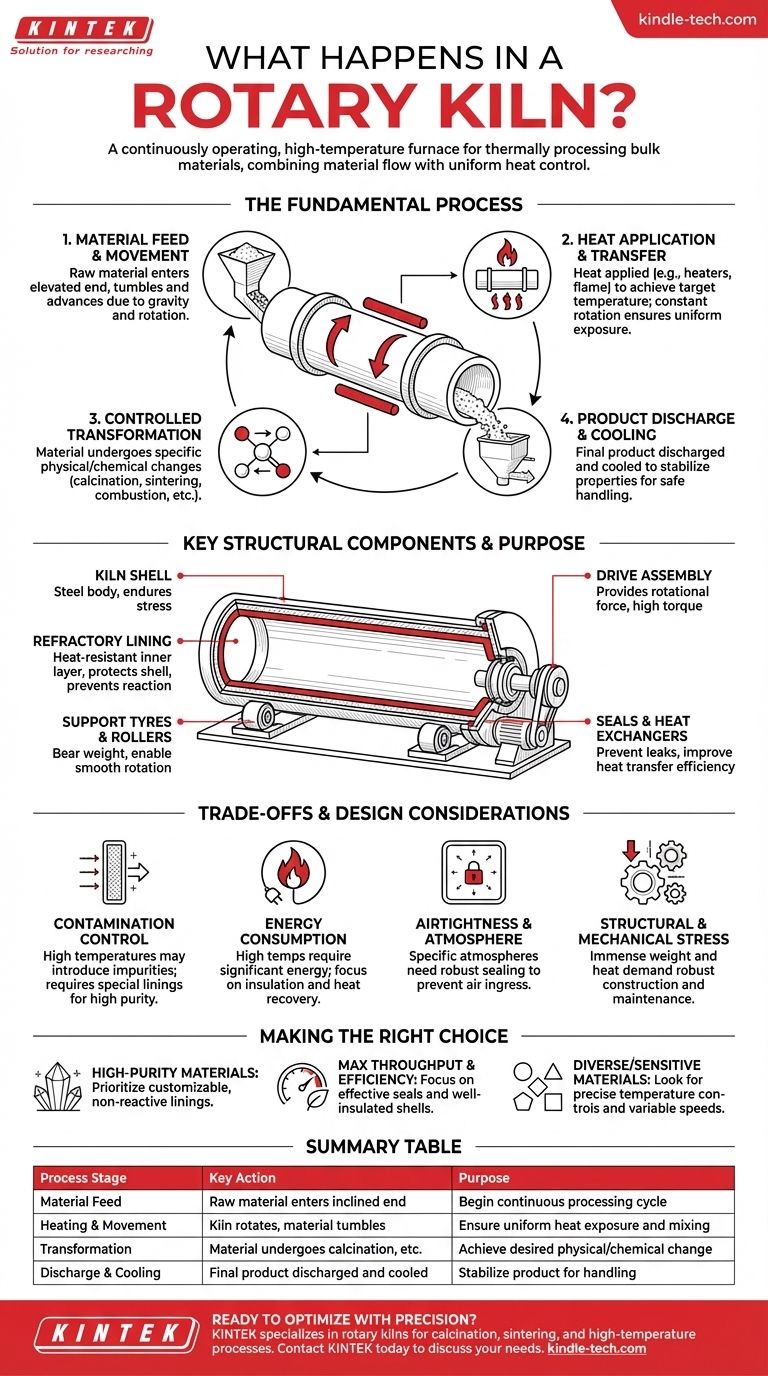

العملية الأساسية: كيف يعمل الفرن الدوار

يعمل الفرن الدوار على مبدأ بسيط ولكنه قوي يتمثل في الحركة والتدفئة المتحكم فيهما. تم تصميم العملية بأكملها لتحقيق إنتاج مستمر وكميات كبيرة.

تغذية المواد وحركتها

يتم تغذية المادة الخام إلى الطرف المرتفع للفرن الأسطواني المائل قليلاً. أثناء دوران الفرن، تتساقط المادة وتختلط، وتتقدم تدريجياً على طول أسطوانة الفرن بفعل الجاذبية.

تطبيق الحرارة ونقلها

يتم تطبيق الحرارة لتحقيق درجة حرارة المعالجة المستهدفة، وغالباً ما يتم ذلك عبر سخانات كهربائية موضوعة بزاوية 360 درجة حول الغلاف أو عبر لهب مباشر. يضمن الدوران المستمر نقل الحرارة بالتساوي، مما يمنع النقاط الساخنة ويضمن معالجة جميع المواد بشكل موحد.

التحول المتحكم فيه

أثناء انتقال المادة عبر منطقة التسخين، تخضع للتغيير المقصود. قد يكون هذا إخراج الرطوبة (التجفيف)، أو تحفيز تفاعل كيميائي (التكليس)، أو حرق المركبات العضوية (الاحتراق)، أو التسبب في اندماج الجسيمات معًا (التلبيد).

تصريف المنتج والتبريد

بمجرد وصول المادة إلى الطرف السفلي للفرن، يتم تفريغها كمنتج نهائي. تشتمل العديد من الأنظمة على آليات تبريد بالهواء في هذه المرحلة لتثبيت درجة حرارة المنتج من أجل التعامل الآمن والحفاظ على خصائصه المرغوبة.

المكونات الهيكلية الرئيسية والغرض منها

تم تصميم كل جزء من الفرن الدوار لتحمل درجات الحرارة القصوى والإجهاد الميكانيكي مع المساهمة في الكفاءة والدقة الإجمالية للعملية.

غلاف الفرن (The Kiln Shell)

الغلاف هو الجسم الرئيسي للفرن، وعادة ما يكون مصنوعاً من ألواح فولاذية وغالباً ما يكون مخروطياً عند الأطراف. وهو مصمم لتحمل الالتواء الكبير وإجهاد الانثناء الناتج عن الدوران ووزن المادة بالداخل.

البطانة المقاومة للحرارة (The Refractory Lining)

يوجد داخل الغلاف بطانة مصنوعة من طوب مقاوم للحرارة (مقاوم للحرارة) أو مادة قابلة للصب. تحمي هذه البطانة الغلاف الفولاذي من درجات الحرارة الداخلية القصوى ويمكن اختيارها لمنع التفاعلات الكيميائية مع المادة التي تتم معالجتها.

إطارات الدعم والبكرات (Support Tyres and Rollers)

تم تزويد غلاف الفرن بأحزمة فولاذية كبيرة تُعرف باسم إطارات الدعم أو حلقات الركوب. تستقر هذه الإطارات على بكرات متينة، والتي تتحمل الوزن الكامل للفرن وتسمح له بالدوران بسلاسة.

مجموعة القيادة (The Drive Assembly)

توفر مجموعة القيادة قوة الدوران. يمكن أن يكون هذا عبارة عن ترس كبير، أو نظام سلسلة وترس، أو نظام دفع احتكاكي مباشر، وجميعها مصممة لعزم دوران عالٍ وتشغيل موثوق ومستمر.

الموانع ومبادلات الحرارة (Seals and Heat Exchangers)

يتم تركيب موانع التسرب عند طرفي الفرن لمنع تسرب الهواء إلى الداخل ومنع تناثر المواد الخام. يمكن إضافة مبادلات حرارة داخلية، مثل السلاسل أو الرافعات، لتحسين كفاءة نقل الحرارة عن طريق رفع المادة ورشها عبر تيار الغاز الساخن.

فهم المقايضات واعتبارات التصميم

على الرغم من قوتها، تتطلب الأفران الدوارة تصميماً دقيقاً وتحكماً تشغيلياً لتكون فعالة. يعتمد أداؤها على موازنة عدة عوامل رئيسية.

التحكم في التلوث (Contamination Control)

يمكن أن تتسبب درجات الحرارة العالية والتقليب الميكانيكي في حدوث تآكل، مما قد يؤدي إلى إدخال شوائب من البطانة المقاومة للحرارة أو غلاف الفرن. بالنسبة للتطبيقات عالية النقاء، مثل مواد البطاريات، يمكن تخصيص الأفران ببطانات خاصة لقمع تلوث المعادن هذا.

استهلاك الطاقة (Energy Consumption)

يتطلب الوصول إلى درجات حرارة تتجاوز غالباً 1000 درجة مئوية والحفاظ عليها قدراً كبيراً من الطاقة. لذلك، تعد الكفاءة دافعاً أساسياً للتصميم، مما يؤثر على اختيار العزل والموانع وأنظمة استعادة الحرارة.

إحكام الغلق والتحكم في الجو (Airtightness and Atmosphere Control)

تتطلب العديد من العمليات، مثل الاختزال أو الكربنة، جواً محدداً داخل الفرن. يتطلب تحقيق هذا الجو والحفاظ عليه تدابير إحكام قوية لمنع دخول الهواء وضمان سلامة العملية.

الإجهاد الهيكلي والميكانيكي (Structural and Mechanical Stress)

يضع الجمع بين الوزن الهائل والحرارة العالية والدوران المستمر إجهاداً هائلاً على مكونات الفرن. يعد المحاذاة الصحيحة والبناء القوي والصيانة المنتظمة أمراً بالغ الأهمية لمنع الفشل الميكانيكي.

اتخاذ الخيار الصحيح لعمليتك

يتطلب اختيار أو تحديد مواصفات فرن دوار فهماً واضحاً لهدف المعالجة الأساسي لديك.

- إذا كان تركيزك الأساسي هو إنتاج مواد عالية النقاء: إعطاء الأولوية للأفران ذات البطانات المقاومة للحرارة القابلة للتخصيص وغير المتفاعلة والميزات المصممة لقمع تلوث المعادن.

- إذا كان تركيزك الأساسي هو زيادة الإنتاجية وكفاءة الطاقة: ركز على التصميمات ذات الموانع الفعالة والمبادلات الحرارية الداخلية والأغلفة المعزولة جيداً لتقليل فقدان الحرارة.

- إذا كان تركيزك الأساسي هو معالجة المواد المتنوعة أو الحساسة: ابحث عن أنظمة ذات ضوابط دقيقة لدرجة الحرارة، وسرعات دوران متغيرة، وقدرات قوية لإدارة الجو.

يتيح لك فهم هذه المبادئ الأساسية تحديد أو تشغيل فرن دوار يلبي بدقة أهداف معالجة المواد الخاصة بك.

جدول ملخص:

| مرحلة العملية | الإجراء الرئيسي | الغرض |

|---|---|---|

| تغذية المواد | تدخل المادة الخام من الطرف المرتفع والمائل. | لبدء دورة المعالجة المستمرة. |

| التسخين والحركة | يدور الفرن؛ تتساقط المادة وتتقدم. | لضمان التعرض المتساوي للحرارة والخلط. |

| التحول | تخضع المادة للتكليس، والتلبيد، وما إلى ذلك. | لتحقيق التغيير الفيزيائي/الكيميائي المطلوب. |

| التصريف والتبريد | يتم تفريغ المنتج النهائي وغالباً ما يتم تبريده. | لتثبيت المنتج من أجل التعامل والتخزين. |

هل أنت مستعد لتحسين معالجة المواد لديك باستخدام فرن دوار دقيق؟

في KINTEK، نحن متخصصون في تصميم وتوريد معدات المختبرات القوية، بما في ذلك الأفران الدوارة المصممة خصيصاً للتكليس والتلبيد وعمليات درجات الحرارة العالية الأخرى. سواء كانت أولويتك هي إنتاج عالي النقاء، أو كفاءة الطاقة، أو معالجة المواد الحساسة، يمكن لخبرائنا مساعدتك في اختيار النظام المثالي لاحتياجات مختبرك المحددة.

اتصل بـ KINTEK اليوم لمناقشة كيف يمكن لحلولنا تعزيز قدرات البحث والتطوير لديك.

دليل مرئي

المنتجات ذات الصلة

- آلة مصنع فرن الانحلال الحراري بالفرن الدوار الكهربائي، فرن التكليس، فرن دوار صغير، فرن دوار

- فرن دوار كهربائي صغير لإعادة تنشيط الكربون المنشط

- فرن أنبوب دوار مستمر محكم الغلق بالشفط فرن أنبوب دوار

- فرن أنبوب دوار مائل فراغي للمختبر فرن أنبوب دوار

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

يسأل الناس أيضًا

- ما هو الفرق بين التحميص والتكليس؟ دليل المعالجة في درجات الحرارة العالية

- ما هي الكتلة الحيوية المستخدمة في التحلل الحراري؟ اختيار المادة الخام المثلى لأهدافك

- ما هي الأنواع المختلفة للمفاعلات في الانحلال الحراري للبلاستيك؟ اختر النظام المناسب لنفاياتك

- ما هو الغرض من الكالسينر؟ تعزيز الكفاءة في المعالجة بدرجات الحرارة العالية

- ما هي المناطق في الفرن الدوار في إنتاج الأسمنت؟ أتقن العملية الأساسية للحصول على كلنكر عالي الجودة