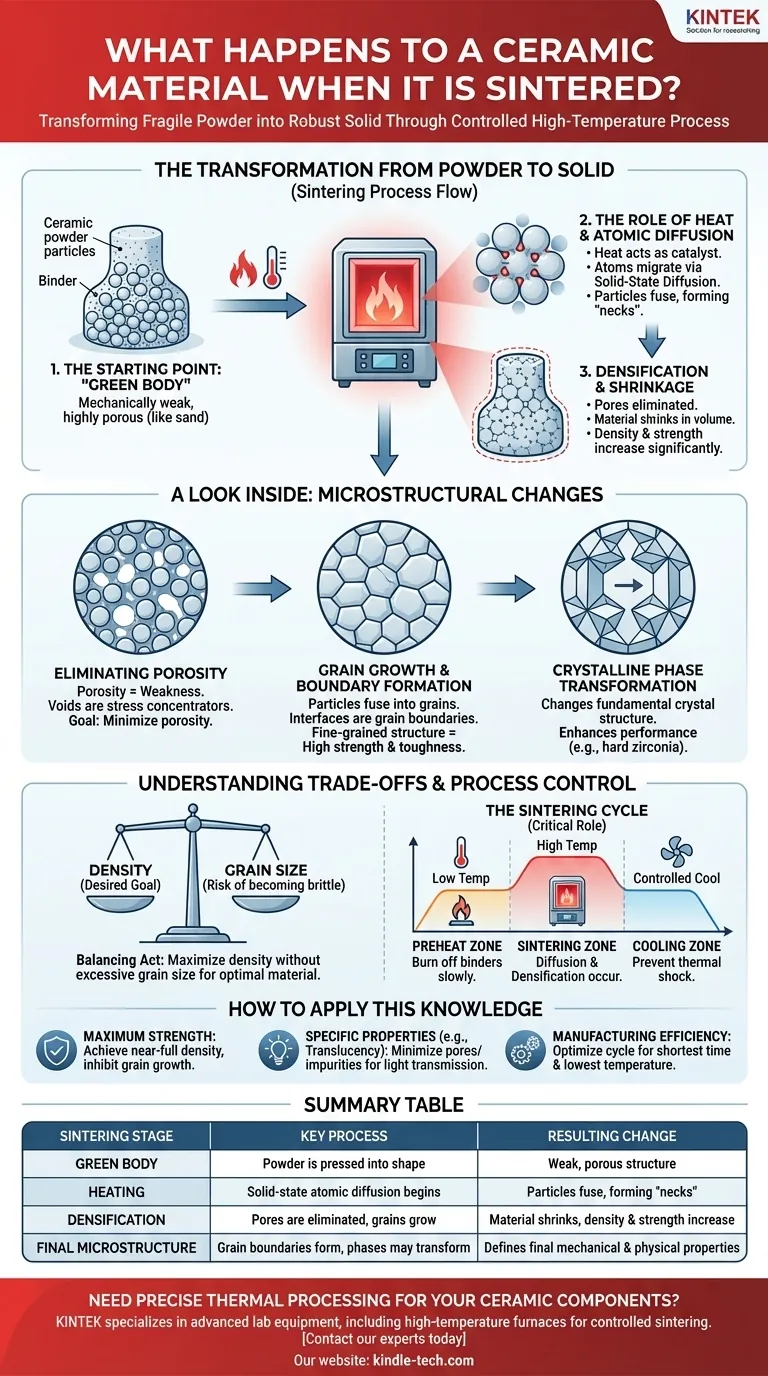

في جوهرها، التكليس هو عملية تتم في درجات حرارة عالية تحول المسحوق المضغوط الهش إلى جسم خزفي كثيف وقوي وصلب. عن طريق تطبيق الحرارة أقل بقليل من درجة انصهار المادة، تنصهر جزيئات السيراميك الفردية، مما يقضي على الفراغات بينها ويتسبب في انكماش الجزء بأكمله وزيادة كثافته. هذا الترابط على المستوى الذري هو ما يمنح المواد الخزفية المكلسة خصائصها الميكانيكية والفيزيائية الاستثنائية.

التكليس ليس مجرد خبز؛ إنه عملية هندسة بنيوية مجهرية مضبوطة. غرضه الأساسي هو القضاء على المسامية من خلال تمكين الذرات من الانتشار عبر حدود الجسيمات، وبالتالي تحويل المادة المسحوقة الضعيفة إلى مادة صلبة قوية وعالية الأداء.

التحول من المسحوق إلى مادة صلبة

التكليس هو الخطوة الحاسمة التي تحول المادة المشكلة ولكن الهشة إلى مكون وظيفي نهائي. العملية هي رحلة من حركة الذرات والتوحيد الهيكلي.

نقطة البداية: "الجسم الأخضر"

قبل التكليس، يوجد السيراميك كـ "جسم أخضر". يتم تشكيله عن طريق ضغط مسحوق السيراميك، وغالبًا ما يكون ممزوجًا بمادة رابطة، في الشكل المطلوب.

يتمتع الجسم الأخضر بالشكل وبعض قوة المناولة، ولكنه ضعيف ميكانيكيًا وعالي المسامية، يشبه إلى حد كبير كومة رمل مضغوطة بإحكام.

دور الحرارة وانتشار الذرات

الحرارة هي المحفز للتكليس. عندما يتم تسخين الجسم الأخضر في فرن، تكتسب الذرات في جزيئات السيراميك طاقة كافية للحركة.

هذه الحركة، المعروفة باسم الانتشار في الحالة الصلبة، تسمح للذرات بالهجرة من جسيم إلى آخر عند نقاط التلامس بينها. تبدأ الجسيمات في الاندماج، مكونة "عنقًا" ينمو بمرور الوقت.

زيادة الكثافة والانكماش

مع اندماج الجسيمات وإعادة ترتيبها لتشكيل بنية أكثر كثافة، يتم التخلص تدريجياً من المسام الموجودة بينها.

هذا التخلص من الفراغ يسبب انكماش الحجم الكلي للمكون. هذا الانكماش هو مؤشر مباشر وواضح لنجاح زيادة الكثافة، مما يؤدي إلى جزء نهائي أكثر صلابة وقوة بشكل ملحوظ.

نظرة إلى الداخل: التغيرات في البنية المجهرية

الخصائص الرائعة للسيراميك المكلس هي نتيجة مباشرة للتغيرات التي تحدث على المستوى المجهري. البنية المجهرية النهائية تحدد أداء المادة.

القضاء على المسامية

المسامية هي المصدر الرئيسي للضعف في السيراميك غير المكلس. تعمل هذه الفراغات كـ مراكز تركيز للإجهاد، حيث يمكن للشقوق أن تبدأ وتنتشر بسهولة تحت الحمل.

الهدف الرئيسي للتكليس هو تقليل هذه المسامية إلى الحد الأدنى، مما يخلق مادة كثيفة يمكنها مقاومة الفشل الميكانيكي بفعالية.

نمو الحبيبات وتكوين الحدود

عندما تندمج الجسيمات الأصلية، فإنها تشكل بلورات أكبر ومتشابكة تُعرف باسم الحبيبات. الواجهات التي تلتقي فيها هذه الحبيبات المختلفة تسمى حدود الحبيبات.

الحجم والشكل النهائيان لهذين الحبيبات أمران حاسمان. بشكل عام، تكون البنية ذات الحبيبات الدقيقة مرغوبة للحصول على قوة ومتانة عالية.

تحول الطور البلوري

في بعض المواد الخزفية المتقدمة، يقوم التكليس بأكثر من مجرد زيادة كثافة المادة. يمكن أن يؤدي أيضًا إلى إحداث تغيير في التركيب البلوري الأساسي للمادة.

على سبيل المثال، يتحول الزركونيا من حالة أحادية الميل أضعف إلى حالة بلورية رباعية مضلعة صلبة ومتينة بشكل استثنائي أثناء التكليس، مما يعزز بشكل كبير أداءه للتطبيقات الصعبة.

فهم المفاضلات والتحكم في العملية

التكليس هو توازن دقيق. يتطلب تحقيق النتيجة المرجوة تحكمًا دقيقًا في متغيرات العملية، حيث يقدم كل منها مفاضلة محتملة.

التوازن بين الكثافة وحجم الحبيبات

الهدف الأساسي هو تحقيق أقصى كثافة، ولكن هذا يتطلب وقتًا كبيرًا عند درجات حرارة عالية. لسوء الحظ، تشجع نفس الظروف أيضًا على نمو الحبيبات.

إذا نمت الحبيبات بشكل كبير جدًا، يمكن أن تصبح المادة أكثر هشاشة، حتى لو كانت كثيفة بالكامل. العملية المثالية تحقق كثافة عالية مع الحفاظ على حجم الحبيبات صغيرًا وموحدًا.

خطر التكليس غير المكتمل

تطبيق حرارة أو وقت غير كافيين يؤدي إلى تكليس غير مكتمل. ستحتفظ القطعة بمسامية متبقية كبيرة، مما يجعلها ضعيفة وغير موثوقة، وغالبًا ما تكون غير صالحة للاستخدام للغرض المقصود منها.

الدور الحاسم لدورة التكليس

يجب التحكم في عملية التسخين والتبريد، أو "دورة التكليس"، بدقة متناهية. تتضمن الدورة النموذجية في فرن نفق ما يلي:

- منطقة التسخين المسبق: مرحلة درجة حرارة منخفضة لحرق المواد الرابطة أو مواد التشحيم من الجسم الأخضر ببطء.

- منطقة التكليس: فترة الاحتفاظ بدرجة حرارة عالية حيث يحدث الانتشار وزيادة الكثافة.

- منطقة التبريد: مرحلة تبريد مضبوطة لمنع الصدمة الحرارية والتشقق.

كيفية تطبيق هذه المعرفة

إن فهم مبادئ التكليس يسمح لك بربط قرارات العملية بالنتائج النهائية للمادة.

- إذا كان تركيزك الأساسي هو أقصى قوة ومتانة: الهدف هو تحقيق كثافة كاملة تقريبًا مع تطبيق استراتيجيات لتثبيط نمو الحبيبات المفرط، مثل تحسين درجة الحرارة وأوقات الاحتفاظ.

- إذا كان تركيزك الأساسي هو تحقيق خصائص محددة (مثل الشفافية): يتحول الهدف إلى التحكم الدقيق في البنية المجهرية النهائية، وتقليل أي مسام متبقية أو شوائب يمكن أن تشتت الضوء.

- إذا كان تركيزك الأساسي هو كفاءة التصنيع: الهدف هو تحسين دورة التكليس لأقصر وقت وأدنى درجة حرارة لا تزال تحقق الكثافة والخصائص المطلوبة.

في نهاية المطاف، إتقان عملية التكليس يدور حول التحكم الدقيق في التغيرات على المستوى الذري لبناء أداء مادي استثنائي من الألف إلى الياء.

جدول ملخص:

| مرحلة التكليس | العملية الرئيسية | التغيير الناتج |

|---|---|---|

| الجسم الأخضر | يتم ضغط المسحوق في شكل | هيكل ضعيف ومسامي |

| التسخين | يبدأ انتشار الذرات في الحالة الصلبة | تندمج الجسيمات، مكونة 'عنقًا' |

| زيادة الكثافة | يتم التخلص من المسام، وتنمو الحبيبات | ينكمش المادة، وتزداد الكثافة والقوة |

| البنية المجهرية النهائية | تتشكل حدود الحبيبات، وقد تتحول الأطوار | يحدد الخصائص الميكانيكية والفيزيائية النهائية |

هل تحتاج إلى معالجة حرارية دقيقة لمكونات السيراميك الخاصة بك؟ تتخصص KINTEK في معدات المختبرات المتقدمة، بما في ذلك الأفران عالية الحرارة المثالية لدورات التكليس المضبوطة. تساعدك حلولنا في تحقيق التوازن المثالي بين الكثافة وحجم الحبيبات للحصول على أداء مادي فائق. اتصل بخبرائنا اليوم لمناقشة متطلبات التكليس الخاصة بمختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن تفحيم الخزف السني بالشفط

- فرن سيراميك تلبيد الزركونيوم البورسلين السني بجانب الكرسي مع محول

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

يسأل الناس أيضًا

- ما هو الفرق الرئيسي بين اللحام بالقصدير (Soldering) واللحام بالنحاس (Brazing)؟ اختر طريقة ربط المعادن الصحيحة

- لماذا يتم حرق الخزف تحت التفريغ؟ لإزالة المسامية للحصول على قوة وشفافية فائقة

- لماذا تُفضل أفران التلبيد الفراغي عالية الدقة على الطرق التقليدية للسيراميك السني الحيوي الوظيفي؟

- كيف يؤثر التحكم الدقيق في درجة الحرارة على تلبيد سبائك TiAl؟ إتقان تطور البنية المجهرية

- هل يمكن إصلاح البورسلين عالي الانصهار دون تشوه؟ نعم، باستخدام مواد وتقنيات منخفضة الانصهار المناسبة.