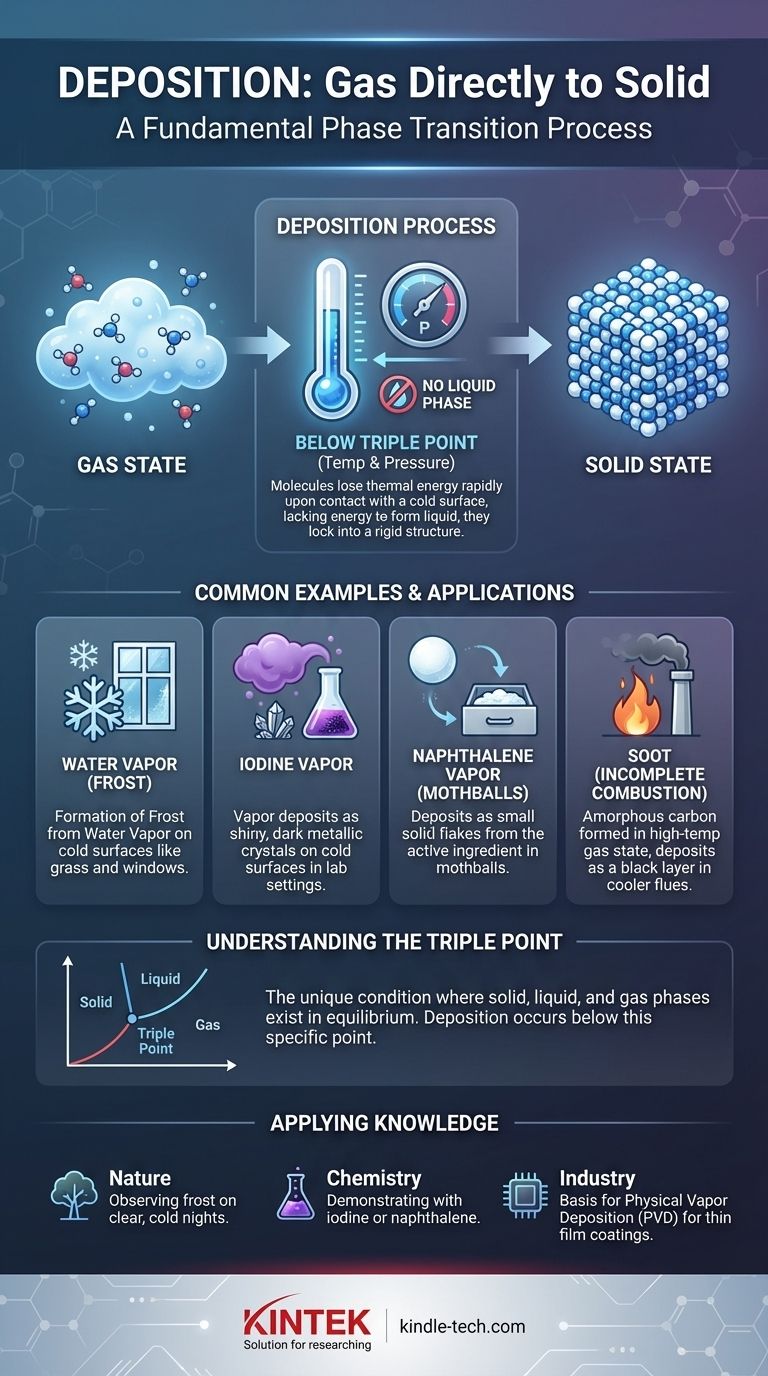

أكثر الأمثلة شيوعًا للغازات التي تخضع لعملية الترسيب (التكثف) هي بخار الماء، وبخار اليود، والأشكال الغازية للنفثالين وكلوريد الأمونيوم. الترسيب هو العملية الفيزيائية التي يتحول فيها الغاز مباشرة إلى مادة صلبة، متجاوزًا المرحلة السائلة تمامًا. المثال الأكثر شيوعًا في العالم الحقيقي لهذا هو تكوّن الصقيع من بخار الماء في صباح بارد.

الترسيب ليس خاصية لنوع معين من الغازات ولكنه عملية تحول طوري. يمكن لأي مادة في الحالة الغازية أن تترسب إلى مادة صلبة إذا انخفضت درجة حرارتها وضغطها إلى ما دون عتبة محددة تُعرف بالنقطة الثلاثية.

ما هو الترسيب؟ شرح عملية التحول الطوري

الترسيب هو عملية ديناميكية حرارية أساسية. وهو عكس عملية التسامي تمامًا، حيث تتحول المادة الصلبة مباشرة إلى غاز.

من الغاز مباشرة إلى الصلب

عندما تفقد الجزيئات الموجودة في الغاز طاقتها الحرارية بسرعة عند ملامسة سطح بارد، قد لا تمتلك طاقة كافية لتكوين سائل. وبدلاً من ذلك، فإنها تتصلب مباشرة في بنية بلورية صلبة، مكونة مادة صلبة.

دور درجة الحرارة والضغط

يتم التحكم في هذه العملية من خلال مخطط الطور للمادة. لكي يحدث الترسيب، يجب تبريد الغاز إلى درجة حرارة أقل من نقطة تجمدها بينما يكون ضغطه أيضًا أقل من النقطة الثلاثية—وهي الحالة الفريدة التي يمكن أن توجد فيها الأطوار الصلبة والسائلة والغازية كلها في حالة توازن.

تشبيه: الصقيع على النافذة

فكر في يوم شتوي بارد. يحتوي الهواء على بخار ماء غير مرئي (غاز). عندما يلامس هذا البخار زجاج النافذة الذي تقل درجة حرارته عن درجة التجمد (0 درجة مئوية أو 32 درجة فهرنهايت)، فإنه لا يتكثف إلى قطرات ماء أولاً؛ بل يتحول على الفور إلى بلورات ثلجية دقيقة. هذا هو الترسيب قيد التنفيذ.

أمثلة شائعة للترسيب

في حين أن أي غاز يمكن أن يترسب نظريًا، فإن بعض المواد تظهر هذه العملية في ظل ظروف أكثر شيوعًا.

بخار الماء إلى الجليد (الصقيع)

هذا هو المثال الأكثر انتشارًا في الطبيعة. الصقيع على العشب، وزجاج السيارات الأمامي، والأسطح الأخرى ليس ندىً متجمدًا. إنه بخار ماء من الهواء قد ترسب مباشرة إلى جليد صلب.

بخار اليود إلى اليود البلوري

في مختبر الكيمياء، يؤدي تسخين اليود الصلب بلطف إلى تساميه إلى بخار أرجواني زاهٍ. عندما يلامس هذا البخار سطحًا باردًا، مثل طبق ساعة زجاجي عليه ثلج، فإنه يترسب على الفور مرة أخرى إلى بلورات معدنية داكنة ولامعة.

بخار النفثالين إلى رقائق صلبة

النفثالين هو المكون النشط في كرات النفتالين التقليدية. تتبخر كرة النفتالين الصلبة ببطء إلى غاز، ويمكن لهذا الغاز بعد ذلك أن يترسب على شكل رقائق صغيرة في الأجزاء الأكثر برودة وغير المضطربة من الدرج أو الخزانة.

السناج من الاحتراق غير الكامل

يتشكل السناج، وهو في الغالب كربون غير متبلور، في حالة غازية عالية الحرارة أثناء الاحتراق. وبينما ينتقل صعودًا في مدخنة أبرد، فإنه يترسب كطبقة سوداء صلبة.

لماذا تكون بعض المواد أمثلة أفضل

لا يبدو أن جميع الغازات تترسب بسهولة مثل بخار الماء أو اليود. يكمن السبب في الظروف المطلوبة لهذا التحول.

أهمية النقطة الثلاثية

لكل مادة ضغط نقطة ثلاثية فريد. يحدث الترسيب عندما يكون الغاز عند ضغط أقل من هذه النقطة.

بالنسبة للماء، ضغط النقطة الثلاثية منخفض جدًا (حوالي 0.006 جو). هذا يعني أنه في أي وقت تكون فيه درجة الحرارة أقل من درجة التجمد والهواء غير مشبع، يكون الترسيب (الصقيع) ممكنًا.

سهولة الملاحظة

تعتبر مواد مثل اليود والنفثالين أمثلة كلاسيكية لأن ضغوط نقاطها الثلاثية مرتفعة نسبيًا. وهذا يجعل من السهل ملاحظة دورات التسامي والترسيب الخاصة بها عند الضغط الجوي القياسي أو بالقرب منه في إعداد مختبر بسيط.

في المقابل، تبلغ النقطة الثلاثية لثاني أكسيد الكربون أكثر من 5 أجواء من الضغط. ولهذا السبب نرى ثاني أكسيد الكربون الصلب (الثلج الجاف) يتسامى إلى غاز، ولكننا لا نرى غاز ثاني أكسيد الكربون يترسب مرة أخرى إلى مادة صلبة في ظل ظروف الضغط الجوي العادية.

تطبيق هذه المعرفة

فهم الترسيب يتعلق بالتعرف على الظروف، وليس بحفظ قائمة من الغازات الخاصة.

- إذا كان تركيزك الأساسي هو ملاحظة هذا في الطبيعة: انتبه إلى كيفية تشكل الصقيع في الليالي الباردة والواضحة، وهو بخار ماء يتحول مباشرة إلى جليد.

- إذا كان تركيزك الأساسي هو الكيمياء: افهم أن اليود والنفثالين يستخدمان كأمثلة نموذجية لأن تحولاتهما الطورية يمكن إثباتها بسهولة في المختبر.

- إذا كان تركيزك الأساسي هو التطبيقات الصناعية: أدرك أن هذا المبدأ هو أساس الترسيب الفيزيائي للبخار (PVD)، وهي تقنية حاسمة لتطبيق طلاءات الأغشية الرقيقة في الإلكترونيات والتصنيع.

في نهاية المطاف، الترسيب هو عملية عالمية توضح العلاقة المباشرة بين حالة المادة للمادة وطاقتها.

جدول ملخص:

| أمثلة الغازات الشائعة التي تترسب | حالة الاستخدام النموذجية | الخاصية الرئيسية |

|---|---|---|

| بخار الماء | تكوّن الصقيع الطبيعي | المثال الأكثر شيوعًا في الطبيعة |

| بخار اليود | عروض مختبر الكيمياء | يشكل بلورات معدنية داكنة |

| بخار النفثالين | تسامي كرات العث | يترسب على شكل رقائق صلبة |

| الغازات القائمة على الكربون | تكوّن السناج في الاحتراق | عملية الترسيب الصناعي |

هل تحتاج إلى معدات دقيقة للتعامل مع الغازات لتجارب الترسيب الخاصة بك؟ تتخصص KINTEK في المعدات والمواد الاستهلاكية المخبرية لدراسات التحول الطوري وتطبيقات علوم المواد. تضمن حلولنا الموثوقة التحكم الدقيق في درجة الحرارة وإدارة الغازات لاحتياجات أبحاثك. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم سير عمل المختبر الخاص بك في مجال الترسيب وتحليل المواد!

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- آلة مفاعل ترسيب البخار الكيميائي بالبلازما الميكروويف MPCVD للمختبر ونمو الماس

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- قباب الألماس CVD للتطبيقات الصناعية والعلمية

يسأل الناس أيضًا

- ما هي الغازات المستخدمة في الرش المهبطي (Sputtering)؟ اختر الغاز المناسب لترسيب طبقتك الرقيقة

- ما هي مراحل الترسيب الكيميائي للبخار؟ أتقن عملية الخطوات الست للحصول على أغشية رقيقة عالية الجودة

- لماذا يعتبر وعاء التفاعل عالي التفريغ ضروريًا لترسيب الأغشية الرقيقة بالبخار الكيميائي (CVD) لأكسيد التيتانيوم؟ إتقان نقاء ودقة الأغشية

- كيف يتم تحضير الجسيمات النانوية ذات الأغشية الرقيقة؟ دليل لطرق الترسيب PVD و CVD

- ما هو الدور الذي تلعبه أنظمة التسخين بالفتيل في ترسيب البخار الكيميائي المحفز (iCVD)؟ تحقيق البلمرة الانتقائية مع KINTEK

- ما هي عملية تفاعل الترسيب الكيميائي للبخار (CVD)؟ دليل خطوة بخطوة للطلاء عالي الأداء

- ما هو الفرق بين الترسيب بالرش (Sputtering) والطلاء الأيوني (Ion Plating)؟ اختر طلاء الترسيب الفيزيائي للبخار (PVD) المناسب لتطبيقك

- ما هي درجة الحرارة التي يحدث عندها ترسيب البخار الكيميائي للجرافين؟ الدور الحاسم لـ 1000 درجة مئوية للنمو عالي الجودة