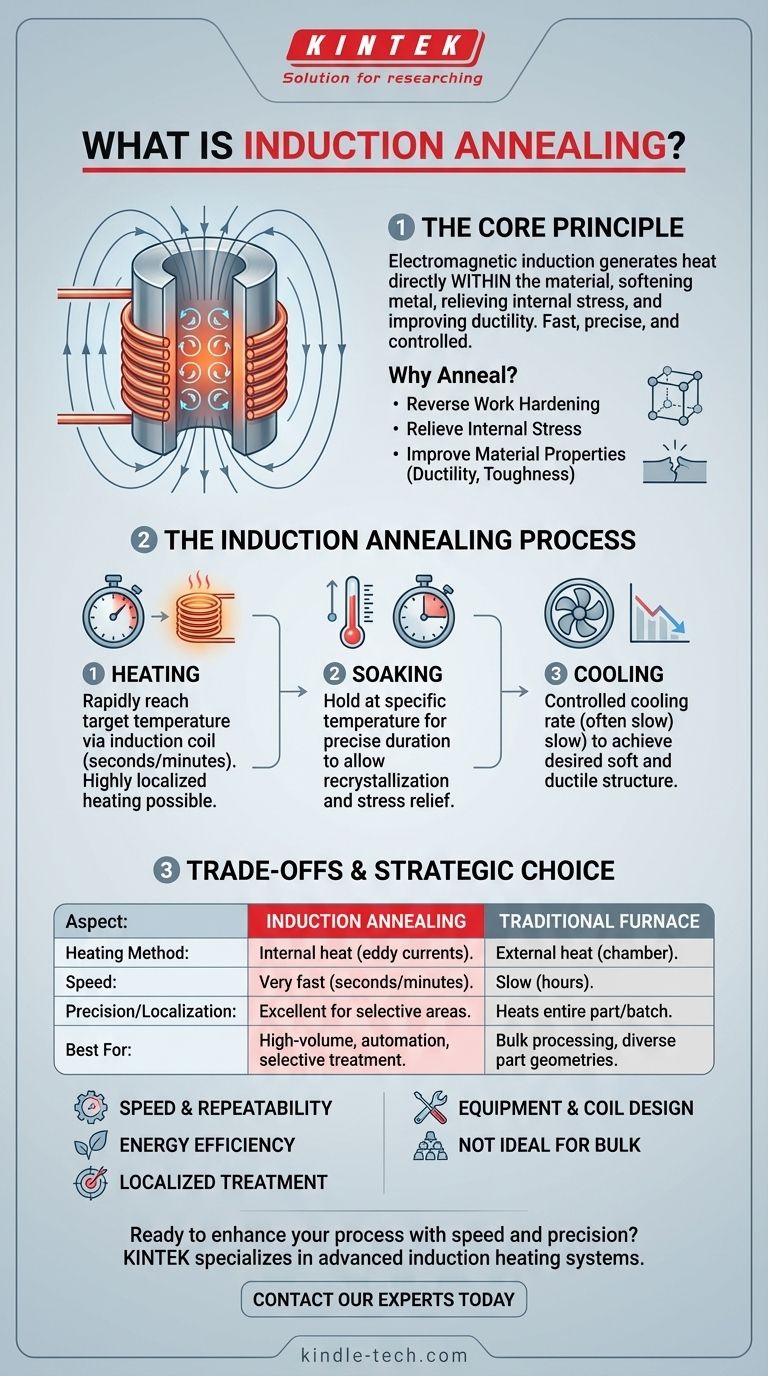

في جوهره، التخمير بالحث هو عملية معالجة حرارية خاضعة لرقابة عالية تستخدم الحث الكهرومغناطيسي لتليين المعدن، وتخفيف إجهاده الداخلي، وتحسين متانته. على عكس التسخين التقليدي في الفرن، الذي يسخن المكون بأكمله من الخارج إلى الداخل، يولد الحث الحرارة مباشرة داخل المادة نفسها، مما يوفر مزايا كبيرة في السرعة والدقة.

الهدف الأساسي لأي عملية تخمير هو جعل المعدن أكثر قابلية للتشغيل. يحقق التخمير بالحث هذا الهدف باستخدام طريقة تسخين نظيفة وسريعة وموجهة للغاية، مما يجعله حلاً مثالياً للتصنيع الحديث المؤتمت حيث تكون السرعة والقابلية للتكرار أمراً بالغ الأهمية.

الهدف الأساسي: ما هو التخمير؟

التخمير ليس عملية واحدة بل فئة من المعالجات الحرارية المصممة لتغيير الخصائص الفيزيائية وأحياناً الكيميائية للمادة. الهدف الأساسي هو عكس آثار العمليات التي تجعل المعدن أكثر صلابة وأكثر هشاشة.

عكس تصلب العمل (Work Hardening)

العمليات مثل التشكيل البارد أو السحب أو ثني المعدن تسبب تشوه وهيكل بلوري داخلي للمادة. هذا التأثير، المعروف باسم تصلب العمل، يجعل المادة أقوى ولكنه أيضاً أقل متانة بشكل ملحوظ وأكثر عرضة للتشقق إذا تمت محاولة المزيد من العمل. يعكس التخمير هذا عن طريق السماح للهيكل البلوري بإعادة التشكيل.

تخفيف الإجهاد الداخلي

العمليات مثل اللحام أو التجليخ أو التشغيل الآلي الثقيل تُدخل إجهادات داخلية كبيرة في المادة. يمكن أن تتسبب هذه الإجهادات المخفية في تشوه أو اعوجاج الجزء بمرور الوقت أو، وهو الأكثر أهمية، أثناء خطوات التصنيع اللاحقة. يوفر التخمير طريقة خاضعة للرقابة لإرخاء هذه الإجهادات والقضاء عليها، مما يضمن الاستقرار الأبعاد.

تحسين خصائص المادة

من خلال إنشاء هيكل بلوري أكثر تجانساً وتنقيحاً، يزيد التخمير بشكل أساسي من المتانة (Ductility) (القدرة على السحب أو التشوه دون كسر) و الصلابة (Toughness). هذا يجعل المادة أسهل في التشغيل والتشكيل. في بعض الحالات، يمكنه أيضاً تحسين الموصلية الكهربائية للمادة.

كيف يغير الحث عملية التخمير

في حين أن الهدف المعدني للتخمير يظل كما هو، فإن استخدام الحث كمصدر للحرارة يغير بشكل أساسي سرعة العملية وكفاءتها والتحكم فيها.

مبدأ التسخين بالحث

يستخدم التخمير بالحث تياراً كهربائياً متناوباً يمر عبر ملف نحاسي. يخلق هذا مجالاً مغناطيسياً متناوباً قوياً حول الملف. عندما يتم وضع جزء معدني داخل هذا المجال، يحث المجال تيارات كهربائية (تسمى تيارات إيدي) داخل الجزء نفسه. مقاومة المادة الطبيعية لهذه التيارات تولد حرارة دقيقة وسريعة.

سرعة ودقة لا مثيل لهما

نظراً لأن الحرارة تتولد داخل الجزء بدلاً من تطبيقها من مصدر خارجي مثل الفرن، يتم الوصول إلى درجة الحرارة المستهدفة في ثوانٍ أو دقائق، وليس ساعات. يمكن أن يكون هذا التسخين موضعياً للغاية. من خلال تصميم ملف الحث بشكل صحيح، يمكنك تخمير جزء معين من المكون - مثل خط لحام أو ثنية - دون تغيير خصائص بقية الجزء.

العملية: التسخين، النقع، والتبريد

تتبع دورة التخمير بالحث المراحل الكلاسيكية الثلاث نفسها، ولكن مع قدر أكبر بكثير من التحكم:

- التسخين: يتم رفع الجزء بسرعة إلى درجة حرارة التخمير المحددة باستخدام ملف الحث.

- النقع (Soaking): يتم الاحتفاظ بالجزء عند هذه الدرجة لفترة محددة بدقة، مما يسمح للهيكل البلوري الداخلي بإعادة التبلور وتخفيف الإجهادات.

- التبريد: يُسمح للجزء بعد ذلك بالتبريد بمعدل متحكم فيه، وغالباً ما يكون بطيئاً، لضمان تشكيل الهيكل الناعم والمتين المطلوب.

فهم المفاضلات في التخمير بالحث

يقدم التخمير بالحث مزايا واضحة ولكنه ليس الحل الشامل لكل تطبيق. يعد فهم مزاياه وقيوده أمراً أساسياً لاتخاذ الخيار الصحيح.

الميزة: السرعة والقابلية للتكرار

العملية سريعة للغاية ويتم التحكم فيها رقمياً، مما يجعلها مثالية للاندماج في خطوط الإنتاج المؤتمتة. بمجرد إنشاء ملف تعريف التسخين، يمكن تكراره آلاف المرات دون أي تباين تقريباً، مما يضمن رقابة ممتازة على الجودة.

الميزة: كفاءة الطاقة والمعالجة الموضعية

التسخين بالحث فعال للغاية لأنه يسخن الجزء فقط، وليس حجرة فرن ضخمة. القدرة على إجراء تخمير انتقائي في منطقة معينة من مكون كبير أو معقد هي ميزة فريدة توفر الوقت والطاقة وتحافظ على الصلابة المطلوبة في المناطق الأخرى.

الاعتبار: تصميم المعدات والملفات

الاستثمار الأساسي هو في مصدر طاقة الحث والملفات النحاسية المصنعة حسب الطلب. تتطلب كل هندسة جزء فريدة ملفاً مصمماً خصيصاً لضمان تسخين موحد وفعال. يمكن أن يكون هذا الهندسة الأولية والتكلفة حاجزاً للإنتاج منخفض الحجم أو الإنتاج المتغير للغاية.

الاعتبار: ليس مثالياً للمعالجة بالجملة

في حين أنه ممتاز لمعالجة الأجزاء في تدفق مستمر، إلا أن الحث أقل عملية لتخمير دفعة كبيرة من الأجزاء الصغيرة ذات التوجيه العشوائي في وقت واحد. في هذا السيناريو، غالباً ما يكون الفرن التقليدي للدفعة أكثر فعالية من حيث التكلفة ومباشرة.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد اختيار طريقة التخمير الصحيحة كلياً على أهداف الإنتاج الخاصة بك، وهندسة الجزء، والإنتاجية المطلوبة.

- إذا كان تركيزك الأساسي هو الإنتاج المستمر عالي الحجم: التخمير بالحث مثالي بسبب سرعته وقابليته للتكرار وسهولة أتمتته.

- إذا كان تركيزك الأساسي هو التخمير الانتقائي أو الموضعي: الحث هو الخيار الأفضل، وغالباً الوحيد، لمعالجة مناطق محددة على جزء دون التأثير على الكل.

- إذا كان تركيزك الأساسي هو تخفيف الإجهاد للأغراض العامة على أجزاء متنوعة: قد يكون الفرن التقليدي أكثر مرونة وفعالية من حيث التكلفة إذا لم تكن السرعة هي الدافع الأساسي وكانت أشكال الأجزاء تختلف اختلافاً كبيراً.

في نهاية المطاف، يعد اختيار التخمير بالحث قراراً استراتيجياً للاستفادة من السرعة والدقة والتحكم في عملية التصنيع الخاصة بك.

جدول ملخص:

| الجانب | التخمير بالحث | التخمير بالفرن التقليدي |

|---|---|---|

| طريقة التسخين | توليد حرارة داخلية عبر تيارات إيدي | حرارة خارجية من حجرة الفرن |

| السرعة | سريع جداً (ثوانٍ/دقائق) | بطيء (ساعات) |

| الدقة/الموقع | ممتاز للمناطق الانتقائية | يسخن الجزء/الدفعة بأكملها |

| الأفضل لـ | الإنتاج عالي الحجم، الأتمتة، المعالجة الانتقائية | المعالجة بالجملة، أشكال الأجزاء المتنوعة |

هل أنت مستعد لتعزيز عملية التصنيع الخاصة بك بسرعة ودقة التخمير بالحث؟

تتخصص KINTEK في معدات المختبرات والإنتاج المتقدمة، بما في ذلك أنظمة التسخين بالحث. تم تصميم حلولنا لمساعدتك في تحقيق خصائص مواد فائقة، وتحسين إنتاجية الإنتاج، وضمان جودة قابلة للتكرار.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن تخصيص نظام التخمير بالحث ليناسب احتياجاتك المحددة في تشغيل المعادن!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي معملي عمودي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن تفحيم بالغرافيت الفراغي IGBT فرن تجريبي للتفحيم

- فرن الجرافيت بالفراغ المستمر

يسأل الناس أيضًا

- ما هو الغرض من الفرن الأنبوبي؟ التسخين الدقيق لتخليق المواد وتحليلها

- كيف يساهم فرن التفريغ ذو الأنبوب الكوارتزي في عملية تبلور الإلكتروليتات المشوبة بالفضة والليثيوم (Ag-doped Li-argyrodite)؟

- كيف يتم التحكم في درجة الحرارة في الفرن؟ إتقان الإدارة الحرارية الدقيقة

- ما هي القيمة التقنية لاستخدام غرفة تفاعل أنبوبية من الكوارتز لاختبار التآكل الثابت؟ تحقيق الدقة.

- ما هي الاحتياطات الواجب اتخاذها عند استخدام فرن أنبوبي؟ ضمان معالجة آمنة وفعالة لدرجات الحرارة العالية