باختصار، الميزة الأساسية لـ LPCVD هي قدرته على إنتاج أغشية رقيقة موحدة ونقية بشكل استثنائي وبإنتاجية عالية، مما يجعله اقتصاديًا للغاية. أما عيبه الرئيسي فهو درجة حرارة المعالجة العالية المطلوبة، والتي يمكن أن تلحق الضرر بالمكونات الأخرى على الجهاز وتحد من الأماكن التي يمكن استخدامه فيها في تسلسل التصنيع.

إن قرار استخدام الترسيب الكيميائي للبخار منخفض الضغط (LPCVD) هو دائمًا مقايضة مباشرة بين جودة الفيلم ودرجة الحرارة. إنها الطريقة المفضلة عندما تكون خصائص الفيلم الفائقة حاسمة ويمكن للجهاز الأساسي تحمل الميزانية الحرارية العالية.

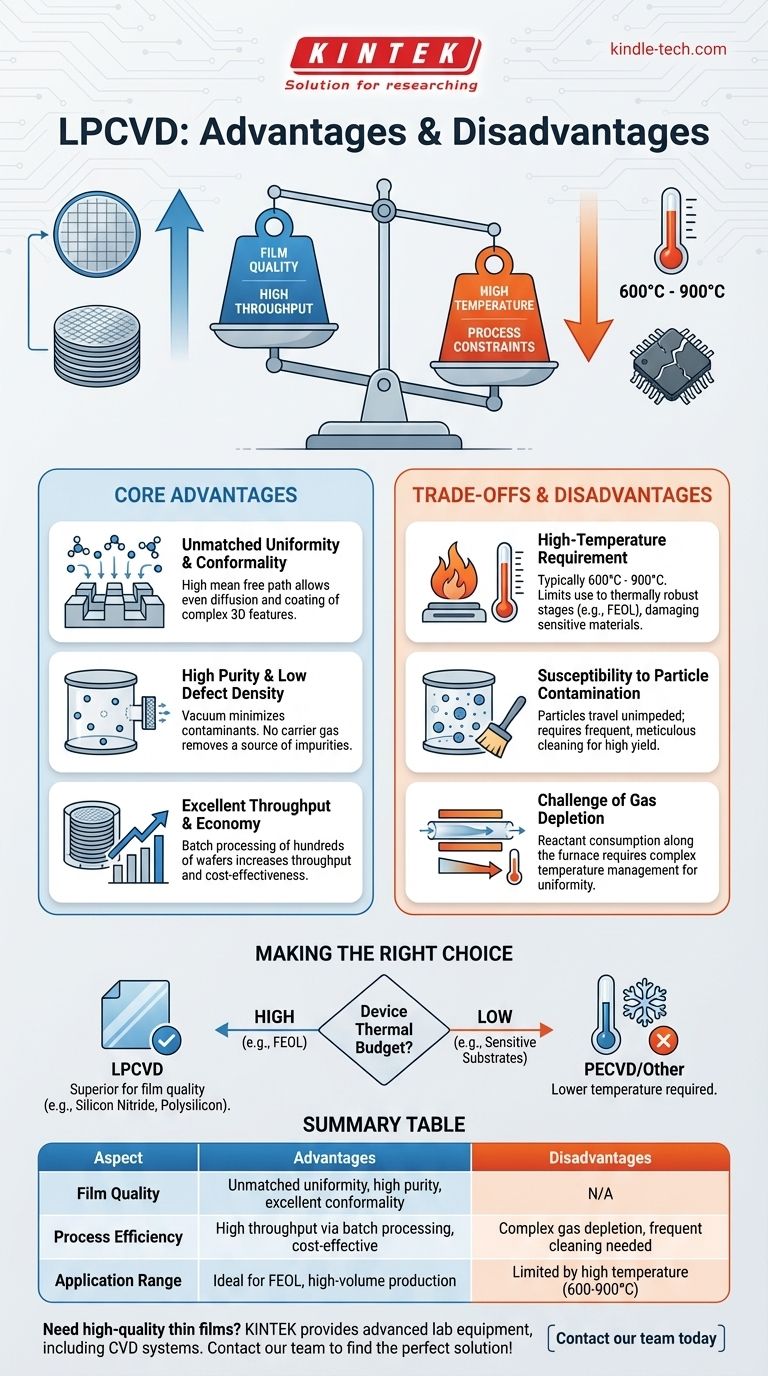

المزايا الأساسية لـ LPCVD

أصبح LPCVD حجر الزاوية في تصنيع أشباه الموصلات لأنه يتفوق في المجالات الحاسمة لبناء أجهزة مجهرية وعالية الأداء. وتأتي فوائده مباشرة من بيئة تشغيله منخفضة الضغط.

تجانس وتوافق لا مثيل لهما للفيلم

عند الضغوط المنخفضة (الفراغ)، يمكن لجزيئات الغاز أن تسافر مسافة أبعد بكثير قبل أن تصطدم ببعضها البعض. هذا متوسط المسار الحر المتزايد هو مفتاح نجاح LPCVD.

يمكن لغازات المتفاعلات أن تنتشر بحرية وبشكل متساوٍ عبر جميع أسطح الرقائق، بما في ذلك الجدران الجانبية العمودية المعقدة للخنادق المجهرية. وهذا يؤدي إلى فيلم متجانس للغاية عبر الرقاقة ومتوافق للغاية فوق الهياكل ثلاثية الأبعاد.

نقاء عالٍ وكثافة منخفضة للعيوب

تحدث عملية الترسيب في فراغ، مما يقلل بطبيعة الحال من وجود الملوثات غير المرغوب فيها.

علاوة على ذلك، لا يتطلب LPCVD غاز حامل لنقل المواد الكيميائية التفاعلية. وهذا يلغي مصدرًا رئيسيًا للشوائب المحتملة، مما يؤدي إلى أغشية ذات نقاء أعلى وعدد أقل من العيوب مقارنة بالطرق ذات الضغط الجوي.

إنتاجية ممتازة واقتصاد

نظرًا لأن ترسيب الفيلم موحد للغاية، فلا يلزم أن تكون الرقائق مسطحة ومواجهة لمصدر الغاز. بدلاً من ذلك، يمكن تكديسها عموديًا في الخراطيش، واقفة على حافتها ومكدسة بإحكام معًا.

تسمح "المعالجة الدفعية" هذه بطلاء مئات الرقائق في دورة واحدة، مما يزيد بشكل كبير من الإنتاجية ويجعل LPCVD حلاً فعالاً من حيث التكلفة للغاية للتصنيع بكميات كبيرة.

فهم المفاضلات والعيوب

على الرغم من قوته، فإن LPCVD ليس حلاً عالميًا. عيوبه كبيرة ويجب على مهندسي العمليات النظر فيها بعناية.

متطلبات درجات الحرارة العالية

LPCVD هي عملية مدفوعة حرارياً، وغالباً ما تتطلب درجات حرارة تتراوح بين 600 درجة مئوية و 900 درجة مئوية لبدء التفاعلات الكيميائية. هذه الميزانية الحرارية العالية هي أكبر قيد له.

العديد من الأجهزة تحتوي على مكونات، مثل الوصلات البينية من الألومنيوم أو النحاس، لا يمكنها تحمل مثل هذه درجات الحرارة العالية. لذلك، غالبًا ما يقتصر LPCVD على مراحل تصنيع الواجهة الأمامية (FEOL)، قبل ترسيب المواد الحساسة للحرارة.

قابلية التأثر بتلوث الجسيمات

على الرغم من أن بيئة الفراغ نظيفة بطبيعتها، فإن أي جسيمات تتشكل داخل الغرفة يمكن أن تنتقل دون عائق وتترسب على الرقائق، مما يسبب عيوبًا قاتلة.

هذا يعني أن أنظمة LPCVD تتطلب دورات تنظيف متكررة ودقيقة للحفاظ على إنتاجية عالية، مما يضيف إلى النفقات التشغيلية.

تحدي استنفاد الغاز

في أنبوب فرن طويل يستخدم للمعالجة الدفعية، يتم استهلاك غازات المتفاعلات أثناء تدفقها من مقدمة الأنبوب إلى الخلف. يمكن أن يتسبب استنفاد الغاز هذا في حصول الرقائق الموجودة في نهاية الخط على فيلم أرق.

للتخفيف من ذلك، يجب على المهندسين إنشاء تدرج في درجة الحرارة على طول الفرن - تشغيله أكثر سخونة في الخلف - لتسريع معدل التفاعل وتحقيق سماكة موحدة عبر الدفعة بأكملها. وهذا يضيف طبقة من تعقيد العملية.

اتخاذ القرار الصحيح لتطبيقك

يتطلب اختيار طريقة الترسيب الموازنة بين الحاجة إلى جودة الفيلم وقيود العملية لجهازك.

- إذا كان تركيزك الأساسي هو أعلى جودة للفيلم والتوافق للطبقات الأساسية: يعد LPCVD الخيار الأفضل للمواد مثل نيتريد السيليكون أو البولي سيليكون عندما تكون الميزانية الحرارية العالية مقبولة.

- إذا كان تركيزك الأساسي هو ترسيب الأفلام على ركائز حساسة لدرجة الحرارة: يعتبر LPCVD غير مناسب. إن عملية ذات درجة حرارة أقل مثل الترسيب الكيميائي المعزز بالبلازما (PECVD) هو البديل الضروري.

- إذا كان تركيزك الأساسي هو الإنتاج عالي الحجم وفعال من حيث التكلفة لجهاز قوي حرارياً: تجعل قدرة المعالجة الدفعية لـ LPCVD خيارًا اقتصاديًا ممتازًا، كما هو الحال في تصنيع أشباه الموصلات والخلايا الشمسية.

في النهاية، يعتمد اختيار LPCVD على ما إذا كانت الميزانية الحرارية لجهازك يمكن أن تستوعب تشغيله بدرجة حرارة عالية لاكتساب خصائص الفيلم الفائقة.

جدول ملخص:

| الجانب | المزايا | العيوب |

|---|---|---|

| جودة الفيلم | تجانس لا مثيل له، نقاء عالٍ، توافق ممتاز | لا ينطبق |

| كفاءة العملية | إنتاجية عالية عبر المعالجة الدفعية، فعالة من حيث التكلفة | إدارة معقدة لاستنفاد الغاز، حاجة إلى تنظيف متكرر |

| نطاق التطبيق | مثالي للواجهة الأمامية (FEOL)، الإنتاج بكميات كبيرة (مثل أشباه الموصلات، الخلايا الشمسية) | محدود بدرجة الحرارة العالية (600-900 درجة مئوية)، غير مناسب للمواد الحساسة للحرارة |

هل تحتاج إلى ترسيب أغشية رقيقة عالية الجودة لمختبرك؟ يعتمد الاختيار بين LPCVD والطرق الأخرى على متطلباتك الحرارية والجودة المحددة. تتخصص KINTEK في توفير معدات ومواد استهلاكية متقدمة للمختبرات، بما في ذلك أنظمة CVD، لتلبية احتياجات البحث والإنتاج الدقيقة لديك. يمكن لخبرائنا مساعدتك في اختيار التكنولوجيا المناسبة لتحسين عمليتك. اتصل بفريقنا اليوم لمناقشة تطبيقك والعثور على الحل الأمثل!

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- فرن صغير لمعالجة الحرارة بالتفريغ وتلبيد أسلاك التنغستن

يسأل الناس أيضًا

- هل يمكن لـ PECVD المُرَسَّب بالبلازما أن يرسب المعادن؟ لماذا نادرًا ما يُستخدم ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) لترسيب المعادن

- ما هو الفرق بين ترسيب البخار الكيميائي بالبلازما (plasma CVD) وترسيب البخار الكيميائي الحراري (thermal CVD)؟ اختر الطريقة المناسبة للركيزة الخاصة بك

- كيف تحسن أنظمة الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) طلاءات الكربون الشبيه بالألماس (DLC) على الغرسات؟ شرح المتانة الفائقة والتوافق الحيوي

- ما الفرق بين PECVD و APCVD؟ اختر طريقة CVD المناسبة لتطبيقك

- ما هي الأنواع المختلفة للأغشية الرقيقة؟ دليل للوظيفة والمواد وطرق الترسيب