التلبيد هو عملية تصنيع تستخدم الحرارة والضغط لضغط مادة مسحوقة إلى كتلة صلبة وموحدة. والأهم من ذلك، يتم تحقيق ذلك دون رفع درجة الحرارة إلى نقطة انصهار المادة الأساسية، وبدلاً من ذلك يتم صهر الجزيئات معًا عند أسطح تلامسها. هذه الطريقة أساسية لإنشاء أجزاء قوية، وغالبًا ما تكون معقدة، من المساحيق.

المبدأ الأساسي للتلبيد بسيط: يمكنك إنشاء جسم كثيف وصلب من مسحوق عن طريق تسخينه بما يكفي لترابط الجزيئات معًا. وهذا يتجنب الطاقة والتعقيد الناتج عن صهر المادة بالكامل، مما يجعله طريقة فعالة للغاية ومتعددة الاستخدامات لإنتاج مكونات دقيقة على نطاق واسع.

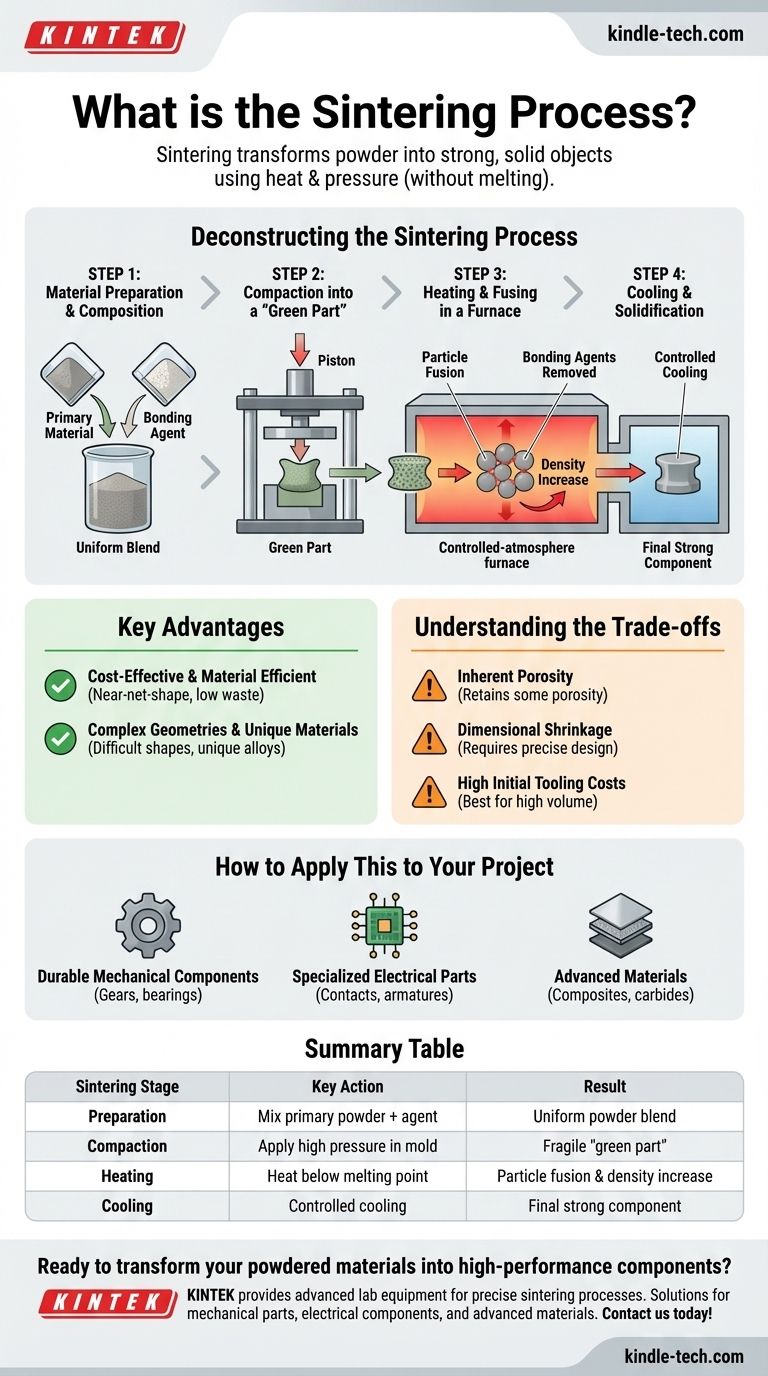

تفكيك عملية التلبيد

يُفهم التلبيد على أفضل وجه على أنه معالجة حرارية متعددة المراحل تحول المسحوق السائب إلى جزء هندسي متماسك. كل خطوة حاسمة لتحقيق الخصائص النهائية المرجوة.

الخطوة 1: تحضير المادة وتكوينها

تبدأ العملية بمسحوق مُعد بعناية. غالبًا ما يكون هذا مزيجًا من مادة أساسية، مثل مسحوق معدني أو سيراميكي، ممزوجًا بعامل رابط أو مادة تشحيم.

يساعد هذا العامل، الذي يمكن أن يكون شمعًا أو بوليمرًا أو مادة مضافة أخرى، جزيئات المسحوق على الالتصاق ببعضها البعض أثناء مرحلة التشكيل الأولية.

الخطوة 2: الضغط في "جزء أخضر"

يتم تحميل خليط المسحوق المُجهز في قالب أو مكبس. ثم يتم تعريضه لضغط عالٍ، مما يضغط المسحوق إلى الشكل المطلوب.

يُعرف هذا المكون الأولي الهش باسم "الجزء الأخضر". وله الشكل الهندسي الصحيح ولكنه يفتقر إلى القوة الميكانيكية للمنتج النهائي.

الخطوة 3: التسخين والصهر في فرن

يوضع الجزء الأخضر في فرن ذي جو متحكم فيه ويتم تسخينه. هذه الدورة الحرارية لها مرحلتان رئيسيتان.

أولاً، ترتفع درجة الحرارة لحرق أو تبخير العوامل الرابطة. ثانيًا، تستمر درجة الحرارة في الارتفاع إلى نقطة تقع مباشرة تحت درجة انصهار المادة الأساسية. عند هذه الدرجة، تبدأ الجزيئات في الاندماج عند أسطحها، وهي عملية تقلل بشكل كبير من الفراغات المسامية بينها.

الخطوة 4: التبريد والتصلب

بعد الاحتفاظ به عند درجة حرارة التلبيد لفترة محددة، يتم تبريد المكون بعناية. وعندما يبرد، تتصلب الروابط التي تشكلت حديثًا، مما يخلق كتلة واحدة موحدة.

يكون هذا الجزء النهائي كثيفًا وقويًا ويتطابق تقريبًا مع التصميم المقصود، على الرغم من حدوث بعض الانكماش البُعدي المتوقع أثناء العملية.

المزايا الرئيسية لطريقة التلبيد

التلبيد ليس مجرد تقنية متخصصة؛ بل هو حجر الزاوية في التصنيع الحديث لأنه يوفر مزايا مميزة مقارنة بالطرق الأخرى مثل التشغيل الآلي أو الصب.

فعالية التكلفة وكفاءة المواد

من خلال تجنب تكاليف الطاقة العالية المطلوبة لصهر المواد بالكامل، غالبًا ما يكون التلبيد أكثر اقتصادًا، خاصة للإنتاج بكميات كبيرة. وهو أيضًا عملية قريبة من الشكل النهائي (near-net-shape)، مما يعني أنه ينتج القليل جدًا من النفايات المادية مقارنة بالطرق الطرحية مثل التشغيل الآلي.

الأشكال الهندسية المعقدة والمواد الفريدة

تتفوق هذه العملية في إنشاء أجزاء ذات أشكال معقدة أو دقيقة سيكون من الصعب أو المكلف للغاية إنتاجها بطريقة أخرى.

علاوة على ذلك، فإنه يسمح بإنشاء سبائك ومركبات فريدة عن طريق خلط مساحيق المواد التي لن تتحد بسهولة في الحالة المنصهرة.

فهم المفاضلات والاعتبارات

على الرغم من قوته، فإن التلبيد ليس الحل الأمثل لكل تطبيق. يعد فهم حدوده أمرًا أساسيًا لاستخدامه بفعالية.

المسامية المتأصلة

حتى بعد التلبيد، تحتفظ الأجزاء عادةً بكمية صغيرة من المسامية. يمكن أن يؤثر هذا على الخصائص الميكانيكية مثل قوة الشد ومقاومة التعب مقارنة بالأجزاء المصنوعة من مواد مصبوبة وكثيفة بالكامل. في بعض التطبيقات، مثل المحامل ذاتية التزييت، تكون هذه المسامية ميزة مرغوبة.

الانكماش البُعدي

التكثيف الذي يحدث أثناء التلبيد يتسبب في انكماش الجزء. يجب حساب هذا التغيير وتضمينه بدقة في تصميم القالب الأولي والجزء الأخضر لضمان تلبية المكون النهائي للتفاوتات البُعدية.

تكاليف الأدوات الأولية العالية

القوالب والمكابس المطلوبة لمرحلة الضغط متينة ومصممة بدقة، مما يمثل استثمارًا أوليًا كبيرًا. وهذا يجعل التلبيد أكثر فعالية من حيث التكلفة للإنتاج بكميات متوسطة إلى عالية حيث يمكن استهلاك تكلفة الأدوات على العديد من الأجزاء.

كيفية تطبيق هذا على مشروعك

يعتمد قرار استخدام التلبيد بالكامل على أهدافك المتعلقة بالمواد والشكل الهندسي وحجم الإنتاج.

- إذا كان تركيزك الأساسي هو إنتاج مكونات ميكانيكية متينة: التلبيد مثالي لإنشاء تروس ومحامل وبكرات مسننة وكامات فعالة من حيث التكلفة بكميات كبيرة.

- إذا كان تركيزك الأساسي هو تصنيع أجزاء كهربائية متخصصة: هذه العملية ممتازة لإنتاج مكونات مثل الملامسات الكهربائية والمحركات حيث تكون هناك حاجة إلى خلطات مواد فريدة لخصائص مغناطيسية أو موصلة محددة.

- إذا كان تركيزك الأساسي هو تطوير مواد متقدمة: التلبيد هو تقنية تمكينية رئيسية لإنشاء مركبات ذات مصفوفة معدنية، وكربيدات مُسمنتة، وسيراميك لا يمكن تشكيله من خلال الصهر التقليدي.

في نهاية المطاف، يوفر التلبيد مسارًا أنيقًا وفعالًا من المادة الخام المسحوقة إلى مكون قوي وعملي.

جدول ملخص:

| مرحلة التلبيد | الإجراء الرئيسي | النتيجة |

|---|---|---|

| 1. التحضير | خلط المسحوق الأساسي مع عامل رابط | مزيج مسحوق موحد جاهز للقولبة |

| 2. الضغط | تطبيق ضغط عالٍ في قالب | تشكيل "جزء أخضر" هش |

| 3. التسخين | التسخين في فرن تحت درجة الانصهار | اندماج الجزيئات وزيادة الكثافة |

| 4. التبريد | التبريد المتحكم فيه للجزء | التصلب إلى مكون نهائي قوي |

هل أنت مستعد لتحويل موادك المسحوقة إلى مكونات عالية الأداء؟

تتخصص KINTEK في توفير معدات المختبرات واستهلاكاتها المتقدمة اللازمة لعمليات التلبيد الدقيقة. سواء كنت تقوم بتطوير أجزاء ميكانيكية متينة، أو مكونات كهربائية متخصصة، أو مواد متقدمة، فإن حلولنا تساعدك على تحقيق نتائج فائقة بكفاءة وموثوقية.

اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا دعم مشاريع التلبيد الخاصة بك وإضفاء الحيوية على تصميماتك!

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

يسأل الناس أيضًا

- ما هي المزايا الأساسية لاستخدام فرن التلبيد بالضغط الساخن الفراغي؟ زيادة الكثافة في سيراميك B4C-CeB6

- ما هي الوظائف التقنية التي يوفرها فرن التلبيد بالضغط الساخن الفراغي؟ تحسين طلاءات سبائك CoCrFeNi

- ما هو عامل التأثير لمجلة تقدم علم المساحيق؟ تحليل وسياق لعام 2022

- ما هي مزايا التلبيد الفراغي؟ تحقيق نقاء وقوة وأداء فائقين

- كيف يسهل فرن التلبيد بالكبس الساخن بالفراغ التكثيف العالي لسبائك Al-30%Sc؟