في السياق الصناعي، التخمير هو عملية معالجة حرارية حرجة تستخدم لتغيير البنية المجهرية للمادة، وخاصة المعادن. عن طريق تسخين المادة إلى درجة حرارة محددة ثم تبريدها ببطء، يجعل التخمير المادة أكثر ليونة وأكثر قابلية للطرق وأسهل في التعامل. إنه يعكس بفعالية الآثار السلبية لعمليات التصنيع مثل التشكيل البارد أو اللحام.

الهدف الأساسي من التخمير ليس مجرد تسخين وتبريد المادة، بل إعادة ضبط بنيتها الداخلية بشكل استراتيجي. هذا يزيل الإجهاد والتصلب المتراكمين، مما يجعل المادة قابلة للتنبؤ ومناسبة لمزيد من التصنيع أو لتطبيقها النهائي.

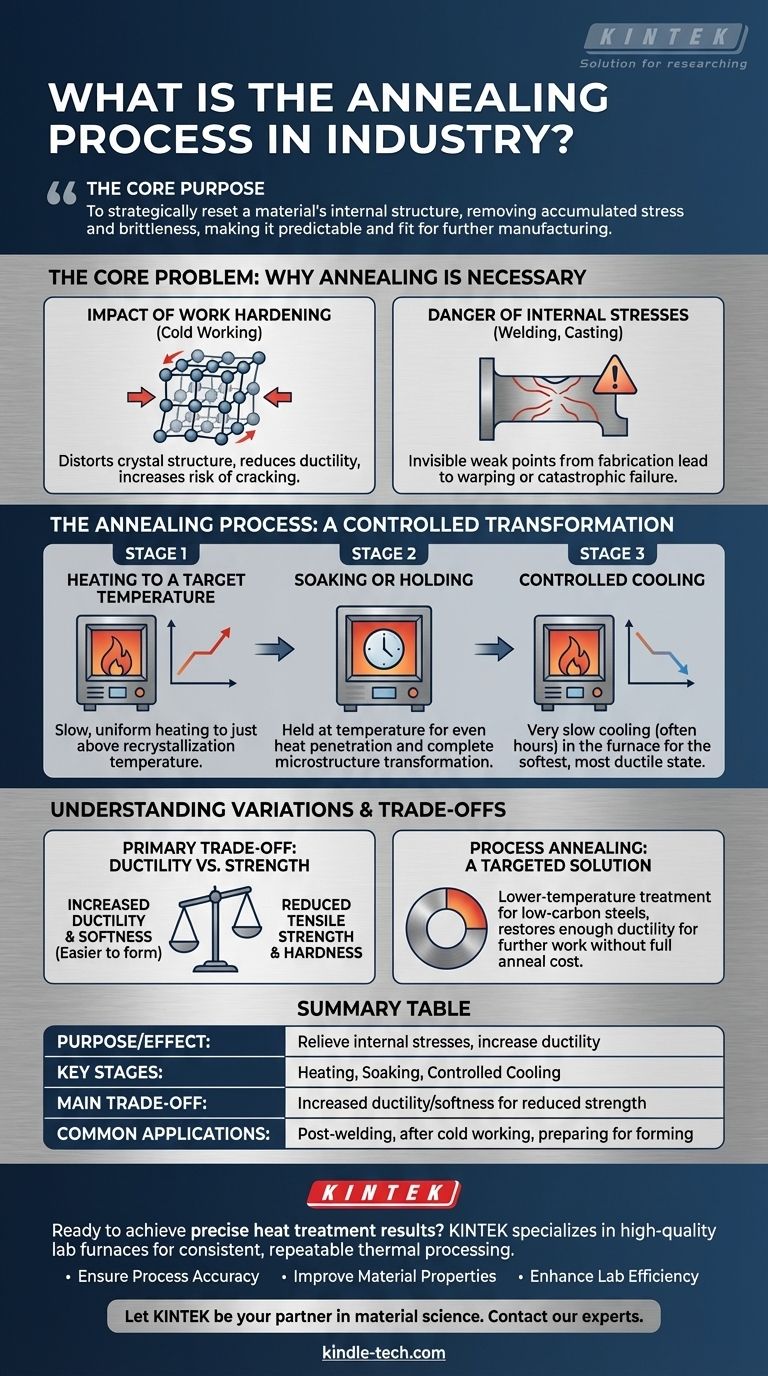

المشكلة الأساسية: لماذا التخمير ضروري

قبل فهم العملية، من الضروري فهم المشكلات التي تحلها. التخمير هو إجراء تصحيحي للمشكلات التي يتم إدخالها أثناء التصنيع.

تأثير تصلب العمل (Work Hardening)

عندما تقوم بثني أو سحب أو تشكيل معدن في درجة حرارة الغرفة (وهي عملية تُعرف باسم التشكيل البارد)، فإن بنيته البلورية الداخلية تصبح مشوهة ومجهدة.

هذا يجعل المادة أصعب وأقوى، ولكنه يقلل أيضًا بشكل كبير من ليونتها (ductility)، أو قدرتها على التشوه دون كسر. دفع مادة متصلبة بالعمل بعيدًا جدًا سيؤدي إلى تشققها.

خطر الإجهادات الداخلية

عمليات مثل اللحام أو الصب أو حتى التشغيل الآلي العدواني تُدخل إجهادات داخلية في المادة.

هذه الإجهادات غير مرئية ولكنها تخلق نقاط ضعف داخل الجزء. مع مرور الوقت، أو تحت الحمل، يمكن أن تؤدي هذه الإجهادات إلى التواء غير متوقع أو تشقق أو فشل كارثي.

عملية التخمير: تحول مُتحكَّم فيه

التخمير هو عملية دقيقة من ثلاث مراحل مصممة لتخفيف هذه الإجهادات واستعادة الليونة عن طريق السماح للهيكل الحبيبي الداخلي للمادة بإعادة التشكيل.

المرحلة 1: التسخين إلى درجة حرارة مستهدفة

يتم تسخين المادة ببطء وبشكل موحد في فرن إلى درجة حرارة محددة. هذه الدرجة حرارة حاسمة وعادة ما تكون أعلى بقليل من درجة حرارة إعادة التبلور (recrystallization temperature) للمادة، حيث تبدأ الحبيبات الجديدة الخالية من الإجهاد في التكون.

المرحلة 2: النقع أو التثبيت (Soaking)

بمجرد الوصول إلى درجة الحرارة المستهدفة، يتم "نقع" المادة أو تثبيتها هناك لفترة محددة. يتيح ذلك للحرارة اختراق الجزء بأكمله بالتساوي، مما يضمن التحول الكامل للبنية المجهرية الداخلية إلى حالة جديدة خالية من الإجهاد.

المرحلة 3: التبريد المتحكم فيه

هذه هي الخطوة الأكثر تحديدًا. يتم تبريد المادة ببطء شديد، غالبًا عن طريق إطفاء الفرن ببساطة والسماح له بالبرودة على مدى ساعات عديدة. معدل التبريد البطيء هذا ضروري لإنتاج الحالة النهائية الأكثر ليونة وقابلية للطرق وخالية من الإجهاد.

فهم الاختلافات والمقايضات

في حين أن التخمير الكامل قوي، إلا أنه ليس دائمًا الخيار الوحيد أو الأفضل. يتضمن الاختيار الموازنة بين الخصائص المرغوبة والتكلفة والوقت.

تكلفة الوقت والطاقة

قد تستغرق دورة التخمير الكاملة، خاصة مرحلة التبريد البطيء، ساعات عديدة أو حتى أيام للأجزاء الكبيرة جدًا. هذا يستهلك وقتًا كبيرًا في الفرن وطاقة، مما يضيف تكلفة إلى المنتج النهائي.

المقايضة الأساسية: الليونة مقابل القوة

النتيجة الأساسية للتخمير هي زيادة الليونة والنعومة. المقايضة الحتمية هي انخفاض في قوة الشد والصلابة. تصبح المادة أسهل في التشكيل ولكنها أقل مقاومة للقوة.

تخمير العملية (Process Annealing): حل مُستهدَف

بالنسبة لبعض التطبيقات، لا يكون التخمير الكامل ضروريًا. تخمير العملية هو معالجة محددة بدرجة حرارة أقل تستخدم على الفولاذ منخفض الكربون المتصلد بالعمل.

إنه لا يحقق النعومة الكاملة للتخمير الحقيقي ولكنه يستعيد ما يكفي من الليونة للسماح بمزيد من العمل البارد دون خطر الكسر، مما يجعله خطوة وسيطة أكثر كفاءة.

اتخاذ الخيار الصحيح لهدفك

يتطلب تطبيق التخمير بفعالية مطابقة العملية للنتيجة المرجوة للمادة.

- إذا كان تركيزك الأساسي هو الإعداد للتشكيل المكثف: التخمير الكامل ضروري لاستعادة أقصى قدر من الليونة بعد عملية تشكيل بارد أولية.

- إذا كان تركيزك الأساسي هو ضمان الاستقرار الهيكلي طويل الأمد: استخدم التخمير لإزالة الإجهادات الداخلية الخطرة من المكونات الحيوية، خاصة بعد اللحام أو الصب.

- إذا كان تركيزك الأساسي هو الاستمرار في عملية تصنيع متعددة المراحل: استخدم طريقة أكثر كفاءة مثل تخمير العملية لتليين الجزء بالقدر الكافي للخطوة التالية دون استهلاك الوقت والتكلفة للتخمير الكامل.

في نهاية المطاف، يمكّن التخمير المهندسين من التحكم في خصائص المادة، وتحويل قيود عملية واحدة إلى نقطة انطلاق للعملية التالية.

جدول ملخص:

| الجانب | الغرض/التأثير |

|---|---|

| الهدف الأساسي | تخفيف الإجهادات الداخلية وزيادة الليونة. |

| مراحل العملية الرئيسية | التسخين، النقع، التبريد المتحكم فيه. |

| المقايضة الرئيسية | زيادة الليونة والنعومة مقابل انخفاض القوة/الصلابة. |

| التطبيقات الشائعة | ما بعد اللحام، بعد التشكيل البارد، الإعداد لمزيد من التشكيل. |

هل أنت مستعد لتحقيق نتائج معالجة حرارية دقيقة وموثوقة في مختبرك؟

تتطلب عملية التخمير تسخينًا موحدًا وتحكمًا دقيقًا في درجة الحرارة لتكون فعالة. تتخصص KINTEK في أفران ومعدات المختبرات عالية الجودة المصممة للمعالجة الحرارية المتسقة والقابلة للتكرار.

حلولنا تساعدك على:

- ضمان دقة العملية: تحقيق درجات الحرارة المحددة وأوقات النقع الحاسمة للتخمير الناجح.

- تحسين خصائص المواد: إنتاج مواد أكثر ليونة وأكثر قابلية للطرق وخالية من الإجهاد بشكل موثوق.

- تحسين كفاءة المختبر: الاستفادة من المعدات المتينة المصممة للتطبيقات الصناعية.

دع KINTEK تكون شريكك في علم المواد. اتصل بخبرائنا اليوم للعثور على الفرن المثالي لاحتياجاتك من التخمير والمعالجة الحرارية.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- ما الفرق بين التلدين والتقسية والتخمير؟ أتقن خصائص المعادن لمختبرك

- ما هي أجزاء الفرن الفراغي؟ دليل إلى الأنظمة الخمسة الأساسية

- ما هو فرن المعالجة الحرارية الفراغي؟ الدليل الشامل للمعالجة في جو متحكم به

- ما هي الأنواع المختلفة لعمليات المعالجة الحرارية للصلب؟ لتخصيص القوة والصلابة والمتانة

- لماذا تقوم بالمعالجة الحرارية في الفراغ؟ تحقيق تشطيب سطحي مثالي وسلامة المواد