"أفضل" معالجة حرارية للصلب هي تلك التي تحقق الخصائص الميكانيكية المحددة المطلوبة للتطبيق النهائي للقطعة. لا توجد عملية "أفضل" عالمية واحدة؛ بدلاً من ذلك، المعالجة الحرارية هي أداة دقيقة تستخدم لجعل الصلب أكثر صلابة، أو أكثر ليونة، أو أكثر استقرارًا، اعتمادًا كليًا على الهدف النهائي ونوع الصلب المستخدم.

المبدأ الأساسي للمعالجة الحرارية ليس إيجاد طريقة "أفضل" واحدة، بل فهم هدفك. العملية الصحيحة هي وظيفة للنتيجة المرجوة – سواء كانت صلابة قصوى لأداة قطع، أو مطيلية لقطعة مختومة، أو استقرارًا داخليًا لإطار ملحوم.

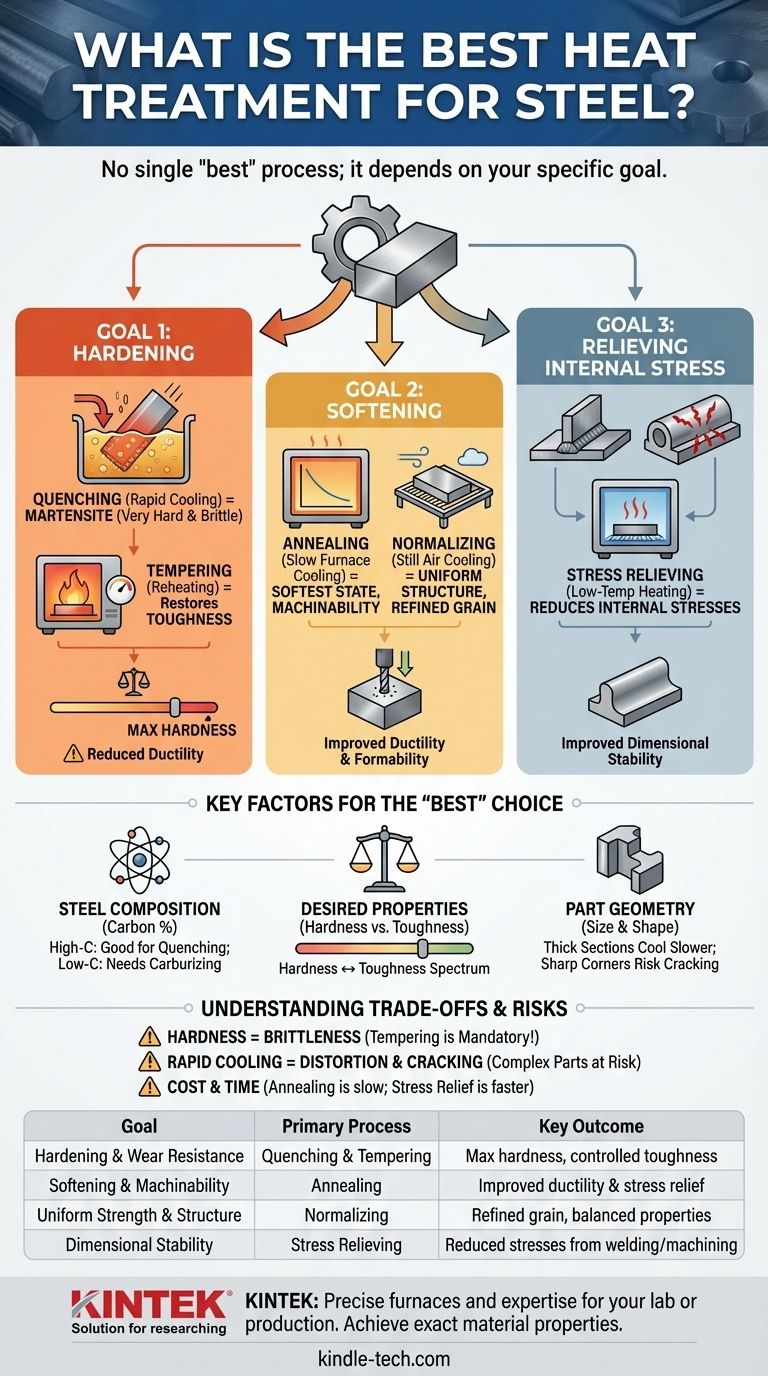

الأهداف الثلاثة الرئيسية للمعالجة الحرارية

فكر في المعالجة الحرارية ليس كعملية واحدة، بل كمجموعة أدوات لتعديل الصلب. يمكن تجميع العمليات الرئيسية في ثلاث فئات متميزة بناءً على نتيجتها المقصودة.

الهدف 1: تصليد الصلب

تزيد عمليات التصليد من القوة ومقاومة التآكل، ولكن عادةً على حساب تقليل المطيلية.

التبريد السريع (Quenching) هو حجر الزاوية في التصليد. يتضمن تسخين الصلب إلى درجة حرارة عالية (إلى النطاق الأوستنيتي) ثم تبريده بسرعة فائقة.

يؤدي هذا التبريد السريع إلى حبس ذرات الكربون، مكونًا بنية بلورية شديدة الصلابة والهشاشة تسمى المارتنسيت. سرعة التبريد حاسمة، وتستخدم سوائل مختلفة (تسمى مواد التبريد) مثل الماء، المحلول الملحي، الزيت، أو حتى الهواء المضغوط للتحكم في معدل التبريد.

التخمير (Tempering) هو متابعة أساسية للتبريد السريع. غالبًا ما تكون القطعة المبردة حديثًا هشة جدًا للاستخدام العملي. يتضمن التخمير إعادة تسخين القطعة إلى درجة حرارة أقل يتم التحكم فيها بدقة لتخفيف بعض الإجهاد الداخلي واستعادة درجة من المتانة. كلما ارتفعت درجة حرارة التخمير، أصبح الصلب أكثر ليونة ومتانة.

الهدف 2: تليين الصلب

في كثير من الحالات، يكون الهدف هو جعل الصلب أكثر ليونة وأكثر مطيلية وأسهل في العمل.

التلدين (Annealing) هو عملية التليين الأساسية. يتضمن تسخين الصلب إلى درجة حرارة معينة، والاحتفاظ به هناك، ثم تبريده ببطء شديد، غالبًا عن طريق تركه في الفرن ليبرد طوال الليل.

يسمح هذا التبريد البطيء للبنية الداخلية بإعادة التشكيل إلى ألين حالة ممكنة. يستخدم التلدين بشكل شائع لتحسين قابلية التشغيل الآلي، أو إعداد جزء للتشكيل البلاستيكي المكثف (مثل الختم أو السحب)، أو تخفيف الإجهادات من العمل السابق.

التطبيع (Normalizing) هو عملية ذات صلة حيث يتم تسخين الصلب إلى درجة حرارة مماثلة للتلدين ولكن يتم تبريده بعد ذلك في الهواء الساكن. ينتج عن معدل التبريد الأسرع هذا مادة أكثر صلابة وقوة من التلدين ولكنها مادة أكثر ليونة من التبريد السريع. تستخدم بشكل أساسي لتحسين بنية الحبيبات وإنشاء مادة أكثر تجانسًا ويمكن التنبؤ بها.

الهدف 3: تخفيف الإجهاد الداخلي

تُدخل عمليات التصنيع مثل اللحام والتشغيل الآلي والتشكيل البارد إجهادات داخلية كبيرة في أجزاء الصلب.

تخفيف الإجهاد (Stress Relieving) هو عملية ذات درجة حرارة منخفضة مصممة لتقليل هذه الإجهادات الداخلية دون تغيير الخصائص الميكانيكية الأساسية بشكل كبير. يتم تسخين الجزء إلى درجة حرارة أقل من نقطة التحول الحرجة والاحتفاظ به هناك لفترة كافية لتخفيف الإجهادات. هذا أمر بالغ الأهمية لتحسين الاستقرار الأبعاد وتقليل مخاطر الفشل المبكر.

العوامل الرئيسية التي تحدد المعالجة "الأفضل"

يعتمد اختيار العملية الصحيحة على الموازنة بين ثلاثة عوامل حاسمة: كيمياء الصلب، والخصائص النهائية المطلوبة، والشكل الفيزيائي للقطعة.

تركيب الصلب (دور الكربون)

كمية الكربون في الصلب هي العامل الأكثر أهمية للتصليد.

الصلب عالي الكربون (أكثر من ~0.40% كربون) يستجيب جيدًا للتبريد السريع والتخمير، مما يسمح له بتحقيق مستويات صلابة عالية مناسبة للأدوات والينابيع.

الصلب منخفض الكربون (أقل من ~0.30% كربون) لا يحتوي على كربون كافٍ لتكوين مارتنسيت كبير. لا يمكن تصليده بشكل فعال من خلال التبريد السريع التقليدي. غالبًا ما تتطلب هذه الأنواع من الصلب طرق تصليد السطح مثل الكربنة إذا كانت هناك حاجة لسطح صلب.

الخصائص الميكانيكية المطلوبة

يجب عليك تحديد أولويتك. هل تقوم بالتحسين من أجل الصلابة أم المتانة؟ نادرًا ما يمكنك الحصول على أقصى قدر من كليهما.

فكر في الأمر كطيف: السكين الخزفي صلب للغاية (مقاومة تآكل عالية) ولكنه يتكسر إذا سقط (هش، متانة منخفضة). السلك النحاسي الناعم ليس صلبًا على الإطلاق ولكنه مرن ومتين للغاية. تسمح لك المعالجة الحرارية بوضع الصلب الخاص بك في النقطة الدقيقة التي تحتاجها في هذا الطيف.

هندسة وحجم الجزء

تبرد الأقسام السميكة أبطأ بكثير من الأقسام الرقيقة أثناء التبريد السريع. قد تفشل المعالجة التي تصلد بنجاح صفيحة رقيقة في تصليد قلب كتلة سميكة، وهي خاصية تُعرف باسم قابلية التصليد. الأشكال المعقدة ذات الزوايا الحادة تكون أيضًا أكثر عرضة للتشوه والتشقق أثناء التبريد السريع.

فهم المقايضات

تتضمن كل عملية معالجة حرارية تنازلات. فهمها هو المفتاح لتجنب الإخفاقات المكلفة.

الصلابة الكامنة في الهشاشة

السعي لتحقيق أقصى صلابة من خلال التبريد السريع يخلق دائمًا هشاشة شديدة. لجميع التطبيقات تقريبًا، التخمير ليس خطوة اختيارية؛ إنه عملية إلزامية لتحويل جزء هش وغير قابل للاستخدام إلى مكون قوي ومتين.

خطر التشوه والتشقق

يؤدي التسخين والتبريد السريع إلى إنشاء تدرجات حرارية هائلة وإجهادات داخلية. يمكن أن يتسبب ذلك في انحراف الأجزاء عن التفاوت المسموح به أو، في الحالات الشديدة، تشققها أثناء التبريد السريع. يكون هذا الخطر أعلى في الأجزاء المعقدة، أو تلك ذات الزوايا الداخلية الحادة، أو تلك التي تحتوي على تغييرات كبيرة في السماكة.

اعتبارات التكلفة والوقت

العمليات ليست متساوية في التكلفة. يتطلب التلدين الكامل أن يشغل الفرن لساعات طويلة خلال مرحلة التبريد البطيء، مما يستهلك طاقة كبيرة. يتطلب التبريد السريع والتخمير معالجة دقيقة وتحكمًا دقيقًا في درجة الحرارة. غالبًا ما تكون دورة تخفيف الإجهاد البسيطة أسرع وأقل تكلفة.

اتخاذ القرار الصحيح لتطبيقك

استخدم هدفك الأساسي لتوجيه قرارك.

- إذا كان تركيزك الأساسي هو أقصى صلابة ومقاومة للتآكل (الأدوات، السكاكين، المحامل): عمليتك هي التبريد السريع (Quenching) لخلق الصلابة، يتبعها فورًا تخمير (Temper) بدرجة حرارة منخفضة لتقليل الهشاشة.

- إذا كان تركيزك الأساسي هو أقصى مطيلية وقابلية للتشغيل الآلي (أجزاء للختم، التشكيل، أو التشغيل المسبق): عمليتك هي التلدين الكامل (Anneal) لتحقيق ألين حالة ممكنة.

- إذا كان تركيزك الأساسي هو بنية موحدة ومحسنة ذات قوة ومتانة جيدة (الأعمدة، التروس، المطروقات): عمليتك هي التطبيع (Normalizing)، أو التبريد السريع (Quench) يتبعه تخمير (Temper) بدرجة حرارة أعلى.

- إذا كان تركيزك الأساسي هو الاستقرار الأبعاد بعد اللحام أو التشغيل الآلي الثقيل: عمليتك هي دورة تخفيف الإجهاد (Stress Relief) بدرجة حرارة منخفضة.

من خلال تحديد هدفك أولاً، يمكنك اختيار المعالجة الحرارية الصحيحة لتصميم خصائص الصلب الدقيقة التي يتطلبها مشروعك.

جدول الملخص:

| الهدف | العملية الأساسية | النتيجة الرئيسية |

|---|---|---|

| التصليد ومقاومة التآكل | التبريد السريع والتخمير | أقصى صلابة مع متانة متحكم بها |

| التليين وقابلية التشغيل الآلي | التلدين | تحسين المطيلية وتخفيف الإجهاد |

| القوة والبنية الموحدة | التطبيع | بنية حبيبية محسنة وخصائص متوازنة |

| الاستقرار الأبعاد | تخفيف الإجهاد | تقليل الإجهادات الداخلية من اللحام أو التشغيل الآلي |

هل تحتاج إلى حلول معالجة حرارية دقيقة لمختبرك أو إنتاجك؟ تتخصص KINTEK في معدات ومستهلكات المختبرات، وتوفر أفرانًا موثوقة وخبرة في التلدين، والتبريد السريع، والتخمير، والمزيد. دعنا نساعدك في تحقيق خصائص المواد الدقيقة التي يتطلبها مشروعك—اتصل بخبرائنا اليوم للحصول على حل مخصص!

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- ما الفرق بين التلدين والتقسية والتخمير؟ أتقن خصائص المعادن لمختبرك

- ما هي المعالجات الحرارية الرئيسية الثلاثة؟ إتقان التخمير، والتصليد، والتطبيع

- ما هي عملية التبريد الفراغي؟ حقق صلابة فائقة مع تشطيب سطح نقي

- لماذا تقوم بالمعالجة الحرارية في الفراغ؟ تحقيق تشطيب سطحي مثالي وسلامة المواد

- ما هي الأنواع المختلفة لعمليات المعالجة الحرارية للصلب؟ لتخصيص القوة والصلابة والمتانة