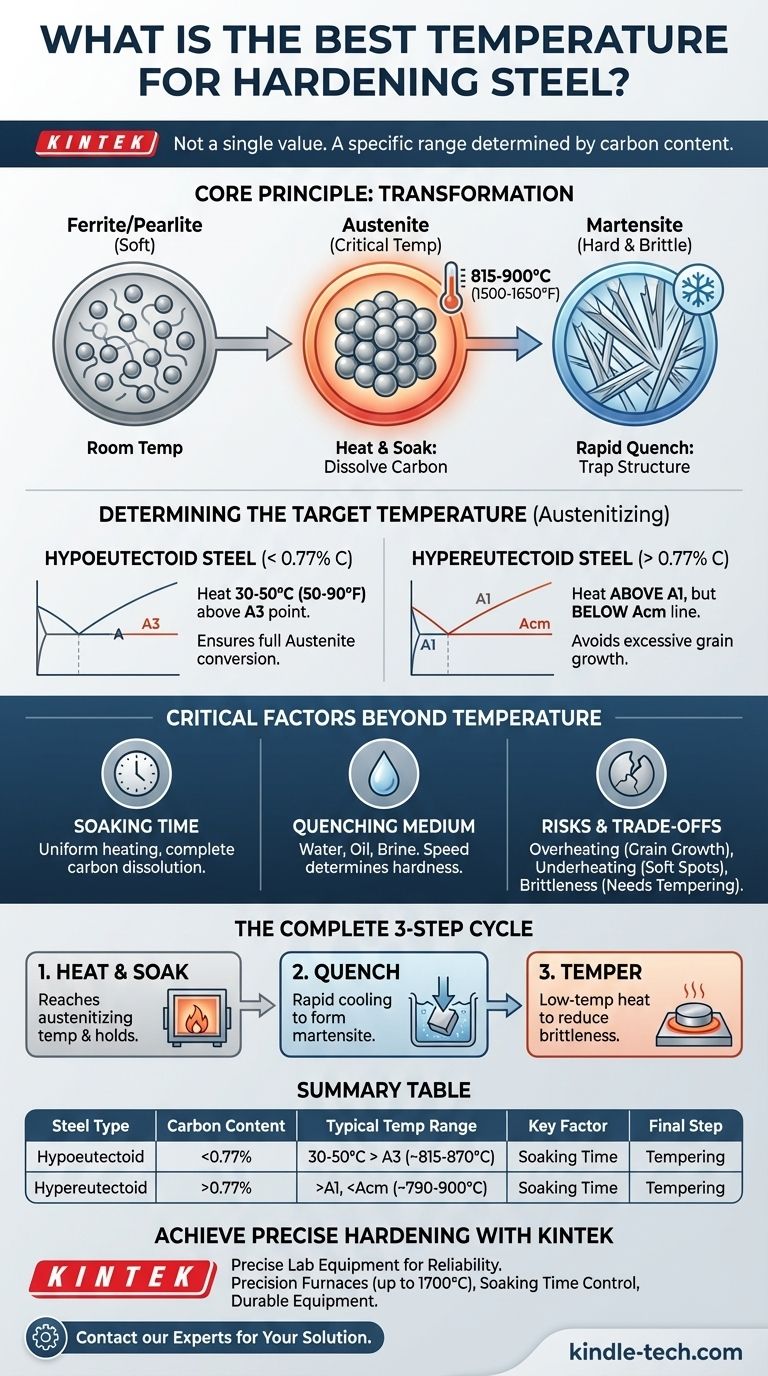

أفضل درجة حرارة لتصليد الفولاذ ليست قيمة واحدة؛ بل هي نطاق درجة حرارة محددة تحدد بالكامل بواسطة التركيب الكيميائي للفولاذ، وبشكل أساسي محتوى الكربون فيه. بالنسبة لمعظم الفولاذ الكربوني الشائع، تكون درجة الحرارة المستهدفة – المعروفة باسم درجة حرارة الأوستنة – عادةً 30-50 درجة مئوية (50-90 درجة فهرنهايت) فوق درجة حرارته الحرجة العليا، مما يضعها في نطاق 815-900 درجة مئوية (1500-1650 درجة فهرنهايت). يعد التسخين إلى هذه النقطة الدقيقة الخطوة الأولى الأساسية في تحويل الفولاذ اللين إلى حالة صلبة.

المبدأ الأساسي للتصليد لا يتعلق بتحقيق درجة حرارة "ساخنة" عامة. بل يتعلق بتسخين سبيكة فولاذية معينة فوق نقطة تحولها الفريدة لإنشاء بنية داخلية جديدة تسمى الأوستنيت، ثم تبريدها بسرعة (التبريد) لاحتجاز تلك البنية كطور شديد الصلابة ولكنه هش يُعرف باسم المارتنسيت.

"لماذا" وراء التصليد: فهم تحول الفولاذ

للتحكم في عملية التصليد، يجب عليك أولاً فهم ما يحدث داخل الفولاذ. الفولاذ ليس مادة ثابتة؛ تتغير بنيته البلورية الداخلية بشكل كبير مع درجة الحرارة.

من الفريت إلى الأوستنيت

في درجة حرارة الغرفة، يوجد الفولاذ في حالة ناعمة ومرنة نسبيًا مع بنية بلورية تُعرف باسم الفريت أو مزيج من الفريت وكربيد الحديد يسمى البرليت. يمكن لهذه البنية أن تحتوي على كمية صغيرة جدًا من الكربون في المحلول.

عندما تقوم بتسخين الفولاذ، فإنك توفر الطاقة اللازمة لإعادة ترتيب ذراته.

درجة حرارة التحول الحرجة

مع تسخين الفولاذ، يصل إلى درجة حرارة حرجة حيث تتغير بنيته البلورية بشكل أساسي. يتحول من الفريت إلى طور جديد يسمى الأوستنيت.

هذا التحول هو سر التصليد. البنية البلورية الأوستنيتية قادرة على إذابة كمية كبيرة من الكربون، تمامًا مثلما يمكن للماء الساخن أن يذيب سكرًا أكثر من الماء البارد. يُشار إلى درجة الحرارة الحرجة هذه بالرمز A3 للفولاذ منخفض الكربون و Acm للفولاذ عالي الكربون.

دور محتوى الكربون

تُحدد درجة الحرارة الدقيقة التي يحدث عندها هذا التحول بالكامل تقريبًا بكمية الكربون في الفولاذ.

هذا هو السبب في عدم وجود درجة حرارة "مثلى" واحدة. سيكون للفولاذ منخفض الكربون مثل 1018 درجة حرارة حرجة مختلفة عن الفولاذ عالي الكربون مثل 1095. يتم توضيح هذه العلاقة في مخطط تقني يسمى مخطط طور الحديد والكربون.

تحديد درجة حرارة التصليد الصحيحة

الهدف هو تسخين الفولاذ بما يكفي لتحويل بنيته بالكامل إلى أوستنيت، مما يسمح لجميع الكربون بالذوبان في المحلول.

للفولاذ الذي يحتوي على أقل من 0.77% كربون (Hypoeutectoid)

بالنسبة لهذه الفولاذات الشائعة، يجب تسخين المادة بالكامل فوق درجة الحرارة الحرجة A3.

قاعدة عامة موثوقة هي تحديد نقطة A3 للفولاذ ثم إضافة 30-50 درجة مئوية (50-90 درجة فهرنهايت). يضمن ذلك بنية أوستنيتية كاملة وموحدة، جاهزة للتبريد.

للفولاذ الذي يحتوي على أكثر من 0.77% كربون (Hypereutectoid)

بالنسبة لفولاذ الأدوات عالي الكربون، يختلف النهج. تقوم بتسخين الفولاذ فوق درجة الحرارة الحرجة الدنيا (A1) ولكن غالبًا تحت خط Acm العلوي.

قد يؤدي تسخين هذه الفولاذات إلى درجة حرارة عالية جدًا إلى نمو مفرط للحبوب وفشل في تحويل كل الأوستنيت أثناء التبريد، مما يؤدي إلى منتج نهائي هش وأقل فعالية.

عوامل حرجة تتجاوز درجة الحرارة

الوصول إلى درجة الحرارة الصحيحة هو الخطوة الأولى فقط. لتحقيق تصليد ناجح، هناك عاملان آخران لهما نفس الأهمية.

أهمية وقت النقع

يجب الاحتفاظ بالفولاذ عند درجة حرارة الأوستنة لفترة محددة، تُعرف باسم النقع.

يضمن النقع أن تكون درجة الحرارة موحدة في جميع أنحاء الجزء بأكمله - من السطح إلى اللب - ويمنح الكربون وقتًا كافيًا للذوبان بالكامل في الأوستنيت. تتطلب الأجزاء السميكة أوقات نقع أطول بكثير.

التبريد: احتجاز الصلابة

بمجرد نقع الفولاذ بشكل صحيح، يجب تبريده بسرعة في عملية تسمى التبريد.

هذا التبريد السريع لا يمنح البنية الأوستنيتية وقتًا للعودة إلى حالتها اللينة في درجة حرارة الغرفة. بدلاً من ذلك، فإنه يحبس ذرات الكربون المذابة، مما يجبر على تكوين البنية المارتنسيتية الصلبة الشبيهة بالإبرة. سرعة التبريد حاسمة.

وسط التبريد

يتم اختيار السائل المستخدم للتبريد - مثل الماء أو المحلول الملحي أو الزيت أو حتى الهواء لأنواع معينة من الفولاذ السبائكي - بناءً على قابلية التصليد للفولاذ. قد يؤدي استخدام وسيط تبريد خاطئ إلى تبريد الجزء ببطء شديد (فشل في تصليده) أو بسرعة كبيرة (مما يتسبب في تشققه أو تشوهه).

فهم المقايضات والمخاطر

الدقة ضرورية في المعالجة الحرارية لأن الانحرافات الصغيرة يمكن أن تؤدي إلى فشل كامل.

خطر السخونة الزائدة

يعد تسخين الفولاذ أعلى بكثير من درجة حرارة الأوستنة المطلوبة خطأً شائعًا ولا رجعة فيه. فهو يتسبب في نمو مفرط للحبوب الداخلية للفولاذ، مما يجعل المنتج النهائي خشنًا وهشًا بشكل دائم، حتى بعد التبريد والتخمير.

مشكلة التسخين الناقص

الفشل في الوصول إلى درجة حرارة الأوستنة الكاملة يعني أن التحول إلى الأوستنيت سيكون غير مكتمل. والنتيجة هي جزء به بقع ناعمة وعدم القدرة على تحقيق الصلابة ومقاومة التآكل المطلوبة.

هشاشة المارتنسيت

من الأهمية بمكان فهم أن الجزء المصلد بالكامل بعد التبريد يكون دائمًا هشًا جدًا للاستخدام العملي. لديه أقصى صلابة ولكن صفر متانة. هذا هو السبب في أن التصليد ليس أبدًا الخطوة الأخيرة في العملية.

اتخاذ الخيار الصحيح لهدفك

يتطلب التصليد الناجح رؤية العملية كدورة كاملة، وليس مجرد هدف درجة حرارة واحدة. الخطوة النهائية التي لا يمكن التنازل عنها هي التخمير - معالجة حرارية بدرجة حرارة منخفضة تُجرى فورًا بعد التبريد لتقليل الهشاشة وإضفاء المتانة.

- إذا كان تركيزك الأساسي هو العمل بفولاذ معروف (مثل 1084، 5160، O1): يجب أن تكون خطوتك الأولى هي الرجوع إلى ورقة بيانات الشركة المصنعة أو المورد. ستوفر نطاق درجة حرارة الأوستنة الموصى بها بدقة لتلك السبيكة المحددة.

- إذا كان تركيزك الأساسي هو العمل بفولاذ كربوني غير معروف: يمكن للمغناطيس أن يوفر دليلاً تقريبيًا. يفقد الفولاذ مغناطيسيته عندما يقترب من درجة حرارته الحرجة. قم بتسخين الفولاذ حتى لا يلتصق المغناطيس، ثم سخنه أكثر قليلاً (أحمر كرزي باهت إلى برتقالي) للتأكد من أنك في نطاق الأوستنيت بالكامل.

- إذا كان تركيزك الأساسي هو تحقيق نتيجة موثوقة: تذكر دائمًا العملية الكاملة المكونة من ثلاث خطوات لإنشاء جزء قوي وقابل للاستخدام: 1. التسخين إلى درجة حرارة الأوستنة الصحيحة والنقع، 2. التبريد في الوسط المناسب لتكوين المارتنسيت، و 3. التخمير فورًا لتحقيق التوازن النهائي المطلوب بين الصلابة والمتانة.

لا يكمن إتقان تصليد الفولاذ في إيجاد رقم واحد، بل في فهم والتحكم في التحول الحراري الكامل لمادتك وهدفك المحدد.

جدول الملخص:

| نوع الفولاذ | محتوى الكربون | نطاق درجة حرارة الأوستنة النموذجي |

|---|---|---|

| فولاذ Hypoeutectoid | < 0.77% | 30-50 درجة مئوية (50-90 درجة فهرنهايت) فوق نقطة A3 (~815-870 درجة مئوية) |

| فولاذ Hypereutectoid | > 0.77% | فوق نقطة A1 ولكن تحت خط Acm (~790-900 درجة مئوية) |

| عامل رئيسي | وقت النقع | يضمن درجة حرارة موحدة وذوبان الكربون |

| الخطوة النهائية | التخمير | يقلل الهشاشة بعد التبريد |

حقق نتائج تصليد دقيقة مع KINTEK

يعد إتقان درجة الحرارة الدقيقة لتصليد الفولاذ أمرًا بالغ الأهمية لتحقيق الصلابة المطلوبة ومقاومة التآكل والمتانة في مكوناتك. يمكن أن تؤدي المعالجة الحرارية غير المتسقة إلى بقع ناعمة أو تشوه أو هشاشة كارثية.

تتخصص KINTEK في معدات المختبرات الدقيقة التي تحتاجها للتحكم في كل خطوة من خطوات عملية المعالجة الحرارية. من أفران التوهج عالية الحرارة للأوستنة الدقيقة إلى أفران الغلاف الجوي المتحكم فيها للتخمير، تم تصميم حلولنا من أجل الموثوقية والتكرارية.

نحن نساعد عملاء المختبرات والتصنيع لدينا من خلال توفير:

- أفران دقيقة: للتحكم الدقيق في درجة الحرارة حتى 1700 درجة مئوية.

- التحكم في وقت النقع: لضمان معالجة حرارية موحدة في جميع أجزائك.

- معدات متينة: مصممة لتحمل قسوة دورات التصليد المتكررة.

لا تترك نتائجك للصدفة. دع خبرة KINTEK في معدات المختبرات تضمن نجاح عملية التصليد الخاصة بك.

اتصل بخبرائنا في المعالجة الحرارية اليوم لمناقشة متطلبات تصليد الفولاذ المحددة الخاصة بك والعثور على الحل الأمثل لمختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- ما هما الغرضان من التقسية السطحية؟ تحقيق مقاومة فائقة للتآكل والصدمات

- كيف ينظم جهاز التحكم الذكي في الضغط نظام الاختزال الكربوني الحراري الفراغي؟ تحسين الإنتاجية والاستقرار

- لماذا يعتبر الفرن الفراغي ضروريًا لمعالجة ألواح الكاثود المركبة؟ ضمان استقرار البطاريات ذات الحالة الصلبة

- ما هي عملية فرن الانحلال الحراري؟ حوّل النفايات إلى منتجات قيمة عن طريق التحلل الحراري

- كيفية تصميم مفاعل الانحلال الحراري؟ التحسين لإنتاج الفحم الحيوي، أو الزيت الحيوي، أو الغاز الاصطناعي

- ما هي المعدات المستخدمة في المعالجة الحرارية للصلب؟ اختر الفرن المناسب لعمليتك

- لماذا يلزم وجود فرن صهر القوس البلازمي لمعالجة مخاليط أملاح التيتانيوم في JTS؟ تحقيق سبائك تيتانيوم نقية

- ما هي تكلفة آلة الانحلال الحراري بالبلازما؟ العوامل الرئيسية التي تحدد استثمارك