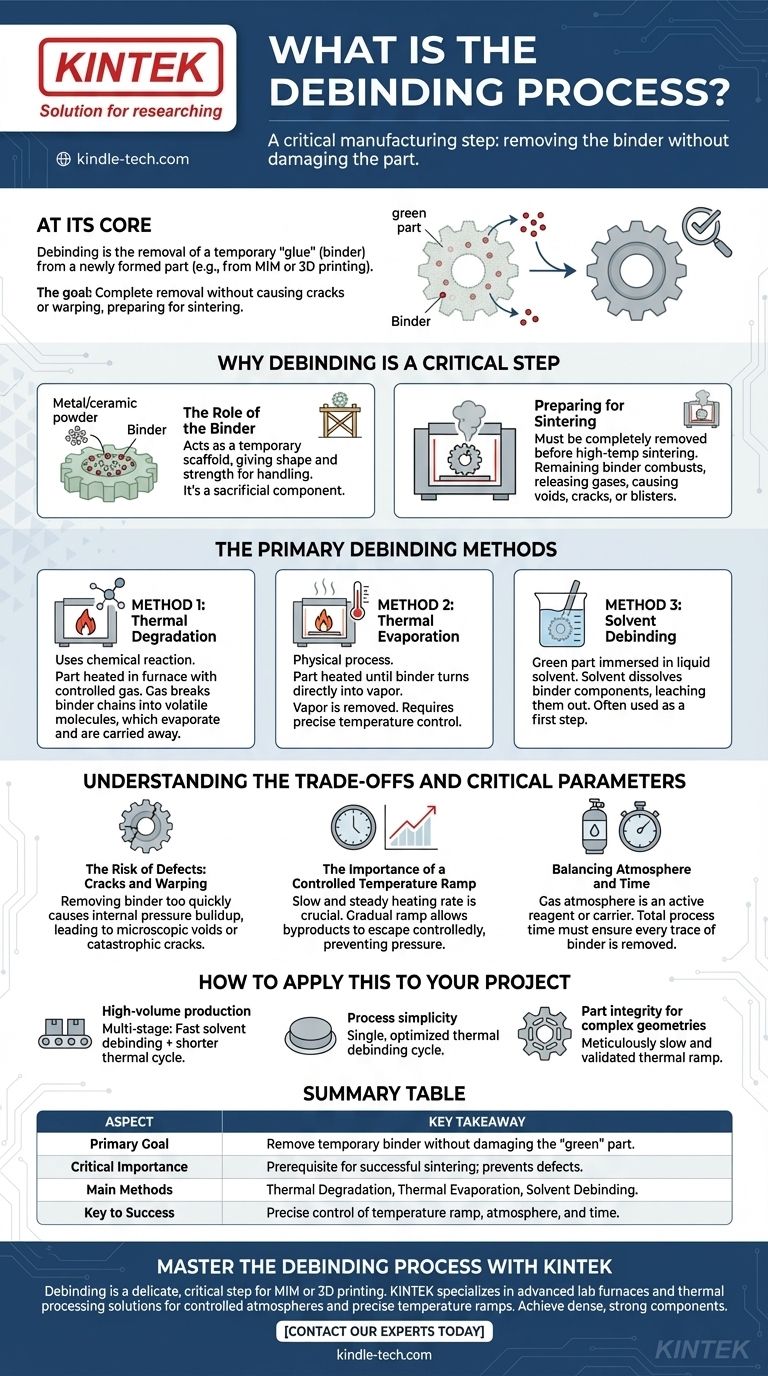

في جوهرها، إزالة المادة الرابطة هي خطوة التصنيع الحاسمة حيث يتم إزالة "مادة لاصقة" مؤقتة، تُعرف باسم المادة الرابطة، من جزء تم تشكيله حديثًا. هذه العملية ضرورية للأجزاء المصنوعة من خلال طرق مثل قولبة المعادن بالحقن (MIM) أو أنواع معينة من الطباعة ثلاثية الأبعاد، مما يمهد الطريق لمرحلة التقوية النهائية المعروفة باسم التلبيد. الهدف هو إزالة هذه المادة الرابطة بالكامل دون التسبب في أي ضرر، مثل الشقوق أو الالتواء، للجزء الهش.

إزالة المادة الرابطة ليست مجرد إزالة مادة؛ إنها عملية تفكيك يتم التحكم فيها بدقة. يجب موازنة الطريقة والمعلمات—درجة الحرارة، والجو، والوقت—بعناية للحفاظ على سلامة الجزء قبل أن يكتسب قوته النهائية.

لماذا تعتبر إزالة المادة الرابطة خطوة حاسمة

دور المادة الرابطة

في عمليات مثل قولبة المعادن بالحقن (MIM)، يتم خلط مسحوق معدني أو سيراميكي ناعم مع مادة رابطة بوليمرية. ثم يتم تشكيل هذا الخليط بالشكل المطلوب، مما ينتج ما يسمى "الجزء الأخضر".

تعمل المادة الرابطة كسقالة مؤقتة، مما يمنح الجزء الأخضر شكله وقوة كافية للتعامل معه. ومع ذلك، فهي مكون قابل للتضحية لا يخدم أي غرض في المنتج النهائي.

التحضير للتلبيد

قبل أن يتم تسخين الجزء إلى درجة حرارة عالية لدمج جزيئات المسحوق معًا (التلبيد)، يجب إزالة المادة الرابطة بالكامل.

إذا بقيت أي مادة رابطة، فقد تحترق أو تتحلل بشكل لا يمكن السيطرة عليه أثناء التلبيد، مما يؤدي إلى إطلاق غازات تخلق فراغات أو شقوقًا أو بثورًا في الجزء النهائي. تعتبر عملية إزالة المادة الرابطة الناجحة شرطًا أساسيًا لمكون كثيف وقوي ودقيق الأبعاد.

طرق إزالة المادة الرابطة الأساسية

هناك ثلاث استراتيجيات رئيسية لإزالة المادة الرابطة، والتي يمكن استخدامها بمفردها أو مجتمعة. يعتمد الاختيار على مادة المادة الرابطة، وهندسة الجزء، ومتطلبات الإنتاج.

الطريقة 1: التحلل الحراري

تستخدم هذه الطريقة تفاعلًا كيميائيًا لتفكيك المادة الرابطة. يتم تسخين الجزء في فرن ذي جو غازي متحكم فيه.

يتفاعل الغاز مع سلاسل البوليمر للمادة الرابطة، مما يؤدي إلى تكسيرها إلى جزيئات أصغر وأكثر تطايرًا. ثم تتبخر هذه الجزيئات الأصغر ويتم حملها بعيدًا بواسطة تدفق الغاز في الفرن.

الطريقة 2: التبخير الحراري

هذه عملية فيزيائية وليست كيميائية. يتم تسخين الجزء إلى درجة حرارة تتحول فيها المادة الرابطة نفسها مباشرة إلى بخار.

ثم يتم إزالة هذا البخار من الفرن. هذه الطريقة أبسط ولكنها تتطلب تحكمًا دقيقًا للغاية في درجة الحرارة لتجنب حدوثها بسرعة كبيرة.

الطريقة 3: إزالة المادة الرابطة بالمذيبات

في هذا النهج، يتم غمر الجزء الأخضر في مذيب سائل. يتم اختيار المذيب خصيصًا لإذابة مكون واحد أو أكثر من نظام المادة الرابطة.

هذه العملية تستخلص المادة الرابطة من الجزء. غالبًا ما تستخدم إزالة المادة الرابطة بالمذيبات كخطوة أولى لإزالة الجزء الأكبر من المادة الرابطة، تليها خطوة إزالة المادة الرابطة الحرارية لإزالة الباقي.

فهم المفاضلات والمعايير الحاسمة

إزالة المادة الرابطة هي توازن دقيق. التنفيذ غير الصحيح هو أحد أكثر مصادر فشل الأجزاء شيوعًا.

خطر العيوب: الشقوق والالتواء

أكبر خطر أثناء إزالة المادة الرابطة هو إزالة المادة الرابطة بسرعة كبيرة. إذا تبخرت المادة الرابطة أو تحللت بشكل أسرع على السطح مقارنة باللب، يمكن أن يتراكم ضغط داخلي هائل.

يمكن أن يؤدي هذا الاختلاف في الضغط بسهولة إلى عيوب، من الفراغات الداخلية المجهرية إلى الشقوق الكارثية والالتواءات التي تشوه الجزء.

أهمية التدرج الحراري المتحكم فيه

لمنع العيوب، يعد معدل التسخين البطيء والثابت أمرًا بالغ الأهمية، خاصة في بداية الدورة الحرارية.

يسمح التدرج الحراري التدريجي لمنتجات التحلل الثانوية للمادة الرابطة بالهروب من الجزء بمعدل متحكم فيه، مما يمنع تراكم الضغط. يجب تصميم ملف تعريف درجة الحرارة والضغط وتدفق الغاز بدقة للجزء المحدد ونظام المادة الرابطة.

موازنة الجو والوقت

إن الجو الغازي في الفرن ليس مجرد عنصر سلبي؛ بل يمكن أن يكون كاشفًا نشطًا في التحلل أو ناقلاً لنقل البخار بعيدًا.

يجب أن يكون إجمالي وقت العملية، أو وقت التلدين، طويلًا بما يكفي لضمان إزالة كل أثر للمادة الرابطة من أعمق أقسام الجزء. التعجيل بهذه الخطوة سيعرض المنتج النهائي للخطر.

كيفية تطبيق هذا على مشروعك

يتطلب اختيار استراتيجية إزالة المادة الرابطة مواءمة الطريقة مع أهداف التصنيع الأساسية الخاصة بك.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة: غالبًا ما تكون العملية متعددة المراحل، بدءًا بإزالة المادة الرابطة بالمذيبات السريعة لإزالة معظم المادة الرابطة، تليها دورة حرارية أقصر، هي الأكثر كفاءة.

- إذا كان تركيزك الأساسي هو بساطة العملية: يمكن أن تكون دورة إزالة المادة الرابطة الحرارية الواحدة والمحسّنة بعناية فعالة، مما يلغي الحاجة إلى المذيبات الكيميائية وخطوات المناولة الإضافية.

- إذا كان تركيزك الأساسي هو سلامة الأجزاء ذات الأشكال الهندسية المعقدة: يجب أن تكون أولويتك غير القابلة للتفاوض هي تدرج حراري بطيء ومُتحقق منه بدقة لضمان هروب المادة الرابطة بالتساوي دون التسبب في إجهاد.

إتقان عملية إزالة المادة الرابطة أمر أساسي لإطلاق العنان للإمكانات الكاملة للتصنيع المتقدم القائم على المسحوق.

جدول ملخص:

| الجانب | الخلاصة الرئيسية |

|---|---|

| الهدف الأساسي | إزالة المادة الرابطة المؤقتة دون إتلاف الجزء "الأخضر" الهش. |

| الأهمية الحاسمة | شرط أساسي للتلبيد الناجح؛ يمنع الفراغات والشقوق والبثور. |

| الطرق الرئيسية | التحلل الحراري، التبخير الحراري، وإزالة المادة الرابطة بالمذيبات. |

| مفتاح النجاح | التحكم الدقيق في تدرج درجة الحرارة، الجو، والوقت لتجنب العيوب. |

أتقن عملية إزالة المادة الرابطة مع KINTEK

إزالة المادة الرابطة هي خطوة دقيقة وحاسمة يمكن أن تنجح أو تفشل مشروع قولبة المعادن بالحقن (MIM) أو الطباعة ثلاثية الأبعاد الخاص بك. يتطلب ضمان الإزالة الكاملة للمادة الرابطة دون التسبب في تشققات أو التواءات تحكمًا حراريًا دقيقًا والمعدات المناسبة.

تتخصص KINTEK في أفران المختبرات المتقدمة وحلول المعالجة الحرارية المصممة لتلبية المتطلبات الدقيقة لعمليات إزالة المادة الرابطة والتلبيد. توفر معداتنا الأجواء المتحكمة والتدرجات الحرارية الدقيقة اللازمة للحفاظ على سلامة الأجزاء وتحقيق مكونات نهائية كثيفة وقوية.

دعنا نساعدك في تحسين عمليتك للحصول على نتائج متفوقة.

اتصل بخبرائنا اليوم لمناقشة تطبيقك المحدد والعثور على الحل الأمثل لاحتياجات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- ما هو الفرق بين فرن الكتم وفرن الحث؟ اختيار مصدر الحرارة المناسب لمختبرك

- ما هو الفرق بين التلبيد والزجاجية؟ الفروق الحرارية الرئيسية في العملية

- كيف تقوم بتبريد فرن الكبّة؟ احمِ معداتك وعيناتك من الصدمة الحرارية.

- ما هو استخدام الفرن الكاتم للصوت في الصناعات الغذائية؟ ضروري لتحليل الرماد الغذائي بدقة

- ما هي وظيفة عملية التلبيد في تصنيع السيراميك؟ تحقيق كثافة عالية وسلامة هيكلية