المرحلة النهائية من التلبيد هي تتويج للعملية، حيث تخضع الكتلة المضغوطة من المسحوق، التي تم تكثيفها بالفعل إلى أكثر من 90% من كثافتها النظرية، للتخلص النهائي من المسام. خلال هذه المرحلة، انهار شبكة المسام المترابطة من المرحلة المتوسطة، تاركة وراءها مسامًا معزولة وكروية. الهدف الأساسي هو تقليص وإزالة هذه الفراغات الأخيرة لتحقيق جزء صلب شبه كثيف بالكامل، ولكن يجب موازنة ذلك مع خطر النمو السريع للحبيبات.

التحدي المركزي في المرحلة النهائية من التلبيد هو سباق مع الزمن: يجب عليك التخلص من المسامية المعزولة المتبقية قبل أن يحبس النمو السريع للحبيبات تلك المسام داخل الحبيبات، مما يحد بشكل دائم من أقصى كثافة وأداء يمكن تحقيقها للمكون.

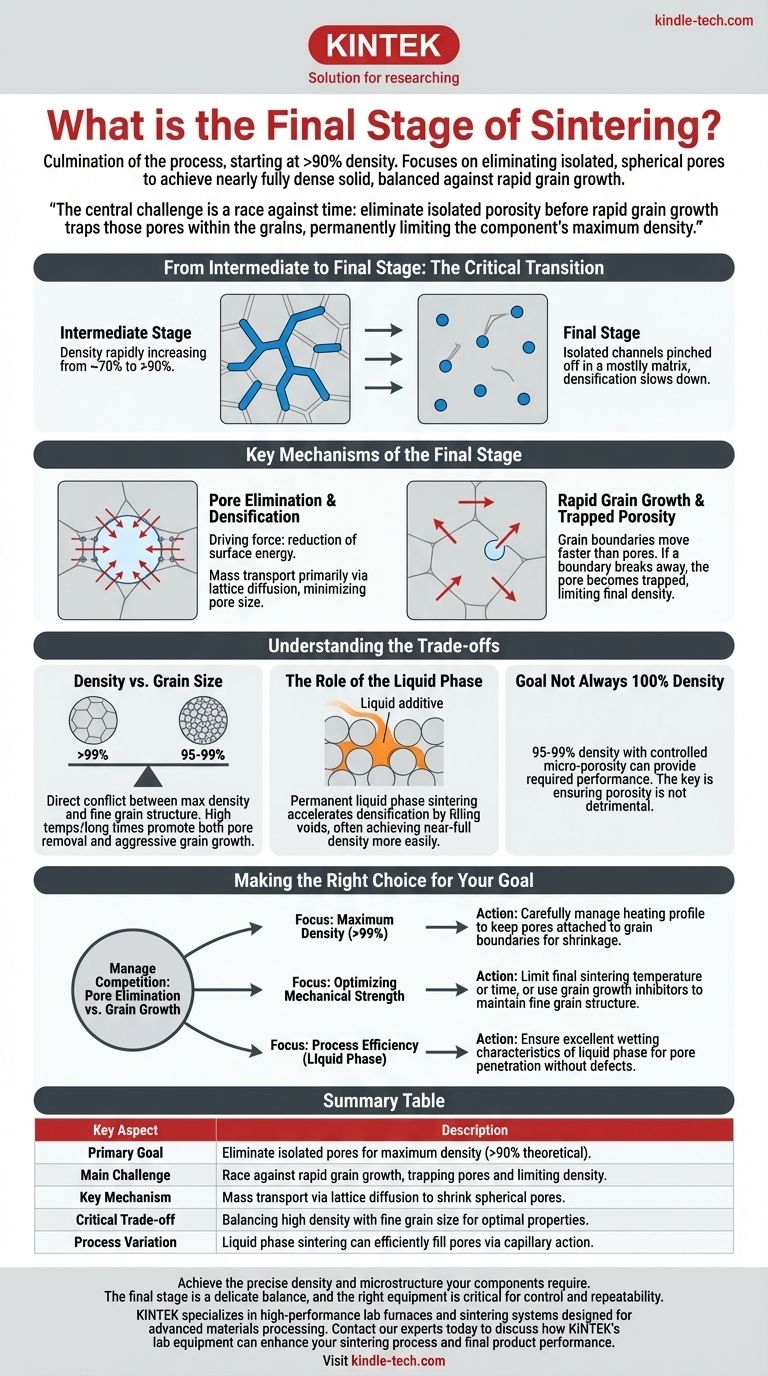

من المرحلة المتوسطة إلى المرحلة النهائية: الانتقال الحاسم

عملية التلبيد هي عملية مستمرة، ولكن التحول من المرحلة المتوسطة إلى المرحلة النهائية يتميز بتغير كبير في البنية الداخلية للمادة، أو البنية المجهرية.

هيكل المرحلة المتوسطة

في منتصف العملية، تكون الجزيئات قد اندمجت بالفعل، وحدث تكثيف كبير. السمة المميزة هي شبكة من المسام الأسطوانية المترابطة التي تمتد على طول حدود الحبيبات. تزداد الكثافة عادة بسرعة من حوالي 70% إلى أكثر من 90% خلال هذه المرحلة.

بداية المرحلة النهائية

تبدأ المرحلة النهائية عندما تنغلق قنوات المسام المترابطة هذه وتصبح فراغات فردية معزولة. عند هذه النقطة، تكون المادة عبارة عن مصفوفة صلبة تحتوي على مسام منفصلة، غالبًا ما تكون كروية. يتباطأ معدل التكثيف بشكل كبير.

الآليات الرئيسية للمرحلة النهائية

مع كون المادة الآن صلبة في الغالب، فإن التحولات النهائية مدفوعة بحركات ذرية دقيقة تهدف إلى تقليل آخر طاقة سطحية متبقية مخزنة في المسام.

إزالة المسام والتكثيف

القوة الدافعة للتكثيف النهائي هي تقليل طاقة السطح. تنتشر الذرات من الأسطح المنحنية عالية الطاقة لحدود الحبيبات إلى أسطح المسام، مما يتسبب في تقلص المسام واختفائها في النهاية. يحدث نقل الكتلة هذا في المقام الأول من خلال انتشار الشبكة البلورية، وهي عملية تتحرك فيها الذرات عبر التركيب البلوري للحبيبات نفسها.

تحدي نمو الحبيبات

في الوقت نفسه، تميل الحبيبات إلى النمو بشكل أكبر لتقليل المساحة الكلية لحدود الحبيبات، مما يقلل أيضًا من طاقة النظام. يعتبر النمو السريع للحبيبات سمة مميزة وغالبًا ما تكون إشكالية في المرحلة النهائية.

يمكن أن تتحرك حدود الحبيبات بشكل أسرع من المسام التي تحتويها. إذا انفصل حد حبيبي عن مسام، فإن هذه المسام تصبح محاصرة داخل حبيبة واحدة.

المسامية المحاصرة: العامل المحدد

بمجرد أن تُحاصر مسام داخل حبيبة، يصبح من الصعب للغاية إزالتها. تكون مسارات الانتشار المطلوبة لإزالتها أطول بكثير وأقل كفاءة. تحد هذه المسامية المحاصرة بشكل فعال من الكثافة النهائية للجزء، وهذا هو السبب في أن التحكم في نمو الحبيبات أمر بالغ الأهمية.

فهم المفاضلات

المرحلة النهائية ليست مجرد عملية سلبية؛ إنها تتضمن مفاضلات حاسمة تحدد الخصائص النهائية للمكون.

الكثافة مقابل حجم الحبيبات

هناك تعارض مباشر بين تحقيق أقصى كثافة والحفاظ على بنية حبيبية دقيقة. الظروف التي تعزز إزالة المسام النهائية (درجات الحرارة العالية، أوقات الاحتفاظ الطويلة) هي نفس الظروف التي تعزز النمو العدواني للحبيبات. نظرًا لأن الحبيبات الأصغر غالبًا ما تؤدي إلى خصائص ميكانيكية أفضل مثل القوة والمتانة، يجب إجراء تسوية.

دور الطور السائل

في بعض العمليات، مثل التلبيد بالطور السائل الدائم، يكون هناك مادة مضافة سائلة. في المرحلة النهائية، يتدفق هذا السائل إلى المسام المتبقية الأخيرة تحت الضغط الشعري. يمكن أن يملأ هذا الفراغات بشكل فعال ويسرع التكثيف، وغالبًا ما يحقق كثافة شبه كاملة بسهولة أكبر مما هو الحال في التلبيد في الحالة الصلبة.

الهدف ليس دائمًا كثافة 100%

على الرغم من أنه غالبًا ما يكون الهدف، فإن تحقيق كثافة نظرية بنسبة 100% ليس ضروريًا أو مرغوبًا فيه دائمًا. بالنسبة للعديد من المكونات الوظيفية، توفر كثافة نهائية تتراوح بين 95-99% مع بعض المسامية الدقيقة المتبقية الأداء المطلوب والدقة الأبعاد. المفتاح هو ضمان التحكم في هذه المسامية وعدم كونها ضارة.

اتخاذ الخيار الصحيح لهدفك

يعد التحكم في المرحلة النهائية أمرًا بالغ الأهمية لتصميم مكون بالبنية المجهرية وخصائص الأداء المطلوبة.

- إذا كان تركيزك الأساسي هو تحقيق أقصى كثافة (>99%): يجب عليك إدارة ملف التسخين بعناية للحفاظ على المسام ملتصقة بحدود الحبيبات، مما يسمح لها بالتقلص قبل أن تتمكن الحدود من الانفصال.

- إذا كان تركيزك الأساسي هو تحسين القوة الميكانيكية: قد تحتاج إلى تحديد درجة حرارة أو وقت التلبيد النهائي، أو استخدام مثبطات نمو الحبيبات، للحفاظ على بنية حبيبية دقيقة، حتى لو كان ذلك يعني قبول كثافة أقل قليلاً.

- إذا كان تركيزك الأساسي هو كفاءة العملية باستخدام طور سائل: تأكد من أن الطور السائل يتمتع بخصائص ترطيب ممتازة لاختراق المسام النهائية دون التسبب في تشوه الجزء أو تكوين أطوار كيميائية غير مرغوب فيها.

إن إتقان المرحلة النهائية من التلبيد يدور حول إدارة المنافسة بين إزالة المسام ونمو الحبيبات لتحقيق البنية المجهرية الدقيقة التي يتطلبها مكونك.

جدول الملخص:

| الجانب الرئيسي | الوصف |

|---|---|

| الهدف الأساسي | إزالة المسام المعزولة لتحقيق أقصى كثافة (>90% نظرية). |

| التحدي الرئيسي | سباق ضد النمو السريع للحبيبات، والذي يمكن أن يحبس المسام ويحد من الكثافة النهائية. |

| الآلية الرئيسية | نقل الكتلة عبر انتشار الشبكة البلورية لتقليص وإزالة المسام الكروية. |

| المفاضلة الحرجة | الموازنة بين الكثافة العالية وحجم الحبيبات الدقيق للحصول على خصائص ميكانيكية مثالية. |

| تنوع العملية | يمكن أن يملأ التلبيد بالطور السائل المسام بكفاءة أكبر باستخدام الفعل الشعري. |

حقق الكثافة والبنية المجهرية الدقيقة التي تتطلبها مكوناتك. المرحلة النهائية من التلبيد هي توازن دقيق، والمعدات المناسبة ضرورية للتحكم والتكرارية. تتخصص KINTEK في أفران المختبر عالية الأداء وأنظمة التلبيد المصممة لمعالجة المواد المتقدمة. سواء كان هدفك هو أقصى كثافة، أو قوة محسنة، أو كفاءة العملية، فإن حلولنا توفر ملفات تعريف درجة الحرارة الدقيقة والبيئات المستقرة اللازمة لإتقان المرحلة النهائية. اتصل بخبرائنا اليوم لمناقشة كيف يمكن لمعدات مختبر KINTEK أن تعزز عملية التلبيد وأداء المنتج النهائي.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

يسأل الناس أيضًا

- ما هو دور فرن التكليس عالي الحرارة في تحضير محفزات أكسيد الكالسيوم (CaO) لإنتاج الديزل الحيوي؟

- ما هي وظائف الفرن الصندوقي مع نظام تجميع التكثيف؟ تحسين إنتاج الفحم

- كيف تساهم أفران الكهرباء ذات درجات الحرارة العالية في تجانس عينات الزجاج؟ تحقيق التوحيد الكامل

- كيف يعمل الفرن عالي الحرارة في تخليق الانصهار القلوي؟ فتح سلائف تفاعلية للمحفزات

- ما هي الظروف الأساسية التي توفرها الأفران عالية الدقة لإعادة توزيع البورون في الفولاذ؟ إتقان التحكم في الانتشار

- لماذا يجب أن تخضع طبقة بذور السيليكاليت-1 للتكليس؟ اكتشف نمو أفلام الزيوليت الفائقة اليوم

- كيف تحدد محتوى الرماد في عينة غذائية؟ اختر الطريقة الصحيحة للتحليل المعدني الدقيق

- ما هو الغرض من أفران الك بوتقة ذات درجات الحرارة العالية وأوعية البوتقة الخزفية؟ إتقان تحليل الرماد NREL