بشكل أساسي، الترسيب الكيميائي للبخار بالبلازما عالية الكثافة (HDP-CVD) هو عملية تصنيع متقدمة تستخدم لترسيب أغشية رقيقة عالية الجودة، خاصة لملء الفجوات المجهرية في الهياكل المعقدة مثل الرقائق الدقيقة. إنه يعزز الترسيب الكيميائي للبخار (CVD) القياسي باستخدام بلازما عالية الكثافة ومنشطة تقوم بترسيب المواد وحفرها في نفس الوقت، مما يؤدي إلى طبقات موحدة بشكل استثنائي وخالية من الفراغات.

بينما تقوم تقنيات الترسيب القياسية ببساطة بطلاء السطح، يجمع HDP-CVD بشكل فريد بين عملية إضافة المواد (الترسيب) وعملية إزالتها بشكل انتقائي (التذرية). هذا الإجراء المزدوج هو المفتاح لقدرته على ملء الخنادق العميقة والضيقة دون ترك فراغات أو فواصل.

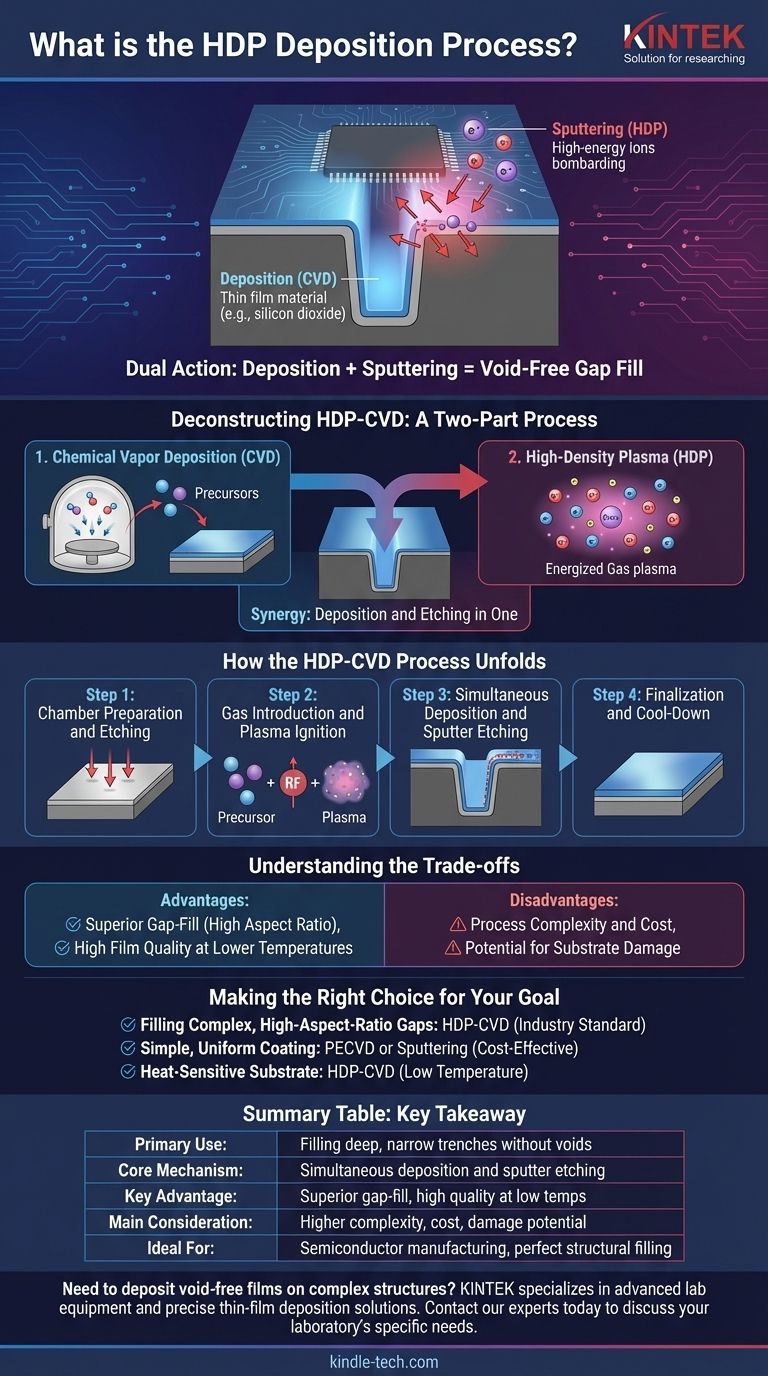

تفكيك HDP-CVD: عملية من جزأين

لفهم HDP-CVD، يجب عليك أولاً فهم مكوناته: طريقة الترسيب (CVD) والتحسين الذي يجعله فريدًا (البلازما عالية الكثافة).

الأساس: الترسيب الكيميائي للبخار (CVD)

في جوهره، HDP-CVD هو نوع من الترسيب الكيميائي للبخار. المبدأ الأساسي لـ CVD يتضمن وضع مكون، أو ركيزة، داخل غرفة تفريغ.

ثم يتم إدخال مواد كيميائية غازية محددة، تُعرف باسم السلائف، إلى الغرفة. تتفاعل هذه الغازات على السطح الساخن للركيزة، مما يؤدي إلى تكوين طبقة رقيقة صلبة من المادة المطلوبة.

تتضمن العملية عدة خطوات مميزة، من نقل الغازات إلى السطح، وتفاعلها الكيميائي، وأخيراً نمو الفيلم على الركيزة.

التحسين: البلازما عالية الكثافة (HDP)

جزء "HDP" هو ما يجعل هذه العملية قوية جدًا. البلازما هي حالة من المادة حيث يتم تنشيط الغاز حتى تتأين ذراته، مما يخلق مزيجًا من الأيونات والإلكترونات.

في HDP-CVD، يتم توليد بلازما عالية الكثافة جدًا، مما يعني أنها تحتوي على تركيز أعلى بكثير من الأيونات مقارنة بطرق الترسيب القياسية القائمة على البلازما. هذه السحابة الكثيفة من الأيونات عالية الطاقة تغير ديناميكيات الترسيب بشكل أساسي.

التآزر: الترسيب والحفر في عملية واحدة

وهنا يكمن الاختلاف الحاسم. في HDP-CVD، تحدث عمليتان في نفس الوقت:

- الترسيب: تتفاعل الغازات السابقة لتشكيل طبقة على الركيزة، تمامًا كما في CVD القياسي.

- التذرية: تقصف الأيونات عالية الطاقة من البلازما الركيزة، مما يؤدي إلى إزالة أو "تذرية" بعض المواد المترسبة حديثًا.

هذه التذرية المتزامنة ليست عشوائية. إنها تحفر بشكل تفضيلي الزوايا والنتوءات في الميزات، مما يسمح لمادة الترسيب بملء الخنادق العميقة من الأسفل إلى الأعلى، مما يمنع تكون الفراغات.

كيف تتكشف عملية HDP-CVD

تتبع عملية HDP-CVD النموذجية تسلسلًا دقيقًا لتحقيق قدرتها الفريدة على ملء الفجوات.

الخطوة 1: تحضير الغرفة والحفر

توضع الركيزة في غرفة التفريغ، التي يتم ضخها إلى ضغط منخفض جدًا. يمكن تسخين الركيزة إلى درجة حرارة المعالجة المستهدفة.

غالبًا ما يتم إجراء خطوة حفر أولية باستخدام الأيونات لتنظيف سطح الركيزة من أي ملوثات، مما يضمن التصاق الفيلم بشكل مثالي.

الخطوة 2: إدخال الغازات وإشعال البلازما

يتم إدخال الغازات السابقة وغاز خامل (مثل الأرجون) إلى الغرفة. ثم يتم تطبيق طاقة التردد اللاسلكي (RF) لإشعال الغازات في بلازما عالية الكثافة.

الخطوة 3: الترسيب المتزامن والحفر بالتذرية

بينما تقوم الغازات السابقة بترسيب المواد على السطح، تقصف الأيونات عالية الطاقة من البلازما الفيلم.

يكون لهذا القصف تأثير أكبر على الأسطح المائلة، مما يؤدي بشكل فعال إلى تذرية المواد التي تتراكم في الزوايا العلوية للخنادق. وهذا يحافظ على الخندق مفتوحًا، مما يسمح لمادة الترسيب بالاستمرار في ملء القاع.

الخطوة 4: الإنهاء والتبريد

بمجرد تحقيق سمك الفيلم المطلوب، يتم إيقاف الغازات وطاقة التردد اللاسلكي. تعود الغرفة إلى الضغط المحيط وتتم إزالة الركيزة النهائية.

فهم المفاضلات

HDP-CVD هي أداة متخصصة، وليست حلاً عالميًا. فهم إيجابياتها وسلبياتها ضروري للتطبيق الصحيح.

الميزة: ملء فجوات فائق

هذا هو السبب الرئيسي لاستخدام HDP-CVD. قدرتها على ملء الخنادق والفجوات ذات نسبة العرض إلى الارتفاع العالية (العميقة والضيقة) دون تكوين فراغات لا مثيل لها في معظم تقنيات الترسيب الأخرى.

الميزة: جودة فيلم عالية في درجات حرارة منخفضة

تسمح الطاقة التي توفرها البلازما بتكوين أغشية كثيفة وعالية الجودة عند درجات حرارة ركيزة أقل بكثير مقارنة بعمليات CVD الحرارية البحتة. وهذا يجعلها مناسبة للركائز التي لا تستطيع تحمل الحرارة العالية.

العيب: تعقيد العملية والتكلفة

المعدات المطلوبة لـ HDP-CVD متطورة ومكلفة. يتطلب الحفاظ على التوازن الدقيق بين معدل الترسيب ومعدل الحفر بالتذرية تحكمًا دقيقًا وخبرة.

العيب: احتمال تلف الركيزة

نفس قصف الأيونات عالية الطاقة الذي يتيح ملء الفجوات يمكن أن يسبب أيضًا ضررًا ماديًا للركيزة الأساسية إذا لم يتم تحسين العملية بشكل مثالي.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيار طريقة الترسيب كليًا على الوظيفة المقصودة للفيلم وهندسة الركيزة.

- إذا كان تركيزك الأساسي هو ملء فجوات معقدة وذات نسبة عرض إلى ارتفاع عالية: HDP-CVD هو الحل القياسي في الصناعة لهذا التحدي بالذات، خاصة في تصنيع أشباه الموصلات.

- إذا كان تركيزك الأساسي هو طلاء موحد وبسيط على سطح مستوٍ: من المرجح أن تكون طريقة أقل تعقيدًا مثل الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) القياسي أو التذرية (تقنية PVD) أكثر كفاءة وفعالية من حيث التكلفة.

- إذا كان تركيزك الأساسي هو الترسيب على ركيزة حساسة للحرارة: HDP-CVD هو خيار ممتاز نظرًا لقدرته على إنتاج أغشية عالية الجودة في درجات حرارة منخفضة نسبيًا.

في النهاية، اختيار HDP-CVD هو قرار لإعطاء الأولوية للملء الهيكلي المثالي والخالي من الفراغات على بساطة العملية وتكلفتها.

جدول الملخص:

| الجانب | الخلاصة الرئيسية |

|---|---|

| الاستخدام الأساسي | ملء الخنادق والفجوات العميقة والضيقة (مثل تلك الموجودة في الرقائق الدقيقة) دون فراغات. |

| الآلية الأساسية | ترسيب متزامن للمواد وحفر بالتذرية بواسطة بلازما عالية الكثافة. |

| الميزة الرئيسية | قدرة فائقة على ملء الفجوات وأغشية عالية الجودة في درجات حرارة منخفضة. |

| الاعتبار الرئيسي | تعقيد أعلى للعملية، وتكلفة أعلى، واحتمال تلف الركيزة. |

| مثالي لـ | تصنيع أشباه الموصلات والتطبيقات التي تتطلب ملء هيكليًا مثاليًا. |

هل تحتاج إلى ترسيب أغشية خالية من الفراغات على هياكل معقدة؟

تتخصص KINTEK في معدات المختبرات المتقدمة، بما في ذلك حلول الترسيب الدقيق للأغشية الرقيقة. يمكن لخبرتنا أن تساعدك في اختيار التكنولوجيا المناسبة لتعزيز بحثك وتطويرك، مما يضمن نتائج عالية الجودة لأكثر الركائز تحديًا لديك.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم الاحتياجات المحددة لمختبرك.

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- آلة مفاعل ترسيب البخار الكيميائي بالبلازما الميكروويف MPCVD للمختبر ونمو الماس

يسأل الناس أيضًا

- ما هي عملية الترسيب بالتبخير الفراغي؟ إتقان طلاء الأغشية الرقيقة بالترسيب الكيميائي للبخار (CVD) والترسيب الفيزيائي للبخار (PVD)

- ما هو الفرق بين الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) والترسيب الكيميائي للبخار (CVD)؟ اكتشف طريقة الترسيب المناسبة للأغشية الرقيقة

- ما هي طرق الترسيب؟ دليل لتقنيات الأغشية الرقيقة PVD و CVD

- كيف يعمل ترسيب الأغشية الرقيقة الكيميائي بالبلازما (PECVD)؟ تمكين ترسيب الأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما هي خطوات عملية الترسيب الكيميائي للبخار (CVD)؟ دليل لترسيب الأغشية الرقيقة الدقيقة