يعد اختيار مادة عنصر التسخين لفرن التفريغ قرار تصميم حاسمًا، وليس مواصفات واحدة تناسب الجميع. المواد الأكثر شيوعًا هي الجرافيت عالي النقاء وبعض المعادن المقاومة للحرارة، وعلى رأسها الموليبدينوم. قد تستخدم التطبيقات الأكثر تقدمًا مركبات الكربون-كربون لخصائصها الحرارية الفائقة. يعتمد الاختيار كليًا على درجة حرارة التشغيل المطلوبة، والحساسية الكيميائية للأجزاء التي تتم معالجتها، وأهداف الأداء مثل معدلات التسخين والتبريد.

المادة المستخدمة في عنصر التسخين ليست مجرد مكون؛ إنها جوهر البيئة الحرارية والكيميائية للفرن. اختيارك بين الجرافيت والمعدن يحدد بشكل مباشر أنواع العمليات التي يمكنك إجراؤها، والنقاء الذي يمكنك تحقيقه، وكفاءة التشغيل الإجمالية للنظام.

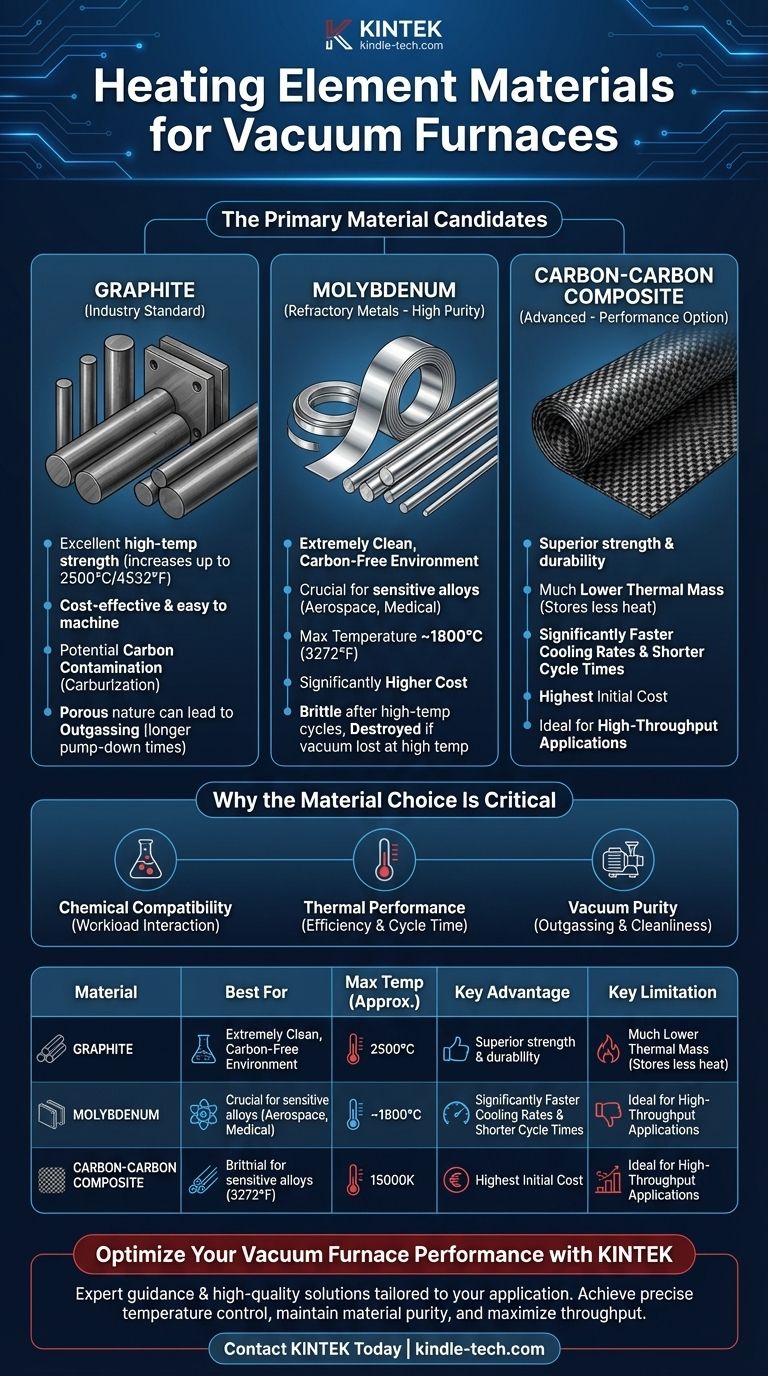

المرشحون الأساسيون للمواد

تعمل أفران التفريغ في بيئة خالية من الأكسجين، مما يسمح باستخدام مواد قد تتأكسد وتفشل بسرعة في فرن تقليدي يعمل بالهواء. يفتح هذا الباب أمام فئتين رئيسيتين من المواد: القائمة على الجرافيت والقائمة على المعادن المقاومة للحرارة.

الجرافيت: المعيار الصناعي

الجرافيت هو المادة الأكثر استخدامًا في عناصر تسخين أفران التفريغ، وعادة ما يتم تشكيله على هيئة قضبان قوية أو صفائح منحنية.

تنبثق شعبيته من قوته الممتازة في درجات الحرارة العالية، والتي تزداد فعليًا مع ارتفاع درجة الحرارة حتى حوالي 2500 درجة مئوية (4532 درجة فهرنهايت). كما أنه فعال من حيث التكلفة نسبيًا ويسهل تشكيله في أشكال معقدة.

المعادن المقاومة للحرارة: خيار النقاء العالي

للتطبيقات التي يكون فيها أي خطر لتلوث الكربون غير مقبول، يتم استخدام منطقة ساخنة معدنية بالكامل. مادة عنصر التسخين الأكثر شيوعًا في هذا التصميم هي الموليبدينوم.

توفر عناصر الموليبدينوم، غالبًا على شكل شرائط أو قضبان رقيقة، بيئة تسخين نظيفة للغاية. هذا أمر بالغ الأهمية عند معالجة سبائك طبية معينة، أو مكونات الفضاء الجوي، أو المواد التي تتفاعل سلبًا مع الكربون.

المواد المركبة المتقدمة: خيار الأداء

أحد التطورات الأحدث هو استخدام مواد مركبات الكربون-كربون (CFC). يتم إنشاء هذه المواد عن طريق تقوية مصفوفة الجرافيت بألياف الكربون.

توفر عناصر CFC قوة ومتانة فائقة مقارنة بالجرافيت القياسي. ميزتها الرئيسية هي كتلة حرارية أقل بكثير، مما يعني أنها تخزن حرارة أقل. يسمح هذا بمعدلات تبريد أسرع بكثير، مما يمكن أن يقلل من أوقات الدورة الإجمالية ويزيد من الإنتاجية.

لماذا يعد اختيار المادة حاسمًا

يتجاوز اختيار عنصر التسخين مجرد قدرته على التسخين. تؤثر خصائص المادة بشكل مباشر وهام على عملية المعالجة الحرارية بأكملها.

التأثير على التوافق الكيميائي

العامل الأكثر أهمية هو التفاعل الكيميائي بين عنصر التسخين والأجزاء التي تتم معالجتها ("الحمولة العملية").

يمكن لعناصر الجرافيت إدخال كميات ضئيلة من الكربون في جو الفرن، وهي ظاهرة تُعرف باسم "الكربنة". في حين أنها غير مهمة بالنسبة لمعظم الفولاذ، يمكن أن تكون ضارة بالمواد مثل التيتانيوم أو سبائك مقاومة للحرارة معينة. في هذه الحالات، يعد عنصر الموليبدينوم ضروريًا.

التأثير على الأداء الحراري

تؤثر الخصائص الفيزيائية لمادة العنصر على كفاءة الفرن. تكون عناصر الجرافيت عادةً أكثر سمكًا ولها كتلة حرارية أعلى.

في المقابل، تخزن الشرائط الرقيقة لعنصر الموليبدينوم أو الطبيعة خفيفة الوزن لمركبات الكربون-كربون حرارة أقل بكثير. يتيح هذا للفرن أن يبرد بشكل أسرع بكثير بمجرد إيقاف تشغيل الطاقة، مما يقلل من دورة المعالجة.

اعتبارات نقاء التفريغ

تتأثر قدرة الفرن على تحقيق والحفاظ على تفريغ عميق أيضًا بمواد المنطقة الساخنة. الجرافيت مسامي ويمكن أن يمتص الرطوبة والملوثات الأخرى من الهواء عندما يكون الفرن مفتوحًا.

أثناء دورة التسخين، يتم إطلاق الجزيئات الممتصة في عملية تسمى "إزالة الغازات"، والتي يجب على مضخات التفريغ العمل على إزالتها. المناطق الساخنة المعدنية أقل مسامية بكثير وتسمح بشكل عام بتشغيل أنظف ومستويات تفريغ أعمق وبشكل أسرع.

فهم المفاضلات

يتضمن كل خيار مادي توازنًا بين الأداء والتكلفة والقيود التشغيلية. لا يوجد مادة "أفضل" واحدة، بل الأكثر ملاءمة لمهمة معينة.

الجرافيت: التكلفة مقابل التلوث

- الميزة: التكلفة المنخفضة نسبيًا، والقوة الممتازة في درجات الحرارة العالية، والخصائص الميكانيكية القوية تجعله حصان عمل موثوقًا.

- العيوب: إنه مصدر محتمل لتلوث الكربون وطبيعته المسامية يمكن أن تؤدي إلى إزالة الغازات، مما يزيد من أوقات الضخ.

الموليبدينوم: النقاء مقابل الهشاشة

- الميزة: يوفر بيئة تسخين نظيفة وخالية من الكربون بشكل استثنائي، ومثالية للمواد الحساسة.

- العيوب: إنه أغلى بكثير من الجرافيت ويصبح هشًا بعد دورات متكررة من درجات الحرارة العالية، مما يتطلب تعاملاً أكثر حذرًا. كما سيتم تدميره إذا فُقد التفريغ عند درجات حرارة عالية.

مركبات الكربون-كربون: الأداء مقابل السعر

- الميزة: يوفر قوة فائقة ومقاومة للتلف وكتلة حرارية منخفضة لأسرع دورات التسخين والتبريد الممكنة.

- العيوب: يحمل أعلى تكلفة أولية من الخيارات الثلاثة، مما يجعله خيارًا للتطبيقات عالية الأداء وعالية الإنتاجية حيث تكون دورة الوقت حاسمة.

اتخاذ الخيار الصحيح لتطبيقك

لاختيار المادة الصحيحة، يجب عليك أولاً تحديد هدفك التشغيلي الأساسي. يتدفق الجواب مباشرة من تلك الأولوية.

- إذا كان تركيزك الأساسي هو المعالجة الحرارية للأغراض العامة والفعالية من حيث التكلفة: الجرافيت هو الخيار الأكثر شيوعًا وموثوقية لمجموعة واسعة من التطبيقات.

- إذا كان تركيزك الأساسي هو معالجة المواد الحساسة لتلوث الكربون: يجب أن يكون عنصر المعدن المقاوم للحرارة، مثل الموليبدينوم، هو الاختيار الضروري لضمان نقاء المنتج.

- إذا كان تركيزك الأساسي هو زيادة الإنتاجية من خلال دورات التبريد السريع: توفر مركبات الكربون-كربون المتقدمة أفضل أداء حراري، على الرغم من تكلفتها الأولية الأعلى.

في نهاية المطاف، يعد اختيار مادة عنصر التسخين الصحيحة خطوة أساسية لضمان عمل فرن التفريغ الخاص بك بالدقة والنقاء والكفاءة المطلوبة.

جدول الملخص:

| المادة | الأفضل لـ | أقصى درجة حرارة (تقريبًا) | الميزة الرئيسية | القيود الرئيسية |

|---|---|---|---|---|

| الجرافيت | المعالجة الحرارية للأغراض العامة، الفعالية من حيث التكلفة | ~2500 درجة مئوية (4532 درجة فهرنهايت) | قوة عالية في درجة الحرارة، فعالة من حيث التكلفة | احتمال تلوث الكربون، إزالة الغازات |

| الموليبدينوم | عمليات النقاء العالي (الفضاء الجوي، السبائك الطبية) | ~1800 درجة مئوية (3272 درجة فهرنهايت) | خالية من الكربون، بيئة نظيفة | تكلفة عالية، هشة في درجات الحرارة العالية |

| مركب الكربون-كربون | الإنتاجية العالية، دورات التسخين/التبريد السريع | >2000 درجة مئوية (3632 درجة فهرنهايت) | كتلة حرارية منخفضة، دورات سريعة، متين | أعلى تكلفة أولية |

تحسين أداء فرن التفريغ الخاص بك مع KINTEK

يعد اختيار عنصر التسخين المناسب أمرًا بالغ الأهمية لنجاح عمليتك. قد يؤدي الاختيار الخاطئ إلى التلوث، أو دورات غير فعالة، أو تلف المنتجات. تتخصص KINTEK في المعدات المخبرية والمواد الاستهلاكية، وتقدم إرشادات الخبراء وحلول أفران التفريغ عالية الجودة المصممة خصيصًا لتطبيقك المحدد - سواء كنت تتطلب فعالية التكلفة للجرافيت، أو البيئة فائقة النظافة للموليبدينوم، أو الدورات السريعة لمركبات الكربون-كربون.

دع خبرائنا يساعدونك في تحقيق تحكم دقيق في درجة الحرارة، والحفاظ على نقاء المواد، وزيادة إنتاجية فرنك إلى أقصى حد.

اتصل بـ KINTEK اليوم للحصول على استشارة لضمان تزويد فرنك بعنصر التسخين المثالي لاحتياجات مختبرك.

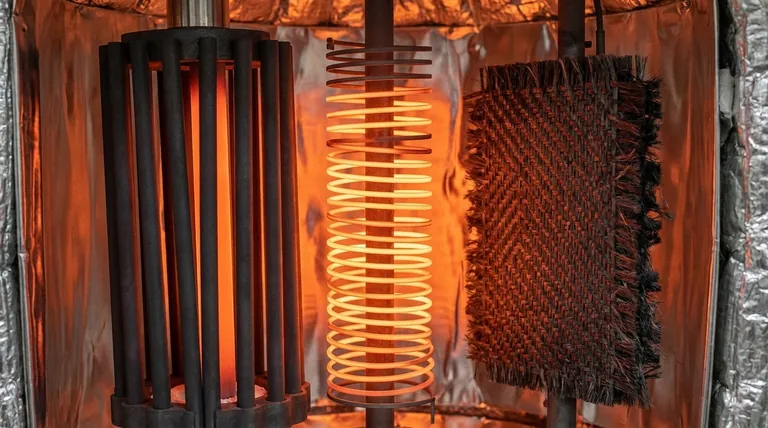

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

- فرن تفحيم الجرافيت الفراغي العمودي عالي الحرارة

- فرن تفحيم الجرافيت الفراغي فائق الحرارة

- عناصر التسخين المصنوعة من ثنائي سيليسيد الموليبدينوم (MoSi2) لعناصر التسخين في الأفران الكهربائية

- فرن الجرافيت بالفراغ المستمر

يسأل الناس أيضًا

- كيف تصنع المعدن الملبد؟ دليل خطوة بخطوة لتصنيع المعادن بالمسحوق

- ما هي عملية فرن القوس الكهربائي؟ المفتاح لإعادة تدوير خردة الصلب بكميات كبيرة

- ما هو الدور الذي تلعبه أفران التفريغ ذات درجات الحرارة العالية في مرحلة التحلل الحراري لتصنيع مركبات C/C-SiC؟

- كيف يسهل فرن التلبيد الفراغي عالي الحرارة المعالجة اللاحقة لطلاءات الزركونيا؟

- ما هي وظيفة فرن التجفيف بالتفريغ في تحضير أغشية الإلكتروليت البوليمر المركبة من PEO/LSTZ؟

- لماذا تعتبر بيئة التفريغ العالي ضرورية في معدات التلبيد لسبائك TiAl؟ ضمان الترابط المعدني عالي النقاء

- ما هو الترسيب الفراغي؟ تحقيق نقاء ودقة لا مثيل لهما في طبقات الأغشية الرقيقة

- ما هي أهمية الانحلال الحراري؟ تحويل النفايات إلى موارد قيمة