في جوهرها، عملية التلبيد بالضغط المتوازن الساخن (HIP Sintering) هي عملية تصنيع متقدمة تستخدم مزيجًا من درجة الحرارة العالية وضغط الغاز المرتفع والموحد لتحويل مساحيق المعادن أو السيراميك إلى مكون صلب وكثيف تمامًا. على عكس الطرق التقليدية التي تستخدم المكابس الميكانيكية، يطبق الضغط المتوازن الساخن (HIP) الضغط بالتساوي من جميع الاتجاهات، مما يؤدي إلى إزالة الفراغات الداخلية بفعالية وإنشاء جزء بقوة وموثوقية فائقتين.

الفرق الأساسي بين التلبيد بالضغط المتوازن الساخن والطرق التقليدية هو تطبيق الضغط. باستخدام غاز خامل لتطبيق ضغط موحد (متوازن)، تقضي عملية HIP على المسامية الداخلية بشكل أكثر فعالية بكثير من القوة الاتجاهية للمكبس الميكانيكي، مما يؤدي إلى مواد تقترب من 100% من كثافتها النظرية.

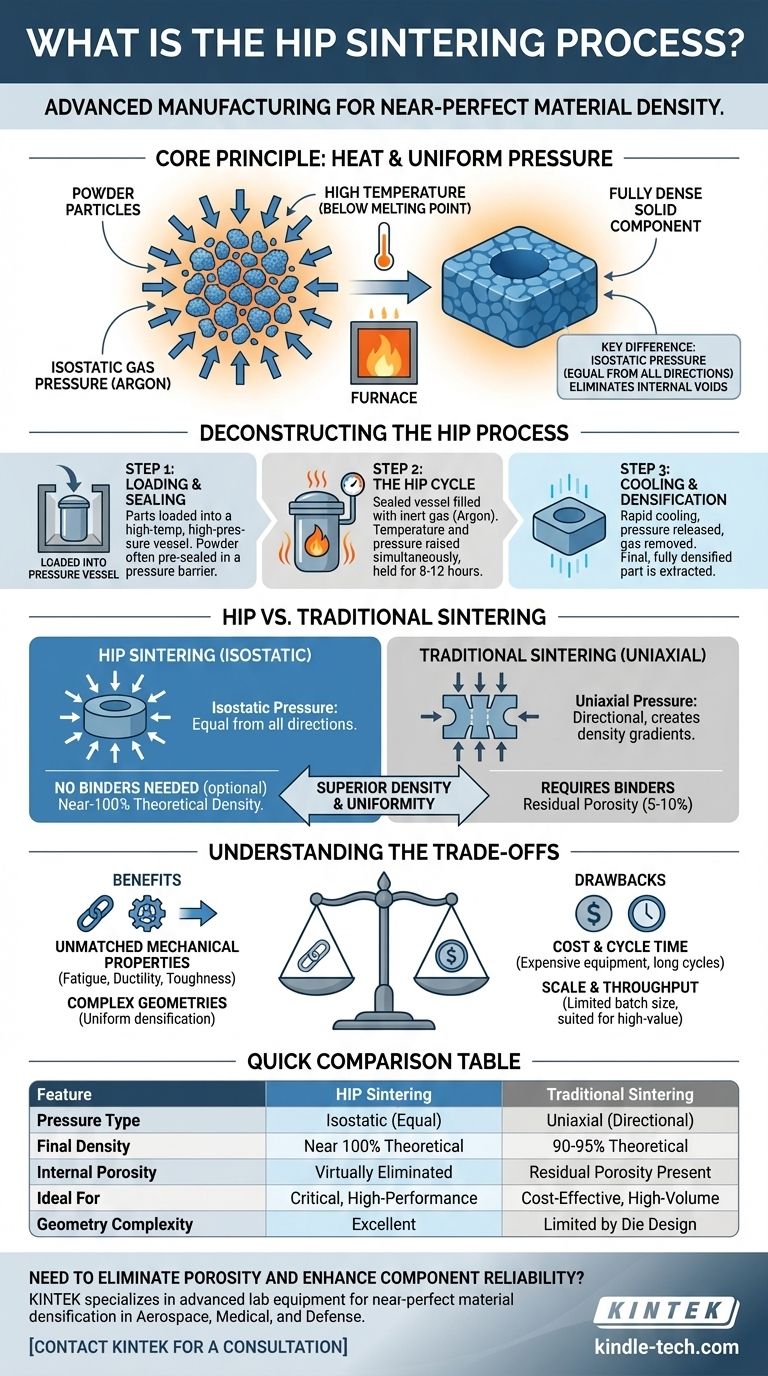

تفكيك عملية التلبيد بالضغط المتوازن الساخن (HIP Sintering)

التلبيد بالضغط المتوازن الساخن هو طريقة للتكثيف. تتم العملية داخل قطعة متخصصة من المعدات وهي عبارة عن فرن عالي الحرارة ووعاء عالي الضغط.

المبدأ الأساسي: الحرارة والضغط الموحد

الهدف هو تسخين المادة إلى نقطة حيث يمكن لذراتها أن تتحرك وتترابط، ولكن دون نقطة انصهارها. في الوقت نفسه، يتم تطبيق ضغط هائل لإجبار جزيئات المسحوق الفردية على الاندماج معًا، مما يؤدي إلى إزالة الفجوات بينها.

الخطوة 1: التحميل والإغلاق

يتم تحميل الأجزاء أولاً في غرفة الفرن. في كثير من الحالات، يتم تشكيل المسحوق مسبقًا وإغلاقه داخل علبة أو قالب يعمل كحاجز للضغط. ثم يتم وضع هذا التجميع داخل وعاء الضغط الرئيسي.

الخطوة 2: دورة HIP

يتم إغلاق الوعاء، ويتم ضخ غاز خامل، وعادة ما يكون الأرجون. ثم يتم رفع درجة الحرارة والضغط في وقت واحد وفقًا لملف تعريف دقيق. يتم الاحتفاظ بهذه الحالة لمدة محددة، وغالبًا ما تستمر من 8 إلى 12 ساعة، مما يسمح للحرارة والضغط باختراق المادة بالكامل.

الخطوة 3: التبريد والتكثيف

بعد فترة الاحتفاظ، يتم تبريد المكون، أحيانًا بسرعة لتحقيق خصائص مادية محددة في عملية مماثلة للتبريد السريع. يتم تحرير الضغط، ويتم إزالة الغاز المعاد تدويره، ويتم إخراج الجزء النهائي، الكثيف تمامًا.

كيف يختلف HIP عن التلبيد التقليدي

بينما تهدف كلتا العمليتين إلى إنشاء جزء صلب من المسحوق، فإن الطريقة والنتائج مختلفة بشكل كبير. فهم هذا التمييز هو المفتاح لمعرفة متى يجب استخدام HIP.

مشكلة الضغط: متوازن مقابل أحادي المحور

يتضمن التلبيد التقليدي غالبًا ضغط المسحوق في "جزء أخضر" باستخدام قالب ميكانيكي. هذا الضغط أحادي المحور (يُطبق على طول محور واحد). يمكن أن يترك هذا تدرجات في الكثافة وفراغات داخلية، حيث لا تنتقل القوة بشكل مثالي عبر الجزء بأكمله.

على النقيض من ذلك، يستخدم HIP الغاز لتطبيق ضغط متوازن، مما يعني أنه متساوٍ في جميع الاتجاهات. هذه القوة الهيدروستاتيكية فعالة بشكل لا يصدق في سحق المسام الداخلية بشكل موحد، بغض النظر عن التعقيد الهندسي للجزء.

دور المواد الرابطة و "الأجزاء الخضراء"

يتطلب التلبيد التقليدي عادةً عامل ربط (مثل الشمع أو البوليمر) لتثبيت المسحوق معًا في "جزء أخضر" أولي. يجب حرق هذا الرابط أثناء دورة التسخين، مما قد يؤدي أحيانًا إلى تلوث أو مسامية.

يمكن لـ HIP دمج المسحوق مباشرة دون الحاجة إلى هذه المواد الرابطة، مما يؤدي إلى مادة نهائية أنقى. يمكن استخدامه أيضًا كخطوة ثانوية لتكثيف جزء تم تلبيده بالفعل بالطرق التقليدية.

النتيجة: كثافة فائقة

النتيجة الأساسية والميزة الرئيسية لـ HIP هي قدرته على إنتاج أجزاء ذات كثافة نظرية تقترب من 100%. غالبًا ما ينتج عن التلبيد التقليدي أجزاء ذات مسامية متبقية (عادة 5-10%)، والتي يمكن أن تعمل كنقاط إجهاد ومواقع فشل محتملة.

فهم المقايضات

HIP هي عملية عالية الأداء، ويتضمن استخدامها موازنة الفوائد الكبيرة مقابل القيود العملية.

فائدة: خصائص ميكانيكية لا مثيل لها

من خلال القضاء على العيوب الداخلية، يحسن HIP بشكل كبير الخصائص الميكانيكية للمادة، مثل عمر التعب، والليونة، ومقاومة الكسر. هذا أمر غير قابل للتفاوض للمكونات الحيوية.

فائدة: تصنيع أشكال هندسية معقدة

نظرًا لأن الضغط يتم تطبيقه بواسطة غاز، فإنه يتوافق تمامًا مع أي شكل. وهذا يسمح بإنتاج أجزاء معقدة للغاية سيكون من الصعب أو المستحيل تكثيفها بشكل موحد باستخدام مكبس ميكانيكي.

عيب: التكلفة ووقت الدورة

معدات HIP باهظة الثمن، ودورات العملية طويلة جدًا (غالبًا 8-12 ساعة أو أكثر). وهذا يجعلها عملية أكثر تكلفة على أساس كل جزء مقارنة بالتلبيد التقليدي بكميات كبيرة.

عيب: الحجم والإنتاجية

يحد حجم وعاء الضغط من حجم الدفعة. بينما توجد وحدات HIP كبيرة، فإن العملية بشكل عام مناسبة بشكل أفضل للإنتاج ذي القيمة العالية والحجم المنخفض بدلاً من الأجزاء الاستهلاكية المنتجة بكميات كبيرة.

اتخاذ القرار الصحيح لهدفك

يعتمد قرار استخدام التلبيد بالضغط المتوازن الساخن (HIP Sintering) كليًا على متطلبات الأداء وقيمة المكون النهائي.

- إذا كان تركيزك الأساسي هو الأداء الحرج والموثوقية: اختر HIP للتطبيقات في الفضاء، أو الغرسات الطبية، أو الدفاع حيث لا يكون فشل المواد خيارًا.

- إذا كان تركيزك الأساسي هو إنتاج أجزاء ذات أشكال داخلية معقدة: استخدم HIP لضمان كثافة وخصائص موحدة عبر الأشكال الهندسية المعقدة.

- إذا كان تركيزك الأساسي هو الإنتاج الفعال من حيث التكلفة وبكميات كبيرة للأجزاء غير الحيوية: من المرجح أن تكون طرق التلبيد التقليدية أكثر ملاءمة واقتصادية.

في النهاية، أنت تختار عملية تضمن أعلى مستوى ممكن من سلامة المواد من خلال استبدال أوقات الدورات الأطول والتكاليف الأعلى بتكثيف شبه مثالي.

جدول الملخص:

| الميزة | التلبيد بالضغط المتوازن الساخن (HIP Sintering) | التلبيد التقليدي |

|---|---|---|

| نوع الضغط | متوازن (متساوٍ من جميع الاتجاهات) | أحادي المحور (اتجاهي) |

| الكثافة النهائية | تقترب من 100% من الكثافة النظرية | عادة 90-95% من الكثافة النظرية |

| المسامية الداخلية | تم القضاء عليها تقريبًا | توجد مسامية متبقية |

| مثالي لـ | المكونات الحيوية وعالية الأداء (الفضاء، الطب) | الإنتاج بكميات كبيرة وفعال من حيث التكلفة |

| تعقيد الشكل الهندسي | ممتاز للأشكال المعقدة | محدود بتصميم القالب |

هل تحتاج إلى إزالة المسامية وتعزيز موثوقية المكونات؟

إذا كنت تقوم بتطوير أجزاء عالية الأداء لصناعات الطيران أو الطب أو الدفاع حيث لا يكون فشل المواد خيارًا، فإن عملية التلبيد بالضغط المتوازن الساخن (HIP sintering) هي الحل الأمثل لك. تتخصص KINTEK في توفير معدات المختبرات والمواد الاستهلاكية المتقدمة اللازمة لتحقيق تكثيف شبه مثالي للمواد.

تساعدك خبرتنا في إنتاج مكونات ذات قوة فائقة وعمر تعب وموثوقية. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا تلبية احتياجات مختبرك المحددة للأداء الحرج والأشكال الهندسية المعقدة.

اتصل بـ KINTEK للحصول على استشارة

دليل مرئي

المنتجات ذات الصلة

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- فرن أنبوب كوارتز معملي بدرجة حرارة 1400 درجة مئوية مع فرن أنبوبي من الألومينا

- فرن أنبوبي من الكوارتز عالي الضغط للمختبر

يسأل الناس أيضًا

- ما هو تأثير زيادة الضغط أثناء التلبيد؟ تحقيق أقصى كثافة وأداء فائق

- لماذا تتعرض الوصلات الملحومة بالنحاس للفشل الإجهادي؟ فهم العوامل الحاسمة للوصلات طويلة الأمد

- هل اللحام بالنحاس (Brazing) أم اللحام التقليدي (Welding) أرخص؟ تحليل تكلفة مفصل لمشروعك

- هل يمكنك الحصول على قوس كهربائي في الفراغ؟ كيف يخلق الجهد العالي البلازما في الفراغ

- ما هي المنتجات المصنوعة بالكبس على الساخن؟ تحقيق أقصى كثافة وأداء لمكوناتك