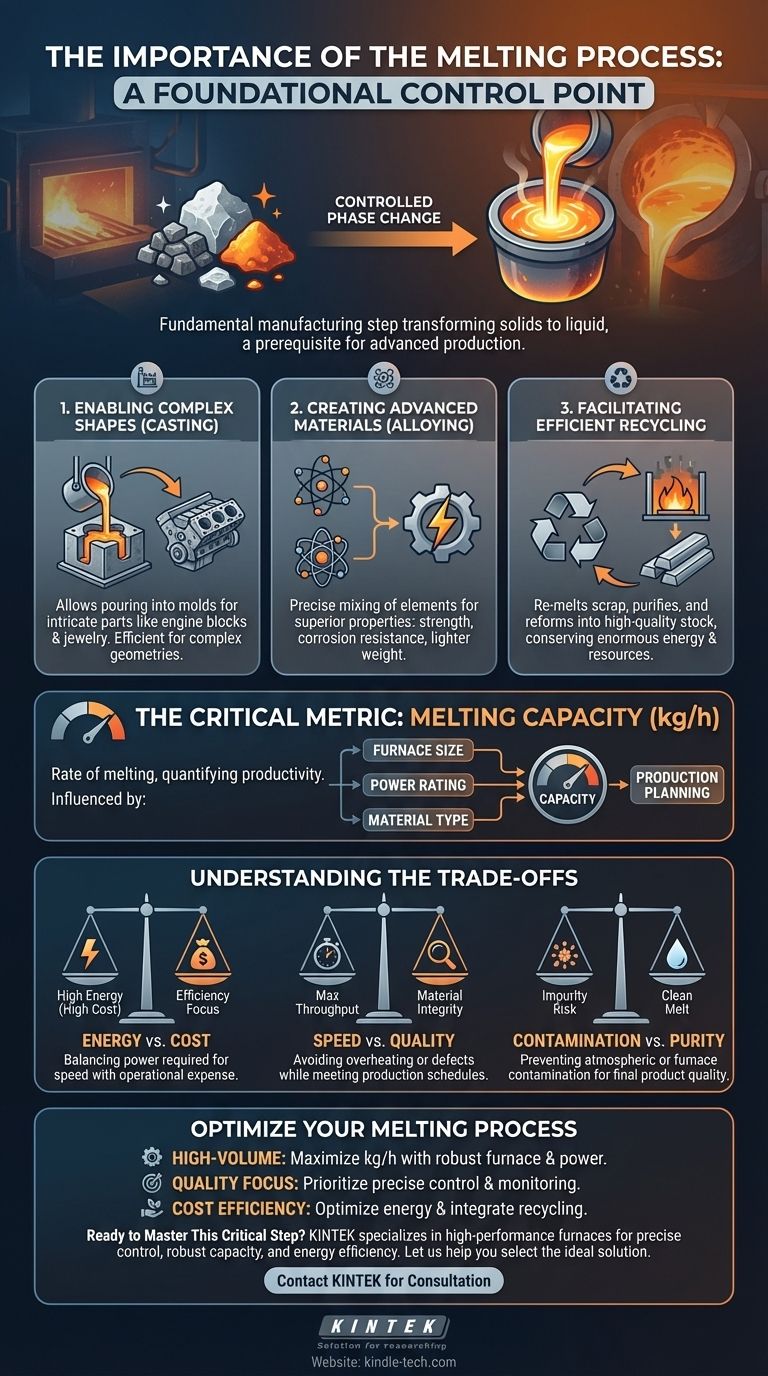

تكمن أهمية عملية الصهر في وظيفتها كخطوة تصنيع أساسية تحول المواد الخام الصلبة إلى حالة سائلة. يعد تغيير الطور المتحكم فيه هذا شرطًا أساسيًا لإنتاج مجموعة واسعة من المنتجات المعدنية من خلال الصب، وإنشاء سبائك متقدمة، وتمكين إعادة التدوير الفعالة.

عملية الصهر هي أكثر من مجرد تغيير بسيط في الحالة؛ إنها نقطة التحكم الأساسية للتصنيع. إن مدى جودة إدارتك لعملية الصهر يحدد بشكل مباشر كفاءة الإنتاج، وجودة المنتج النهائي، وقدرتك على تلبية جداول الإنتاج.

لماذا يعتبر الصهر عملية صناعية أساسية

الصهر هو البوابة لمعالجة المواد بطرق مستحيلة في شكلها الصلب. إنه يفتح العديد من القدرات التصنيعية الأساسية.

تمكين الأشكال المعقدة من خلال الصب

بمجرد أن يصبح المادة في حالتها السائلة، يمكن سكبها في قالب بأي شكل تقريبًا. هذه العملية، المعروفة باسم الصب (Casting)، هي واحدة من أكثر الطرق كفاءة لإنتاج أجزاء معقدة أو دقيقة، بدءًا من كتل المحركات وصولًا إلى المجوهرات.

إنشاء مواد متقدمة عبر خلط السبائك

يسمح الصهر بالخلط الدقيق للعناصر المختلفة. هذا هو أساس خلط السبائك (Alloying)، حيث يتم دمج المعادن لإنشاء مواد جديدة ذات خصائص فائقة مثل زيادة القوة، أو مقاومة التآكل، أو الوزن الأخف.

تسهيل إعادة التدوير الفعالة

عملية الصهر محورية في إعادة تدوير المعادن. إنها تسمح بإعادة صهر المواد الخردة وتنقيته وإعادة تشكيلها إلى مخزون جديد وعالي الجودة، مما يوفر كميات هائلة من الطاقة والموارد الطبيعية مقارنة بالإنتاج الأولي.

المقياس الحاسم: سعة الصهر

للتحكم في العملية، يجب أن تكون قادرًا على قياسها. المقياس الأكثر أهمية لأي عملية صهر صناعية هو سعتها.

تحديد سعة الصهر

سعة الصهر (Melting capacity) هي المعدل الذي يمكن للفرن أن يصهر به المادة، ويقاس بالكيلوغرام في الساعة (كجم/ساعة). إنه يحدد إنتاجية الفرن.

هذه السعة ليست رقمًا ثابتًا؛ إنها تعتمد على عدة عوامل.

العوامل الرئيسية التي تؤثر على السعة

ثلاثة متغيرات أساسية تحدد معدل صهر الفرن:

- حجم الفرن: يمكن للفرن الأكبر أن يستوعب ويعالج المزيد من المواد دفعة واحدة.

- تصنيف الطاقة: يوفر إدخال الطاقة الأعلى المزيد من الطاقة للتسخين، مما يتيح صهرًا أسرع.

- نوع المادة: للمواد المختلفة نقاط انصهار وخصائص حرارية فريدة، مما يؤثر على كمية الطاقة المطلوبة لتسييلها.

التأثير على تخطيط الإنتاج

يعد فهم سعة الصهر لديك أمرًا ضروريًا للعمليات التجارية. يسمح لك بتخطيط جداول الإنتاج بدقة، والتنبؤ بالمخرجات، وتحديد الإنتاجية الإجمالية لمنشأتك.

فهم المفاضلات والتحديات

على الرغم من أهميتها، فإن عملية الصهر ليست خالية من التحديات. يتطلب النجاح موازنة الأولويات المتنافسة.

استهلاك الطاقة مقابل التكلفة

الصهر عملية كثيفة الاستهلاك للطاقة للغاية. غالبًا ما يتطلب معدل صهر أعلى زيادة كبيرة في الطاقة، مما يؤدي إلى ارتفاع تكاليف التشغيل. الكفاءة هي مصدر قلق دائم.

سرعة العملية مقابل جودة المادة

الدفع لتحقيق أقصى قدر من الإنتاجية يمكن أن يضر بالجودة. قد يؤدي التسخين الزائد إلى حرق عناصر السبائك القيمة، في حين أن التسخين غير الكافي يمكن أن يؤدي إلى عيوب. يتطلب التحكم المناسب توازنًا بين السرعة والدقة.

التلوث والنقاء

أثناء مرحلتها السائلة، تكون المادة عرضة للتلوث من الغلاف الجوي أو بطانة الفرن نفسها. الحفاظ على صهر نظيف أمر بالغ الأهمية لمنع الشوائب التي يمكن أن تسبب عيوبًا في المنتج النهائي.

تطبيق هذا على هدفك

سيحدد تركيزك التشغيلي كيفية مقاربتك وتحسين عملية الصهر.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة: هدفك هو زيادة سعة الصهر (كجم/ساعة) من خلال الاختيار المناسب للفرن وإدارة الطاقة الفعالة لتلبية الجداول الزمنية الصعبة.

- إذا كان تركيزك الأساسي هو جودة المادة ونقائها: يجب عليك إعطاء الأولوية للتحكم الدقيق في درجة الحرارة ومراقبة العملية على السرعة الخام لضمان اتساق السبائك ومنع العيوب.

- إذا كان تركيزك الأساسي هو كفاءة التكلفة: يجب أن ترتكز استراتيجيتك على تحسين استهلاك طاقة الفرن، وتقليل فقدان المواد، ودمج مسارات إعادة تدوير الخردة الفعالة.

في نهاية المطاف، يعد إتقان عملية الصهر الخطوة الأولى والأكثر أهمية نحو التحكم في جودة وكفاءة خط الإنتاج بأكمله.

جدول ملخص:

| الجانب الرئيسي | لماذا هو مهم |

|---|---|

| تمكين الصب | يخلق أشكالًا معقدة عن طريق صب المعدن السائل في قوالب. |

| تسهيل خلط السبائك | يخلط العناصر لإنشاء مواد ذات خصائص فائقة. |

| يدفع إعادة التدوير | يعيد صهر الخردة المعدنية بكفاءة، مما يوفر الطاقة والموارد. |

| يحدد السعة (كجم/ساعة) | يحدد معدل الإنتاج، ويتأثر بحجم الفرن والطاقة والمادة. |

| يوازن المفاضلات | يتطلب إدارة تكلفة الطاقة وسرعة العملية ونقاء المادة. |

هل أنت مستعد لتحسين عملية الصهر لديك؟

سواء كان هدفك هو زيادة حجم الإنتاج، أو تحقيق نقاء فائق للمواد، أو تحسين كفاءة التكلفة، فإن المعدات المناسبة هي أساس النجاح. تتخصص KINTEK في أفران الصهر المخبرية والصناعية عالية الأداء المصممة لتوفير تحكم دقيق في درجة الحرارة، وسعة قوية، وكفاءة في استخدام الطاقة.

دعنا نساعدك في إتقان هذه الخطوة الحاسمة. سيعمل خبراؤنا معك لاختيار الفرن المثالي لموادك وأهدافك الإنتاجية المحددة.

اتصل بـ KINTEL اليوم للحصول على استشارة شخصية واكتشف كيف يمكن لحلولنا تعزيز قدراتك التصنيعية.

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- ما هو الغرض من فرن التخمير في المختبر؟ تحقيق حرارة نقية وعالية لموادك

- لماذا تُستخدم المواد الحرارية المقاومة للحرارة في الأفران؟ ضمان السلامة والكفاءة ونقاء العملية

- ما هي درجة الحرارة المطلوبة لصب المعادن؟ حقق مصبوبات مثالية مع التسخين الفائق المناسب

- هل ينكسر السيراميك بسبب الحرارة؟ الجاني الحقيقي هو الصدمة الحرارية

- ما هي السعة الحرارية لفرن الصهر؟ فهم الكتلة الحرارية لتحقيق الأداء الأمثل