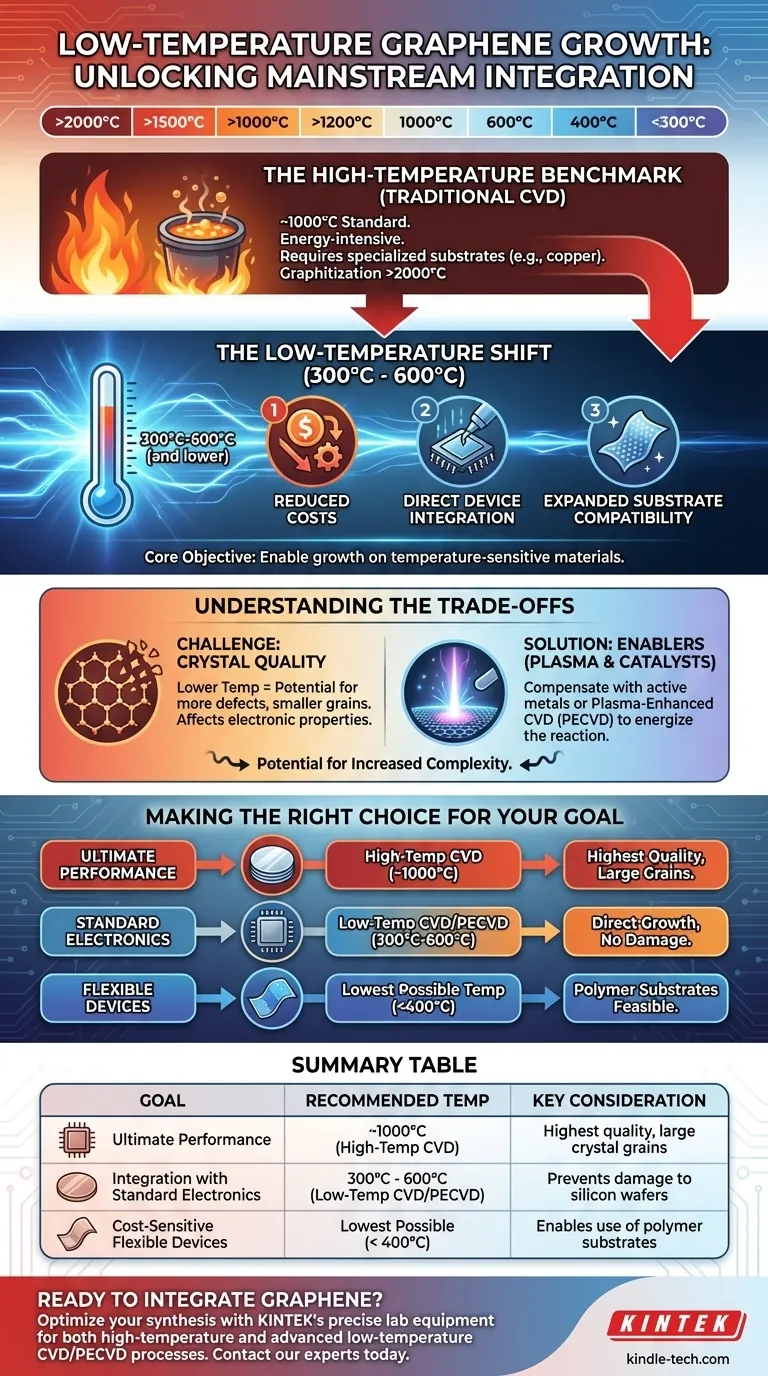

في سياق علم المواد الحديث، يشير نمو الجرافين "بدرجة حرارة منخفضة" إلى أي عملية تخليق تعمل بشكل كبير دون المعيار التقليدي الذي يبلغ حوالي 1000 درجة مئوية. وقد أظهرت التقنيات المتقدمة بنجاح نموًا في درجات حرارة تتراوح من 300 درجة مئوية إلى 600 درجة مئوية، وفي بعض الأبحاث، حتى أقل من ذلك.

الهدف الأساسي من خفض درجة حرارة نمو الجرافين هو تقليل استهلاك الطاقة وتمكين تخليقه المباشر على الركائز الحساسة للحرارة، مثل تلك المستخدمة في الإلكترونيات الاستهلاكية. هذا التحول الاستراتيجي ينقل الجرافين من مادة متخصصة إلى مادة يمكن دمجها في عمليات التصنيع الرئيسية.

المعيار عالي الحرارة

لتقدير أهمية النمو في درجات الحرارة المنخفضة، من الضروري فهم المشهد التقليدي عالي الحرارة لمواد الكربون. هذا السياق يحدد التحدي بأكمله.

التجريف التقليدي

يتطلب تحويل الكربون غير المتبلور إلى جرافيت بلوري، وهي عملية تُعرف باسم التجريف، تاريخيًا درجات حرارة قصوى، غالبًا ما تتجاوز 2000 درجة مئوية. وهذا يحدد سابقة للطاقة الحرارية العالية اللازمة لتشكيل هياكل الكربون المنظمة.

ترسيب البخار الكيميائي (CVD) القياسي للجرافين

المعيار الذهبي لإنتاج جرافين عالي الجودة وذو مساحة كبيرة هو الترسيب الكيميائي للبخار (CVD) على محفز نحاسي. تعمل هذه الطريقة الراسخة عادةً عند حوالي 1000 درجة مئوية، وهي درجة حرارة تذيب العديد من المواد الشائعة وتتطلب معدات متخصصة وعالية التكلفة.

لماذا نسعى لدرجات حرارة أقل؟

الدافع لخفض درجة حرارة التخليق ليس مجرد تمرين أكاديمي. إنه خطوة حاسمة نحو إطلاق العنان للإمكانات التجارية للجرافين لمجموعة واسعة من التطبيقات.

تقليل تكاليف الإنتاج

درجات الحرارة العالية تعادل استهلاكًا عاليًا للطاقة. وفقًا للمراجع المقدمة، فإن خفض الميزانية الحرارية لعملية النمو يقلل بشكل مباشر من التكاليف التشغيلية، مما يجعل إنتاج الجرافين أكثر جدوى اقتصاديًا على نطاق واسع.

تمكين التكامل المباشر للأجهزة

ربما تكون الميزة الأكثر أهمية هي التوافق. لا تستطيع المكونات الإلكترونية القياسية، مثل رقاقة السيليكون النهائية ذات الدوائر المتكاملة، تحمل 1000 درجة مئوية. يسمح النمو في درجات الحرارة المنخفضة بتخليق الجرافين مباشرة على هذه الركائز الوظيفية، مما يلغي عملية نقل معقدة وربما ضارة.

توسيع توافق الركائز

بالإضافة إلى الإلكترونيات، تتضمن العديد من التطبيقات الواعدة للجرافين البوليمرات المرنة أو البلاستيك أو الزجاج. هذه المواد ستُدمر عند درجات حرارة CVD التقليدية. عملية درجات الحرارة المنخفضة تجعل هذه التطبيقات المبتكرة ممكنة.

فهم المفاضلات

يؤدي خفض درجة حرارة النمو إلى مجموعة جديدة من التحديات الهندسية. هذا ليس تحسنًا بسيطًا ولكنه توازن بين العوامل المتنافسة.

تحدي جودة البلورات

الطاقة الحرارية حاسمة لمساعدة ذرات الكربون على ترتيب نفسها في شبكة الجرافين السداسية المثالية. يمكن أن يؤدي خفض درجة الحرارة إلى كثافة أعلى من العيوب، وأحجام حبيبات بلورية أصغر، وشوائب، مما قد يؤدي إلى تدهور الخصائص الإلكترونية والميكانيكية الاستثنائية للمادة.

الدور الحاسم للمحفزات والبلازما

للتعويض عن نقص الطاقة الحرارية، غالبًا ما تعتمد طرق درجات الحرارة المنخفضة على تقنيات أكثر تقدمًا. يمكن أن يشمل ذلك استخدام محفزات معدنية عالية النشاط أو استخدام ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)، والذي يستخدم غازًا منشطًا لتسهيل التفاعل دون حرارة شديدة.

احتمال زيادة التعقيد

بينما تكون درجة الحرارة أقل، يمكن أن تصبح العملية الكلية أكثر تعقيدًا. يمكن أن يتطلب التحكم في بلازما مستقرة أو تطوير محفزات جديدة معدات أكثر تطورًا وضوابط عملية أكثر إحكامًا، مما قد يعوض بعض وفورات تكلفة الطاقة الأولية.

اتخاذ الخيار الصحيح لهدفك

درجة حرارة النمو المثالية ليست رقمًا واحدًا؛ بل يتم تحديدها من خلال متطلبات التطبيق النهائي.

- إذا كان تركيزك الأساسي على الأداء الإلكتروني المطلق للبحث: يظل ترسيب البخار الكيميائي عالي الحرارة (حوالي 1000 درجة مئوية) هو المعيار لإنتاج الجرافين الأكثر نقاءً وخاليًا من العيوب.

- إذا كان تركيزك الأساسي على التكامل مع الإلكترونيات القياسية: فإن عمليات درجات الحرارة المنخفضة (300 درجة مئوية - 600 درجة مئوية) ضرورية للنمو المباشر على رقائق السيليكون دون إتلاف المكونات الموجودة.

- إذا كان تركيزك الأساسي على الأجهزة المرنة الحساسة للتكلفة: فإن أقل درجات حرارة ممكنة للعملية ضرورية لاستخدام ركائز البوليمر، حتى لو تطلب ذلك قبول تنازل متواضع في جودة المواد.

في النهاية، يعد اختيار درجة حرارة النمو الصحيحة قرارًا استراتيجيًا يوازن بين الحدود الفيزيائية لموادك ومتطلبات الأداء والتكلفة لتطبيقك النهائي.

جدول الملخص:

| الهدف | درجة حرارة النمو الموصى بها | الاعتبار الرئيسي |

|---|---|---|

| الأداء الإلكتروني المطلق | ~1000 درجة مئوية (ترسيب البخار الكيميائي عالي الحرارة) | أعلى جودة، حبيبات بلورية كبيرة |

| التكامل مع الإلكترونيات القياسية | 300 درجة مئوية - 600 درجة مئوية (ترسيب البخار الكيميائي/PECVD منخفض الحرارة) | يمنع تلف رقائق السيليكون |

| الأجهزة المرنة الحساسة للتكلفة | أقل درجة حرارة ممكنة (< 400 درجة مئوية) | يمكّن استخدام ركائز البوليمر |

هل أنت مستعد لدمج الجرافين في عملية التصنيع الخاصة بك؟ يعد اختيار درجة حرارة النمو أمرًا بالغ الأهمية لتحقيق التوازن بين جودة المواد والتكلفة وتوافق الركيزة. في KINTEK، نحن متخصصون في توفير معدات المختبرات والمواد الاستهلاكية الدقيقة اللازمة لعمليات ترسيب البخار الكيميائي/PECVD عالية الحرارة ومنخفضة الحرارة المتقدمة. سواء كنت تقوم بتطوير إلكترونيات الجيل التالي أو أجهزة مرنة، يمكن لخبرتنا أن تساعدك في تحسين تخليق الجرافين الخاص بك. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم أهداف البحث والإنتاج المحددة لمختبرك.

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- آلة مفاعل ترسيب البخار الكيميائي بالبلازما الميكروويف MPCVD للمختبر ونمو الماس

- ألماس CVD لتطبيقات الإدارة الحرارية

يسأل الناس أيضًا

- ما هو الفرق بين الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) والترسيب الكيميائي للبخار (CVD)؟ اكتشف طريقة الترسيب المناسبة للأغشية الرقيقة

- ما هو ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) في أشباه الموصلات؟ تمكين ترسيب الأغشية الرقيقة في درجات حرارة منخفضة للدوائر المتكاملة

- كيف يتم ترسيب الأغشية الرقيقة؟ دليل لطرق PVD مقابل CVD لتطبيقك

- ما هي تقنية الترسيب في الطور البخاري؟ دليل لطرق طلاء الأغشية الرقيقة بالترسيب الفيزيائي للبخار (PVD) والترسيب الكيميائي للبخار (CVD)

- ما هي خطوات عملية الترسيب الكيميائي للبخار (CVD)؟ دليل لترسيب الأغشية الرقيقة الدقيقة